渤海A 油田静电聚结分离技术应用探索研究

梁建斌,白宏乔,侯辰光,陈 希,冀光峰

(1.中海石油(中国)有限公司天津分公司,天津 300459;2.海洋石油工程股份有限公司,天津 300451)

0 引言

渤海A 油田超稠油的密度与水十分接近,沥青质、胶质的含量多,黏度非常大,在开采过程中容易形成稳定的油包水乳状液,油水分离十分困难[1]。针对海上油田超稠油研制了绝缘电极并进行了自然沉降和室内静电聚结脱水实验,结果表明,所研制的绝缘电极可以适应高含水超稠油脱水工况。

利用本油田地质油藏参数建立机理模型,最终确定前期采用蒸汽吞吐开发方式。工艺流程设计为物流经生产管汇汇合后,进入生产分离器进行油气水三相分离,分离出含水60%的原油进入静电聚结分离器脱水至含水50%的原油后,经外输泵增压送至中心平台,掺入30%的渤海B 油田原油,加热器加热后经静电聚结分离器脱水至含水30%,经电脱处理成含水2%的合格原油。

1 脱水实验

渤海A 油田原油凝点高(25 ℃)、黏度大(50 ℃黏度在53 203 MPa·s 左右),实验取油、调配及实验后清洗难度将很大,水滴聚结移动困难,水滴沉降动力小,油水分离十分困难。

1.1 自然沉降脱水实验

A 油田原油按照馆陶组和明化镇组比例4∶1 的调配后,原油密度为1.0105 g/cm3,含水17.88%,以此基础进行含水90%的乳化油自然沉降脱水实验。在不同处理温度、不同破乳剂浓度条件进行实验。实验表明,室内制备的超稠油乳化液较为稳定,在90 ℃处理温度、不加破乳剂时,静置沉降300 min 没有水分离出;加破乳剂后,脱水效果明显改善,但沉降300 min 后油中含水为34%左右;提高处理温度至110 ℃,脱水效果进一步改善,经300 min 沉降后油中含水在31%左右。因此,A 油田原油单靠90 ℃以下自然沉降脱水,无法解决油水分离问题,直接制约油田开采。

1.2 静电聚结及裸电极脱水实验

将A 原油配制成含水40%的乳化液及含水30%、25%和20%的原油。分别配置含水50%~90%的乳化液,进行静电聚结脱水及裸电极脱水实验。对于A 油田乳化液,破乳剂至少200 μg/g,才有较好的脱水效果。随着电压的升高,脱水效果逐步提高;对于含水90%~60%A 油田乳化液,温度90~100 ℃,电压3000 V,破乳剂200 μg/g,时间40~50 min,脱后含水小于40%;对于含水50%~30%乳化液,温度130 ℃,电压3000 V,破乳剂200 μg/g,时间40~50 min,脱后含水小于30%;对于含水30%~17.8%原油,温度130 ℃,电压1100 V,破乳剂200 μg/g,时间40~50 min,裸电极脱后含水小于7%;对于含水20%和17.8%原油,温度130 ℃,电压1100 V,破乳剂200 μg/g,时间40~50 min,裸电极脱后含水小于5%;对于含水20%A 油田乳化液,温度130 ℃,电压1100 V,破乳剂200 μg/g,时间40~50 min,裸电极脱后平均含水3.6%左右,上部油实际含水2.33%,接近于2%。

实验表明,初始含水70%~90%范围内的乳化液,处理温度110 ℃在电场强度和药剂浓度作用下沉降时间40 min,脱后含水低于30%;对于初始含水30%~60%乳化液,处理温度130 ℃,在电场强度和药剂浓度作用下,沉降时间40 min,脱后含水低于30%,满足进常规电脱水器处理的要求[2]。

2 油田开发工艺设计

渤海A 油田生产井采用蒸汽吞吐的开发方式,射流泵动力液举升采油。各单井物流经生产管汇汇合后,进入生产分离器进行油、气、水三相分离,分离出的含水60%的原油进入静电聚结分离器进一步脱水至含水50%的原油后,经外输泵增压送至中心平台。掺入30%的渤海B 油田的原油,以降低脱水难度,加热器加热后经静电聚结分离器脱水至含水30%后,经电脱处理成含水2%的合格原油,进入原油缓冲罐,再经外输泵增压外输至终端。

3 静电聚结分离器设计制造

根据油藏开发方案、脱水实验报告,依据SY/T 0045—2008《原油电脱水设计规范》和Q/HS 3006—2003《油气分离器设计制造规范》。在A 油田的新建平台设置两台静电聚结分离器,中心处理平台设置两台静电聚结分离器脱水至30%后,满足进入常规电脱水器处理的要求。

3.1 新建平台静电聚结分离器设计制造[3]

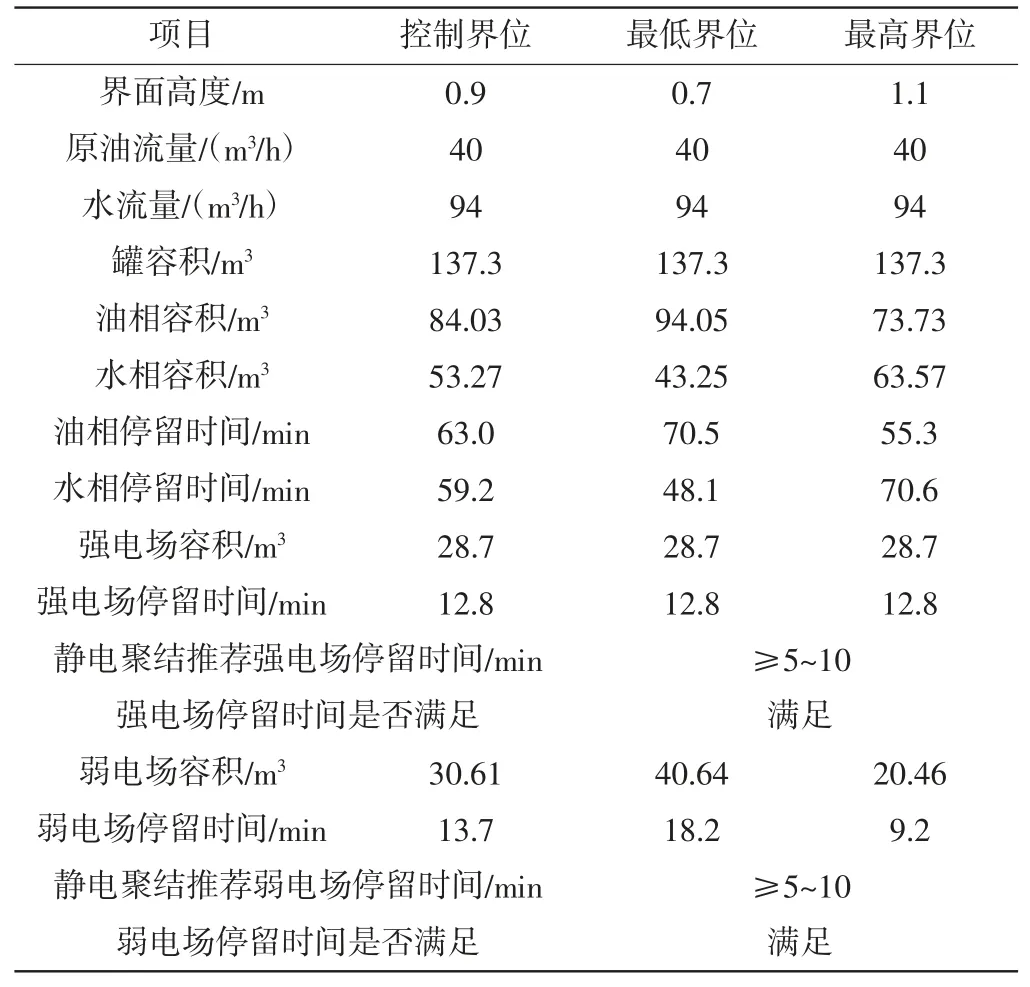

静电聚结分离器基础计算数据:设计(最大)处理量,油40 m3/h、水94 m3/h。脱水温度80 ℃,脱水压力550 kPa。罐总容积137.3 m3。介质停留时间61.4 min。原油在电场区域的停留时间计算见表1。

表1 原油在电场区域停留时间的计算

从以上计算看出,弱电场的电场强度为38~250 V/cm,停留时间为9.2~13.7 min;强电场的电场强度为200~667 V/cm,停留时间为12.8 min;油相停留时间为55.3~70.5 min,水相停留时间为48.1~70.6 min。满足静电聚结对于渤海A 原油的脱水要求。在温度80 ℃,静电聚结电场为200~600 V/cm 条件下,出口原油含水量不大于50%,排水中含油不大于2%。

3.2 中心处理平台静电聚结分离器设计制造

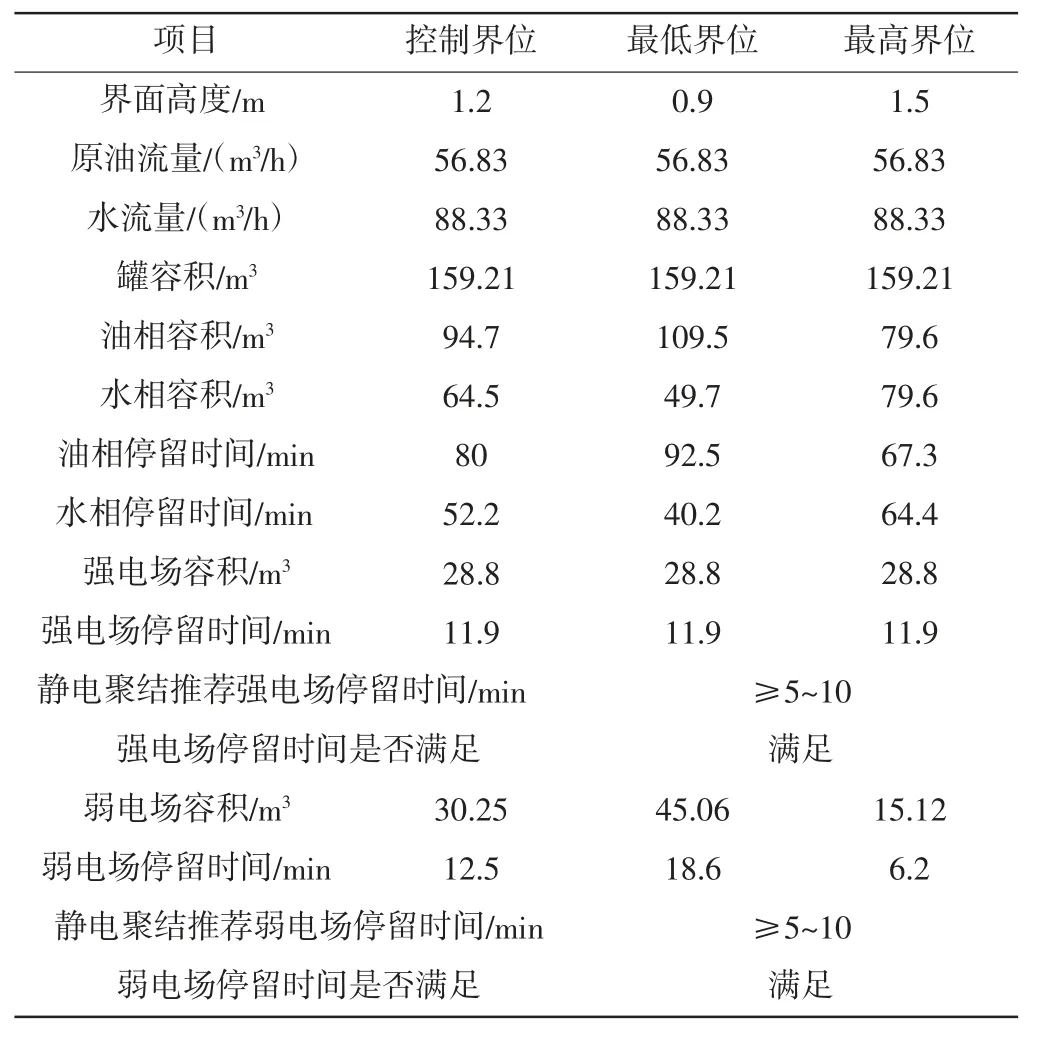

按A 油田原油∶B 油田原油=70%∶30%的混合原油脱水实验进行静电聚结分离器设计。静电聚结分离器基础计算数据:设计(最大)处理量,油1364 m3/d、水2120 m3/d、气1800 m3/d。脱水温度110 ℃,脱水压力140 kPa。罐总容积:205 m3,介质停留时间65 min。气液分离计算见表2,原油在电场区域的停留时间的计算见表3。

表2 气液分离计算

表3 原油在电场区域的停留时间的计算

从以上计算看出,弱电场的电场强度为33~333 V/cm,停留时间为6.2~12.5 min;强电场的电场强度为200~667 V/cm,停留时间为11.9 min;油相停留时间为67.3~92.5 min,水相停留时间为40.2~64.4 min。满足静电聚结对于A 油田和B 油田混合原油的脱水要求。在温度110 ℃,电场为200~600 V/cm,出口原油含水量不大于20%,排水中含油≤1.5×10-3。

4 结束语

目前渤海油田稠油储量丰富,如果采用常规原油脱水处理流程,直接或间接投资成本较高。通过对渤海A 油田原油进行的脱水实验,静电聚结脱水技术能够较大幅度的提高特稠油脱水效率,进行开发设计中,较好地解决了特稠油油水分离时间长的问题,大幅降低海上脱水设备的尺寸和重量,提高了整个油田开发的经济性,为后期同类型的油田科学、经济开采积累经验。