高效无卤蚀刻体系对核级304不锈钢表面结构的影响

刘 洋,谭俊哲,刘文英,丛印齐,赵亚楠

(1.沈鼓集团核电泵业有限公司, 辽宁 沈阳 110869;2.沈阳化工大学 理学院, 辽宁 沈阳 110142)

随着现代科学技术的迅速发展,金属工件的制造对精密度和准确度要求越来越高.电化学蚀刻是以金属阳极的溶解为基础,在电场作用下,阳极上非屏蔽部位的金属表面被有选择性地溶解掉,从而形成图纹刻痕.与其他加工工艺相比,电化学蚀刻具有表面质量好、加工效率高、无宏观切削力、无工具阴极消耗等优点[1-2].电化学蚀刻技术可用于减轻零部件质量等工程领域,更重要的是该技术能够在弯曲的壁厚较小的金属工件上蚀刻加工出各种异形沟槽,成为目前人们研究的热点.蚀刻后,可在凹陷处填上一定颜色的油漆或染料,使图文更加醒目,而蚀刻过程中直接在蚀刻槽内通过氧化物沉积以实现醒目的图文标记则鲜有报道.

作为一个既古老又新颖、既普通又尖端的金属蚀刻技术,其关键之一就是需要可靠的耐蚀保护层.这种保护层要能牢固地粘附在金属表面,而且还要能显示出精细美观的图文[3].精密金属图形蚀刻时需要对非蚀刻部位进行保护,一般加工方法、印刷方法都难以实现.采用感光抗蚀材料在基体表面附着一层抗蚀膜层,可形成有效的抗蚀刻保护图案.感光抗蚀刻油墨是20世纪80年代的产物,经过不断地改进,已成为金属抗蚀保护膜的主流产品.G21水溶性干膜较早地被应用于不锈钢蚀刻基体的保护中.使用低浓度的碱水对未曝光部分干膜溶解去除,并在蚀刻后将表面置于50 ℃、质量分数为5%的NaOH中,去除干膜.该方法中保护层制备和剥离过程较为繁琐[4].进入21世纪以来,随着光敏防蚀技术的完善及感光工艺的普及,电化学蚀刻技术得到空前发展,在军工、电子、汽车制造、精密仪器制造、航空航天等领域都发挥着显著的作用[5-7].丝印、移印、转印贴花及感光成像等遮蔽方法,均可应用于基体表面,制作所需的字符和图案.

本文利用电化学蚀刻技术,对核级泵壳用的ASME SA-182 F304N奥氏体不锈钢表面进行深色图文标记.根据工艺中对蚀刻深度、精度和表面粗糙度等要求,采用快速方便的蚀刻装置(阴极采用石墨电极,阳极为不锈钢工件,导电棉储存蚀刻液),并采用丝网模版或者在不锈钢工件上涂覆感光抗蚀膜层的方式保护非蚀刻部位的工件[8],研究蚀刻条件对蚀刻深度、蚀刻效果的影响,并研究蚀刻过程对蚀刻槽内部成分及结构的影响.蚀刻达到技术服务合同《304不锈钢电化学蚀刻工艺研究》中企业对蚀刻深度和效果的要求,即蚀刻深度≥0.013 mm,蚀刻效果清晰,无边缘腐蚀现象.

1 实 验

1.1 样品制备

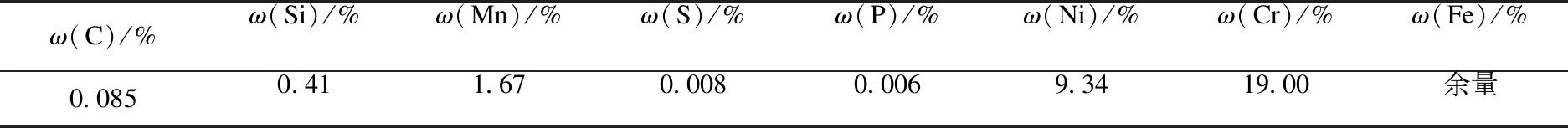

实验用材料为美国牌号ASME SA-182 F304N奥氏体不锈钢,工件为阳极,石墨电极为阴极,奥氏体不锈钢的化学成分列于表1.用线切割将不锈钢板分割成长×宽×高为:80 mm×40 mm×4 mm,试样表面经水砂纸稍加打磨以及化学除油处理后备用.

表1 ASME SA-182 F304N奥氏体不锈钢成分Table 1 Composition of ASME SA-182 F304N austenitic stainless steel

1.2 电化学蚀刻工艺

无卤素电解液体系分别选用一定浓度的无机酸和有机酸体系,溶剂为去离子水.实验中采用两种无卤电解液体系对304奥氏体不锈钢蚀刻进行考察,即无机酸:硝酸盐-磷酸体系(NaNO3-H3PO4);有机酸:草酸体系.

电化学图文标记工艺包括除油清洗、抗蚀膜层建立、电化学蚀刻、脱膜、清洗,及成品保护等工序.实验中采用的电化学蚀刻方法是:使用导电棉沾取电解液,在试验件表面进行蚀刻,蚀刻一定时间后,清洗并脱除工件表面的感光抗蚀膜.实验仪器:直流稳压电源,鼓风干燥箱,60 W紫外灯和激光打印机等.

1.3 结构表征及力学性能测试

数显深度计测量蚀刻槽的深度;利用X射线衍射仪(Cu靶、Kα射线,加速电压40 kV,电流40 mA)对蚀刻表面进行结构分析;XRD测试分析电化学蚀刻过程对不锈钢表面结构的影响;利用日立SU8010型扫描电镜对蚀刻槽内部及蚀刻槽周边表面形貌进行观察;EDS分析蚀刻槽内部表面成分.

2 实验结果与讨论

2.1 ASME SA-182 F304N奥氏体不锈钢基体表面形貌

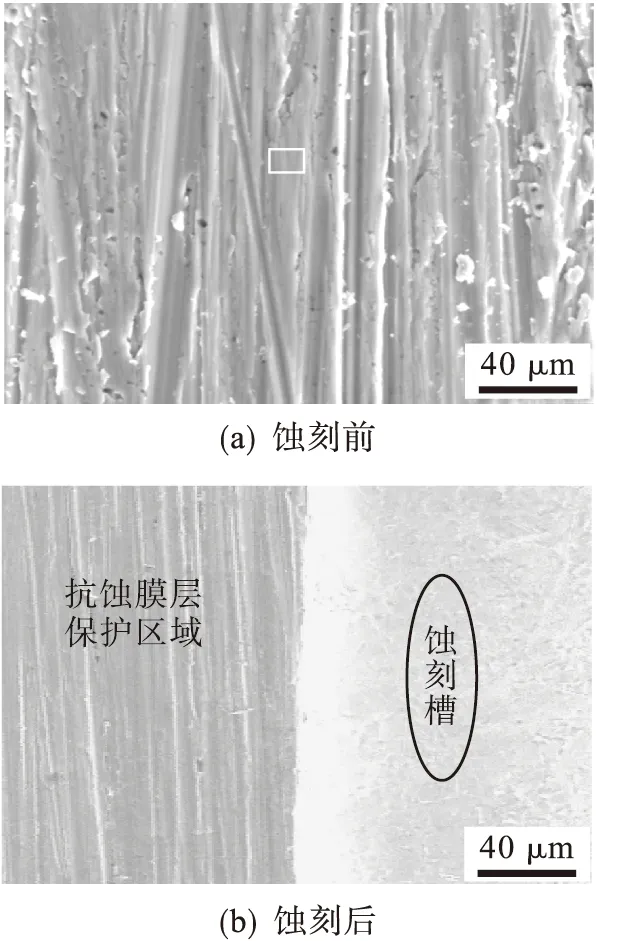

图1是ASME SA-182 F304N奥氏体不锈钢蚀刻前后表面形貌.

图1 奥氏体不锈钢基体及电化学蚀刻后的表面形貌Fig.1 Morphology of austenitic stainless steel matrix and surface after electrochemical etching

图1(a)中不锈钢基体经800#砂纸打磨后,表面在该放大倍数下有明显的打磨痕迹.图1(b)中展示了电化学蚀刻后蚀刻槽及被抗蚀膜层保护的非蚀刻部分的形貌,中间光亮部分显示出基体与蚀刻槽清晰的边缘痕迹,且被抗蚀膜层保护区域的形貌与图1(a)中基体的表面形貌一致,证明电化学蚀刻中感光抗蚀膜层应用的有效性.实验发现,抛光后的不锈钢表面与抗蚀膜层的结合力较弱,抗蚀膜层在使用过程中易剥离失效,不能有效地保护基体.因此,略微粗糙的表面有利于不锈钢基体与感光抗蚀膜层的结合.

2.2 电解液质量分数对蚀刻效果及深度的影响

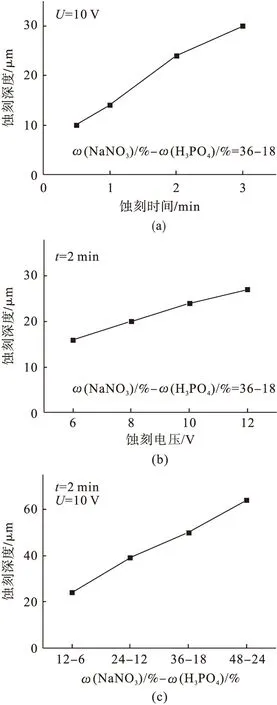

实验研究NaNO3-H3PO4电解液体系的质量分数对蚀刻及深度的影响.酸性物质的加入有助于提高蚀刻速度,但实验过程中发现过高的酸含量会对抗蚀膜层造成一定程度的破坏,使得抗蚀膜层起皮失效.因此,在无机酸电解液配方中选择磷酸(多元弱酸)和硝酸钠复合电解液对不锈钢表面进行蚀刻标记.蚀刻配方确定后,考察蚀刻工艺参数对不锈钢蚀刻深度及形貌的影响.如图2所示,在温度为室温(20 ℃)、以无机酸为电解液体系的条件下,考察蚀刻电解时间、蚀刻电压和电解液质量分数对蚀刻深度的影响.在实验条件下得到蚀刻槽的深度均在0.014~0.064 mm范围内,满足蚀刻工艺中对蚀刻深度≥0.013 mm的要求.在固定其他条件下,蚀刻深度随着蚀刻时间、蚀刻电压或电解液质量分数的增加而增加.当蚀刻电压为10 V、电解液质量分数为36%-18%时,蚀刻深度随着蚀刻时间的增加[图2(a)]变化率逐渐减缓,这是由正负极距离增加导致的;当蚀刻时间为2 min、电解液质量分数为36%-18%、电压为6~12 V时,蚀刻深度与蚀刻电压呈线性关系[图2(b)];当蚀刻时间为2 min、蚀刻电压为10 V时,蚀刻深度随电解液质量分数的增加最为明显,如图2(c)所示.但电解液中磷酸的质量分数不宜过高(>50%),因为蚀刻液酸性增强会造成蚀刻槽内沉积的氧化物溶解,使得蚀刻槽出现颜色不均匀的现象.

图2 NaNO3-H3PO4体系中蚀刻深度与蚀刻参数的关系Fig.2 Effect of etching parameters on etching depth in NaNO3-H3PO4

2.3 两种无卤电解液体系蚀刻后表面形貌及组成

图3 为两种电解液体系中蚀刻效果对比.电化学蚀刻后的图文(数字、字母及标点符号)边缘清晰可见,蚀刻槽内沉积的深灰色或黑色金属氧化物与基体的对比明显,且颜色均匀.被抗蚀膜层保护的基体部位蚀刻过程中未出现腐蚀痕迹,说明感光抗蚀膜层在蚀刻过程中起到了有效的保护作用.蚀刻过程中沉积的金属氧化物在后续使用过程中不易脱落,达到了对图文标记的效果要求.其中有机酸电解液蚀刻过程中沉积在蚀刻槽内的金属氧化物颜色更加均匀.

图3 两种电解液体系电化学蚀刻效果照片Fig.3 Photo of austenitic stainless steel after electrochemical etching by two electrolytic systems

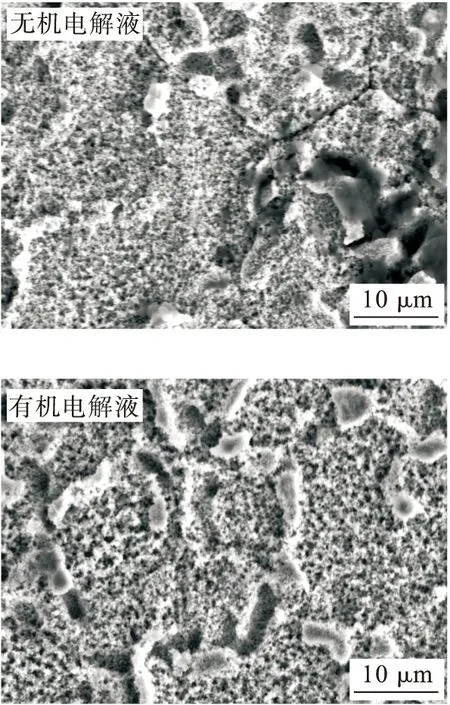

根据企业相关技术文件要求,所选取蚀刻液中需严格控制卤素、硫及铅等元素.因此,蚀刻电解液选择时以不含氟、氯、硫等元素的无机酸或有机酸为主.在NaNO3-H3PO4体系(质量分数为36%-18%)及草酸体系(质量分数为6%)条件下,蚀刻槽内表面沉积金属氧化物的SEM形貌如图4所示.在扫描电镜成像中,蚀刻槽内由电解产生的黑色氧化物均呈现出疏松的蜂窝结构.与草酸体系相比,NaNO3-H3PO4体系蚀刻下氧化物空隙略小于草酸体系,蜂窝结构更加致密.

图4 两种电解液体系下奥氏体不锈钢蚀刻槽深色字迹部分形貌图Fig.4 Morphology of dark part of austenitic stainless steel after etching under two electrolytic systems

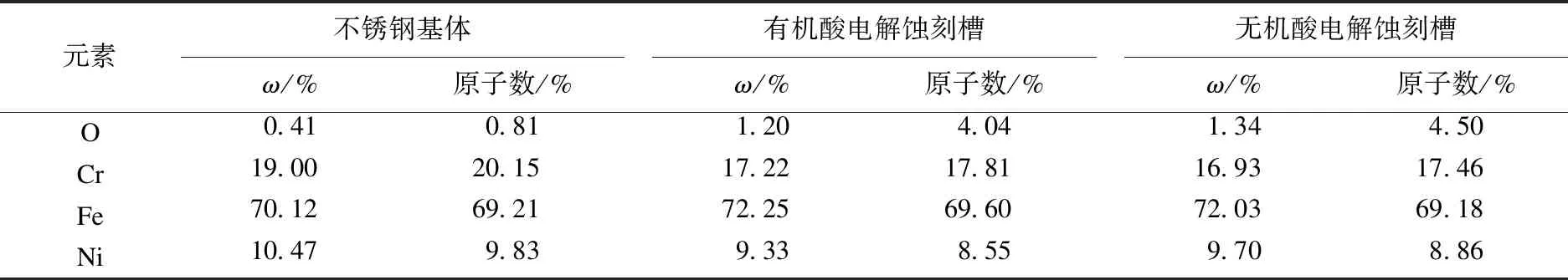

在ASME SA-182 F304N奥氏体不锈钢基体、两种电解液体系下,深色蚀刻槽内部黑色沉积物的元素组成及含量见表2.如前所述,蚀刻槽内由电解产生的黑色氧化物均呈现出疏松的蜂窝结构.与基体相比,氧元素和铁元素的含量有所增加,其中蚀刻槽内氧原子数由基体的0.81% 升高到蚀刻后的4.04%~4.50%,含量明显升高;而铬和镍的含量均有所降低.由此可知,蚀刻槽内深色物质以黑色的磁性晶体四氧化三铁为主(一种复杂的氧化物,其中1/3是Fe2+、2/3是Fe3+,Fe3O4可看作是由FeO、Fe2O3形成的化合物).

表2 基体及蚀刻槽内部深色部分EDS成分分析数据Table 2 Data of EDS components in the dark part of subtrate and etching slots

3 结 论

电化学蚀刻是在材料表面精微加工的有效方法,实验中得到如下结论:

(1) 两种电解液体系均可在ASME SA-182 F304N奥氏体不锈钢表面形成黑色、边缘清晰的与基体的银白色形成鲜明对比的标记;在无机酸电解液体系中,蚀刻深度在0.01~0.06 mm,满足项目要求.

(2) 与机械加工方法不同,电化学蚀刻工艺不会对基体造成多余的残余应力.

(3) 经电化学蚀刻后留在蚀刻槽内的黑色物质来自电解过程生成的一种复杂的氧化物,以黑色的磁性晶体Fe3O4为主,呈现出疏松的蜂窝结构.