模块化在某雷达阵面结构设计中的应用*

周小龙,操卫忠

(南京电子技术研究所,江苏南京210039)

引 言

复杂机电产品是由机、电、液、光等多物理过程、多单元技术集成于机械载体而形成整体功能的复杂装备,由机械结构、控制装置、电器设备和检测装置等组成[1-2]。它具有研发周期长、成本投入大、质量要求高、维修难度大等特点。传统的设计方法难以满足目前产品周期短、集成度高、更新快的要求,模块化设计理论就应运而生。模块化以模块为基础,集标准化、通用化、系列化和组合化于一体,用于解决复杂系统类型多样化的问题。在产品设计领域,模块化设计是指在对一定范围内的不同功能或相同功能不同性能、不同规格的产品进行功能分析的基础上,划分并设计出一系列功能模块,通过模块的选择和组合构成不同的产品,以满足不同需求的设计方法[3]。

雷达属于典型的复杂机电产品。按功能对雷达阵面进行模块划分,实现产品功能的分配,能够使雷达阵面设计及更改更简单,可有效降低产品的复杂性。本文以某型号的地面固定式雷达为例,以模块化设计理论为基础,对雷达阵面进行结构设计。

1 天线阵面结构布局及模块划分

1.1 设计难点

通过分析总体任务书的要求以及该雷达的结构特点,总结出以下设计难点:

1)阵面口径较大,传统的整体式阵面设计较复杂,且后期的电讯调试、运输和维修较困难;

2)天线阵面的平面精度及单元的方位精度要求高,对阵面骨架的刚强度以及相关零部件的加工装配提出了较高的要求;

3)该雷达布置在海边,高盐高湿的自然环境对雷达的环境适应性要求高。

1.2 阵面模块划分

该雷达为固定式阵面,整体为开放式结构。根据阵面的设备组成及功能,天线阵面共划分为5 大功能模块:一级综合网络模块、数字接收模块、主天线模块、供配电模块及一级充气网络模块。

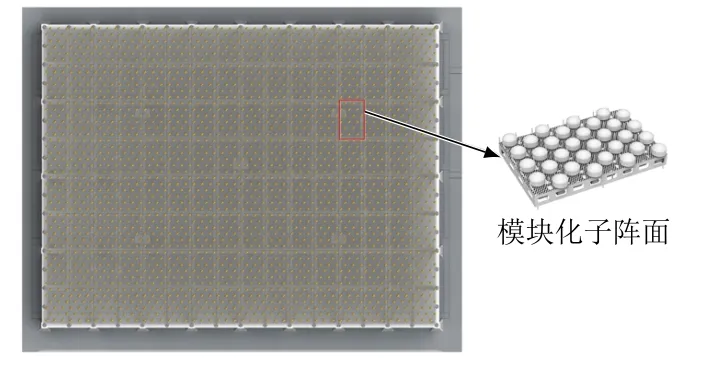

在天线阵面结构设计中,主天线模块是结构设计的重点。在综合考虑生产加工、装配、调试、运输、维修等因数的基础上,继续对主天线模块进行划分,形成一百多个模块化子阵面,如图1 所示。

图1 主天线模块划分示意图

2 模块化子阵面结构详细设计

2.1 子阵面结构布局

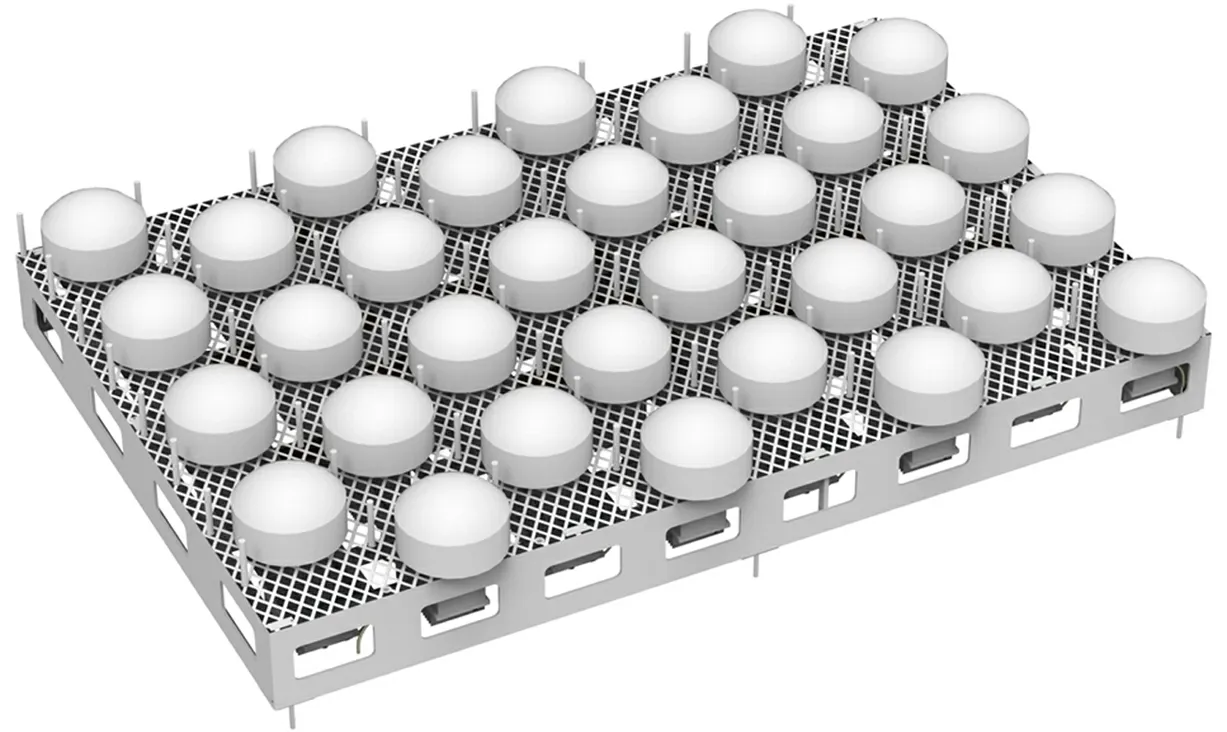

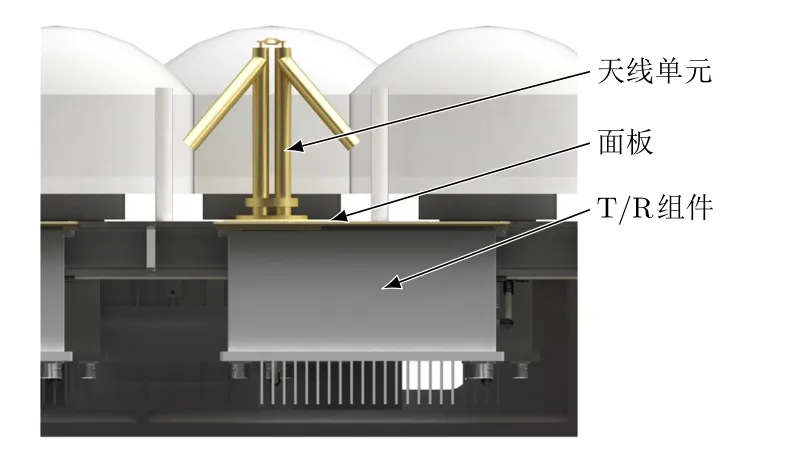

模块化子阵面以32 点通道为一典型的单元模块,包含子阵框架、辐射单元及单元罩、单通道T/R 组件、接收电源、发射电源、二级综合网络和二级充气网络。其中二级综合网络实现子阵内部射频信号及供配电信号的传输分配,二级充气网络实现子阵内部设备干燥保护气体的输入。子阵面结构如图2 所示。

图2 模块化子阵面结构示意图

2.2 子阵框架结构设计

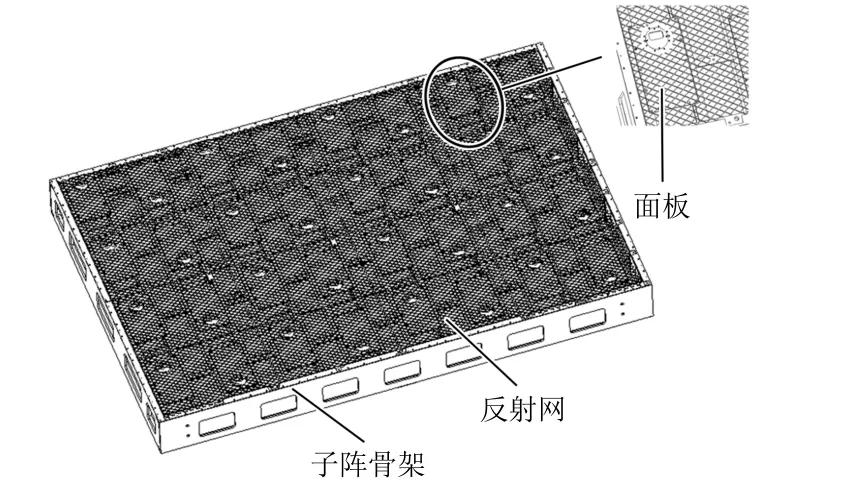

子阵框架是天线阵面的主要结构件,也是安装T/R 组件、电源等其他一系列设备的基础,这就要求它具有足够的刚强度。该阵面子阵框架由子阵骨架、反射网和面板组成,如图3 所示。

图3 子阵框架结构示意图

子阵骨架采用Q345 钢型材拼焊后再经机加工成型,其结构刚强度高且生产成本低;反射网为菱形网状结构,采用镂空式设计,既降低了阵面在工作过程中的风阻,又便于子阵面内部设备的通风散热;面板内嵌安装在子阵骨架与反射网之间,面板上表面安装天线单元,下表面安装T/R 组件,连接器直接盲插互联,结构紧凑,有效降低了阵面厚度。

2.3 子阵框架力学分析

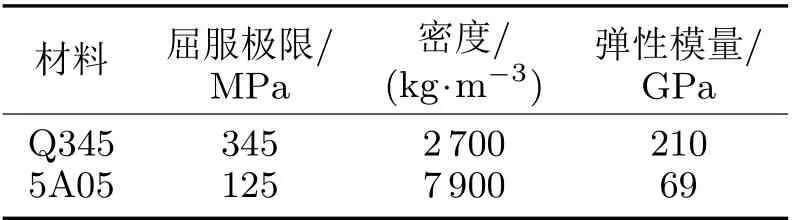

子阵框架作为整个天线阵面的主要承力部件,既要保证天线阵面在使用环境下结构不被破坏,又要确保天线阵面能够保持优异的电讯性能[4]。通过有限元软件对其刚强度进行校核,子阵框架中子阵骨架为Q345 钢型材,反射网及面板为5A05(H112)铝合金,材料的基本力学性能参数见表1。

表1 主要材料力学参数

根据设计要求,阵面工况主要有2 种:1)工况1,正常工作风速≤25 m/s;2)工况2,不破坏风速≤65 m/s。本文采用ANSYS Workbench 软件对其进行力学仿真分析,阵面骨架、反射网和面板用壳单元进行简化建模,内部设备(组件、电源等)采用质量点单元直接施加在相应位置。仿真结果如图4 所示。

图4 阵面骨架结构力学仿真结果

经力学仿真分析计算,子阵面骨架在工况1 下的最大变形为1.7 mm,均方根为0.49 mm,满足精度指标要求。在工况2 下的最大应力为164.3 MPa,子阵骨架材料的屈服强度为345 MPa,安全系数为2.1,满足材料强度要求。

2.4 天线单元与T/R 组件互联设计

阵面T/R 组件为单通道组件,与天线单元一一对应,分别固定在子阵框架面板的正反面,内部射频连接器直接盲插互联,避免了由电缆连接引起的电损耗,提升了雷达性能。组件与单元的安装如图5所示。

图5 T/R 组件与天线单元安装示意图

3 阵面环控设计

3.1 阵面冷却系统设计

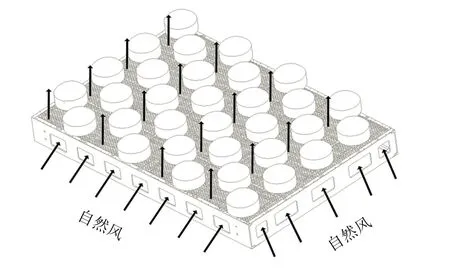

该雷达天线阵面整体采用开放式设计,阵面未装强迫散热的风机,内部设备采用自然风冷的冷却方式散热。自然风冷无需风机,环境适应能力强,既无噪声无污染又提高了系统的可靠性,还降低了雷达的运营成本,节约能源,绿色环保。

子阵骨架四周均匀布置了进风口,阵面顶部为菱形网状的反射板,自然风从子阵框架四周流入,经设备壳体上的散热翅片后从顶部流出,通过气流的自然对流原理,将阵面内设备产生的热量散发出去,形成一次冷却循环,如图6 所示。

图6 子阵面散热示意图

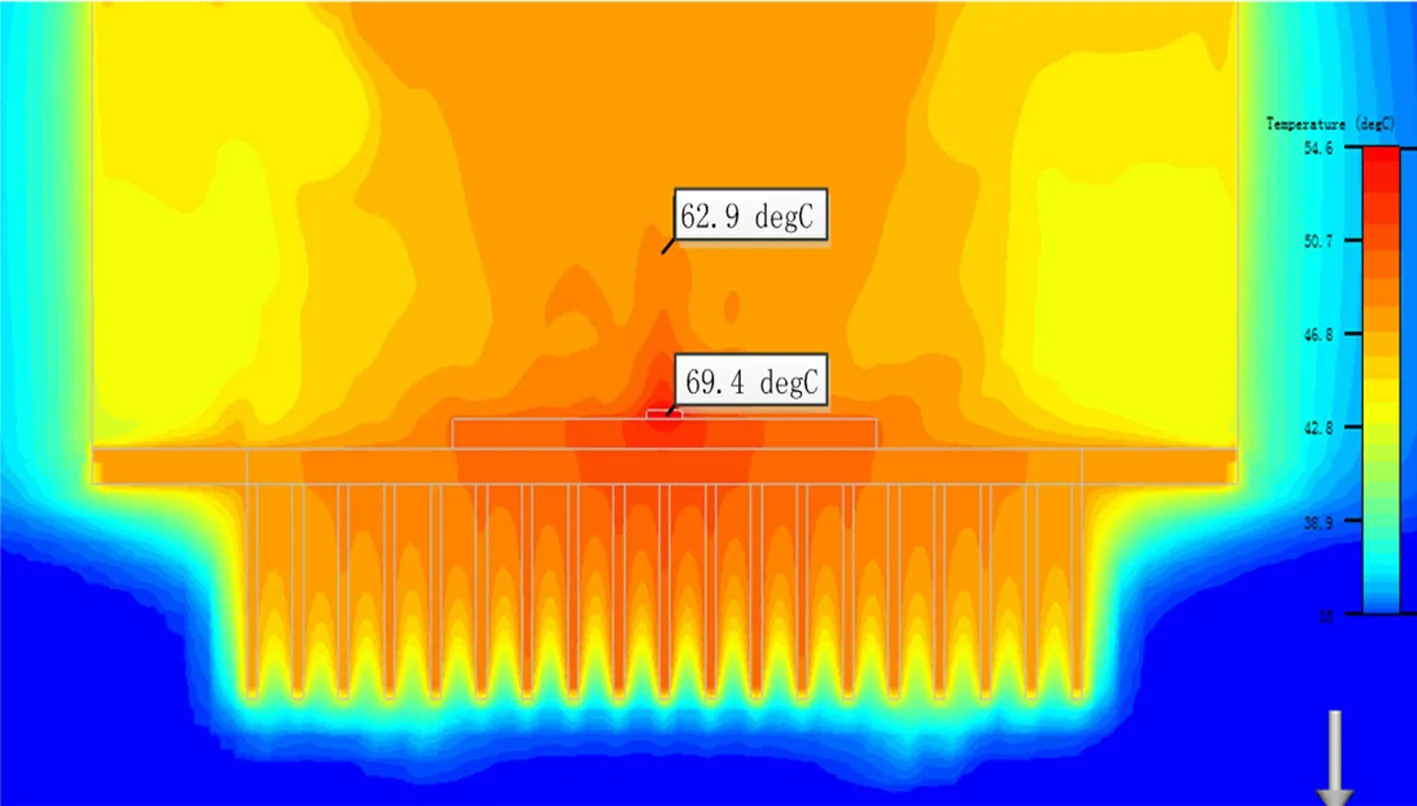

在最恶劣的条件下(环境温度50◦C、太阳直射、无风)连续工作时,T/R 组件内部的环境场仿真结果如图7 所示。最高壳温维持在69.4◦C (≤128◦C),内部环境温度最高可达62.9◦C (≤70◦C),在雷达允许的工作温度范围内,可连续开机工作,满足使用要求。

图7 T/R 组件内部温度场仿真云图

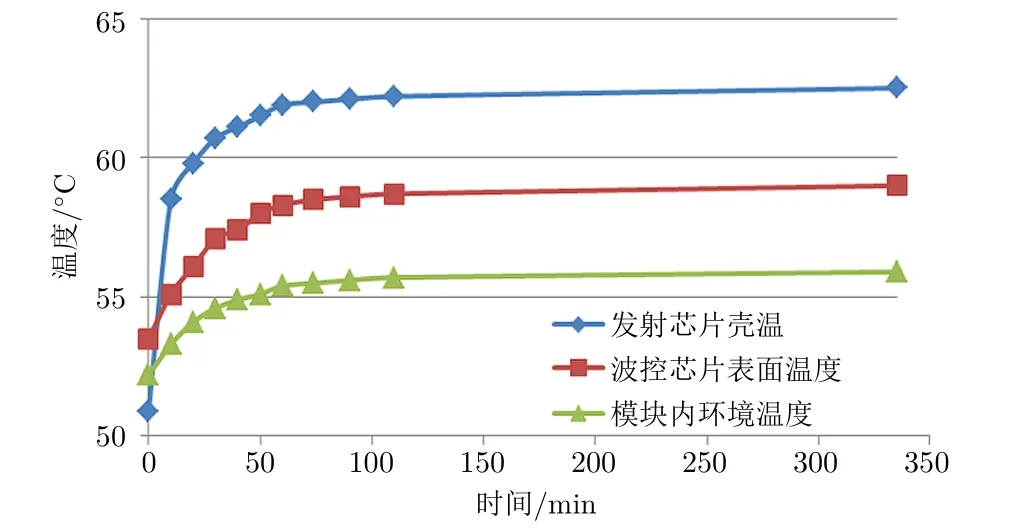

在50◦C 环试箱中对T/R 组件进行高温工作测试试验,测量组件内部发射芯片法兰的温度(壳温)、波控芯片的温度以及模块内部环境温度,结果如图8所示。各个测温点的温度在1 h 左右达到稳态,发射芯片壳温约为63◦C,波控芯片温度约为59◦C,模块内部环境温度约为56◦C。试验测试数据与仿真分析数据基本吻合,误差在10%以内,有一定的可信度,进一步验证了自然风冷的散热方式能满足雷达的工作要求。

图8 T/R 组件内部器件测试温度曲线

3.2 阵面充气系统设计

该雷达天线阵面系统采用开放式设计,阵面内部设备(如T/R 组件、发射电源、接收电源等)共约6 000 个模块直接露天放置,在海边高盐雾、高湿环境下,因盐雾渗入及呼吸效应,存在模块内部积水的风险。设计充气系统的目的就是对此风险进行控制,使各模块内部始终保持正压状态,防止外环境空气进入,对模块内部器件产生影响。

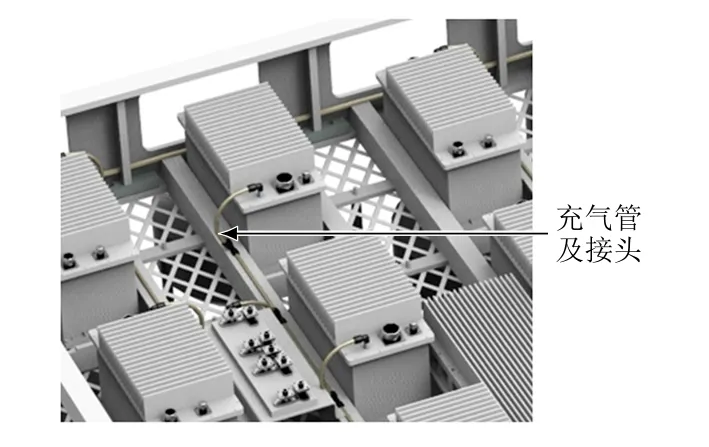

充气网络根据子阵面模块划分为2 级:一级充气网络实现子阵面间保护气体的传输分配;二级充气网络实现子阵面内部设备保护气体的传输分配。图9 为二级充气网络局部示意图。

图9 二级充气网络局部示意图

充气系统为雷达天线阵面电子设备提供更为良好的工作环境,提高了雷达的环境适应性及工作的可靠性。

4 结束语

采用模块化技术是现代工业设计的发展方向。在大型机电产品模块化设计方面,跟上国际新技术发展的步伐,开展模块化技术的一些基础性研究是十分必要的。雷达阵面结构模块化设计是未来的发展趋势,已经逐步应用在雷达的设计和研发过程之中,显示出了极其广阔的发展前景。本文采用模块化设计方法对某地面固定式雷达天线阵面进行了模块划分、功能分析和模块详细设计,达到了缩短研发周期、提高产品质量的目的。后续还需从以下2 方面开展深入研究:1)针对复杂机电产品,对模块划分方法、模块与模块库设计、模块化产品配置设计和模块化设计应用等模块化设计关键技术做重点研究,形成一套完整的模块化设计方法。2)目前仅对地面固定式雷达天线阵面结构进行了模块化设计,还需推广到不同种类的雷达系统中进行应用研究。