3D 打印三层微通道冷板的综合特性研究*

徐 冲,徐尚龙,李建军,黄紫淅

(1. 电子科技大学机械与电气工程学院,四川 成都611731;2. 四川航天烽火伺服控制技术有限公司,四川成都611130)

引 言

随着微通道散热器在大功率电子冷却领域的广泛应用[1],将3D 打印技术应用于微通道散热器的制作成了一个研究热点[2-4]。选择性激光熔化(Selective Laser Melting, SLM)工艺可以在不需要支撑结构的情况下加工出复杂的内部微观结构,在加工高密度、高机械性能、高精度的复杂结构件方面具有显著的优势[5]。采用SLM 工艺的零件相对密度可达99.5%以上[6]。SLM 工艺还具有定制几何形状和降低液体泄漏风险的优势[7]。文献[8]利用SLM 工艺制备了3 种带管脚的开放式微通道散热器,研究了空气作为流体介质的传热性能。文献[5]验证了SLM 工艺在一次注射过程中制造具有复杂内结构的散热器的可行性。文献[9]采用3D 打印制作了单层多通道的微通道冷板,发现当通道宽度为0.3 mm 时,有局部堵塞现象;同时验证了采用3D 打印制作铝合金微通道的最小通道宽度为0.5 mm。

通过改变通道结构或增大雷诺数来改善传热,许多学者在这方面已经做了大量研究,单层结构强化传热的能力有限。增加通道层数是提高微通道散热器换热效率的另一种有效途径。双层微通道散热器的概念是由文献[10]首先提出的。文献[11]采用数值方法研究了双层微通道散热器的流动和传热性能,对上下层流道进行了结构优化,使热源面温度比优化前降低了11◦C。文献[12]对双层微通道散热器的三维共轭传热进行了建模,研究了平行流配置的传热性能,并与逆流配置进行了比较。结果表明:在低雷诺数(Re <1 800)、低通道长宽比(<2.49)的情况下,平行流配置具有较好的传热性能;平行流两层微通道散热器在中肋厚度较小的情况下,热阻较低。文献[13]设计了一种上层为矩形微通道、下层为复杂结构微通道的双层微通道,这种结构可以在保证良好换热性能的前提下,降低压降。为了在两层微通道散热器中获得更均匀的底部温度,文献[14]提出了一种新型的交错流布置。与逆流相比,交错流的流动布置使得总温度更低,底部温度更均匀。

本文评价了采用SLM 工艺制造的内部结构复杂的多层微通道散热器的综合性能,用实验和数值方法研究了三层微通道散热器(Three-Layered Microchannel Heat Sink, TLMHS)的流体力学和传热特性,并采用实验和数值方法研究了TLMHS 的连接结构,探讨了SLM 工艺TLMHS 的综合性能。

1 微通道散热器的制备

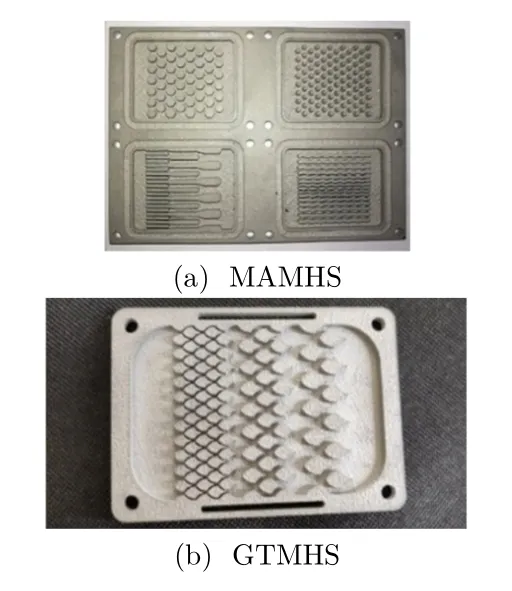

采用SLM 工艺和铝合金6061 材料制作了3 种不同的微通道散热器。前2 种散热器用于观察和验证散热器的尺寸精度和壁面粗糙度。如图1 所示,多区域微通道散热器(Multi-Area Microchannel Heat Sink,MAMHS)包含4 个不同的独立区域,梯度型微通道散热器(Gradient Type Microchannel Heat Sink,GTMHS)包含3 组不同的微肋。TLMHS 如图2 所示,该散热器用于开展流动和传热研究。3 种散热器的实测特性参数如表1 所示。TLMHS 的尺寸和参数如表2 所示。为了降低两面的接触热阻,采用表面磨削的方法来提高TLMHS 底面的粗糙度和平整度。

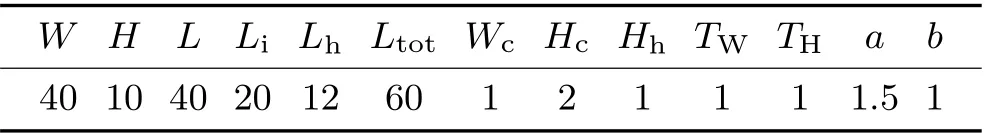

表2 三层微通道设计参数 mm

图1 MAMHS 和GTMHS

图2 TLMHS

2 实验

2.1 实验方案

通过压力实验对TLMHS 的防渗性、强度和刚度进行了测试。如图3 所示,微通道散热器内装满去离子水,高压空气通过单向阀进入其中,内部压力增加到0.1 MPa(微通道散热器的工作压力小于0.02 MPa)并保持20 h。20 h 后,TLMHS 无渗漏,无变形,压力无损失,力学性能符合技术要求。

图3 压力测试原理图

2.2 传热实验

实验装置示意见图4,主要由进口段、试验段、收集段和管道组成。在进口部分使用恒温水浴锅,以使工作流体的温度保持在25◦C。去离子水通过微流泵进入测试区,在微通道内换热后进入储液罐。通过可调节流阀控制试验段管道的流量来改变支路的流量。流量由测量范围为0 ~250 L/h 的转子流量计测量。采用40 mm×40 mm×0.5 mm 的陶瓷加热器作为加热片。电加热片固定在散热器底面,高效导热脂降低了电加热片与散热器之间的界面热阻。微通道冷板的顶部和底部被2 块亚克力板覆盖。亚克力板上部分布有6 个测温孔,利用红外热像仪通过测温孔监测微通道外部6 个点的温度。在出口安装了1 个温度传感器来测量出口温水的温度。在散热器和加热片之间插入另1 个温度传感器来测量最高温度。利用差压变送器测量了微通道散热器进出口间的压降。

图4 传热实验原理图

3 数值仿真

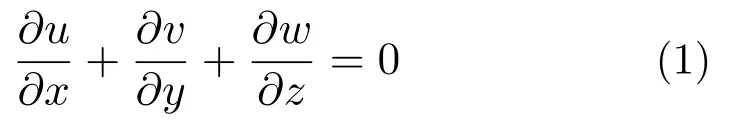

数值模型的尺寸与实验模型相同,但数值模型的表面是完全光滑的。当雷诺数小于800 时,微通道内的流动被认为是层流,质量和动量的变化可以用N-S方程来描述。提出了以下几个假设:1)流体是牛顿的,不可压缩的;2)忽略辐射效应和自然对流;3)墙体无滑移;4)流体和固体的热物理性质都是常数。根据这些假设,控制方程可以表示为[11]:

1)连续性方程

2)动量方程

3)液体的能量方程

4)固体的能量方程

式中:u,v,w 为流体在x,y,z 三个坐标方向的速度分量;ρ 为流体密度;λ 为流体的热导率;k 为固体的热导率;µ为流体动力粘度;p 为压强;c 为比热容;T 为温度。

4 结果分析

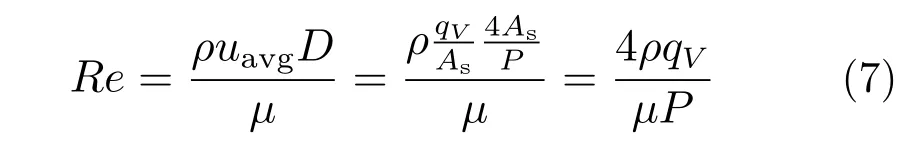

微通道内雷诺数为:

式中:uavg为微通道内的时间平均速度;D 为通道的特征长度;qV为试验段的体积流量;As为微通道的横截面积;P 为微通道的浸润周长。

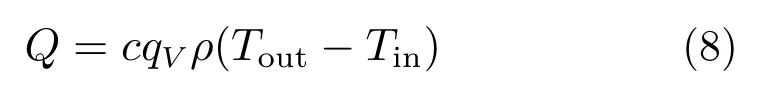

实验中亚克力板起到保温作用,可以忽略自然对流换热和辐射的热损失。总换热量为:

式中,Tin和Tout分别为试验段的进、出口水温。

等效热阻Req和平均努塞尔数Nu 为:

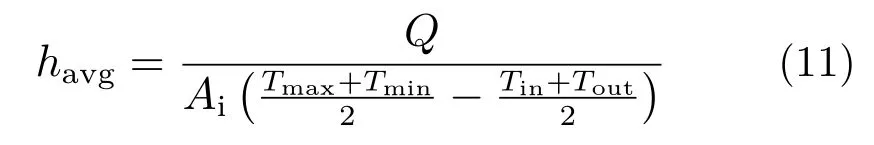

式中,havg表示微通道内平均对流换热系数,由式(11)计算得出:

式中:Tmax和Tmin分别表示微通道底部最高温度和顶部最低温度;Ai为微通道内总换热面积。

4.1 压降特性

通过实验和仿真分析研究了三层微通道的流体力学和传热特性。以20 W/cm2恒定热流密度和不同质量流量为条件,分析比较了粗糙壁面和雷诺数对压降、等效热阻和平均努塞尔数的影响。入口温度设置为25◦C。

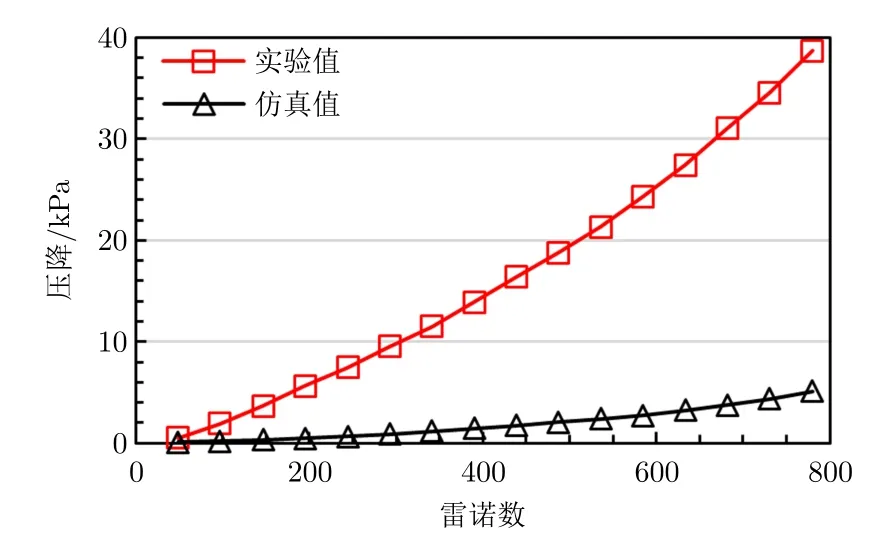

压降与雷诺数的关系如图5 所示。无论是实验结果还是仿真结果,压降与雷诺数都是呈近似二次增长的关系。而且,随着雷诺数的增大,实验结果明显大于仿真结果。

图5 压降变化

4.2 热性能

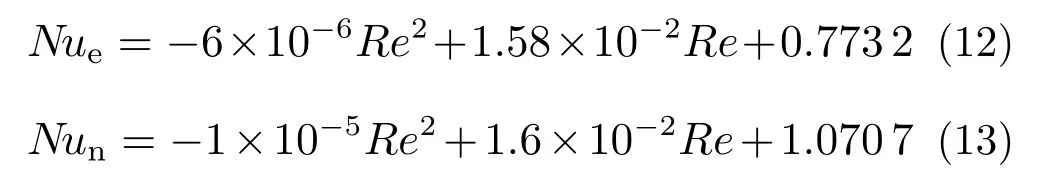

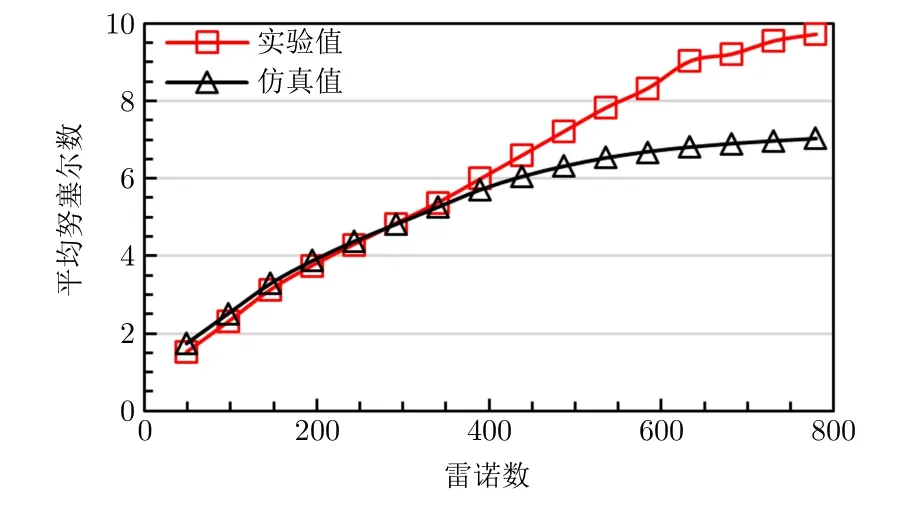

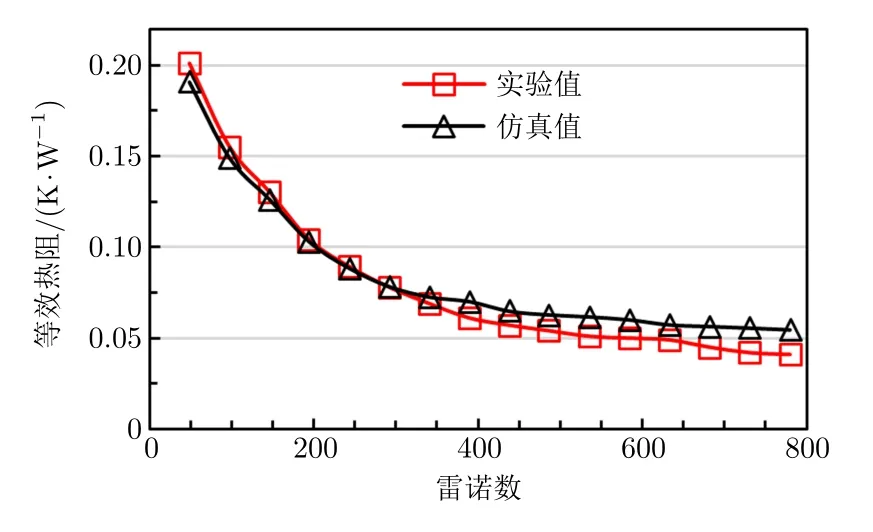

平均努塞尔数Nu 和等效热阻Req随雷诺数Re变化趋势如图6 和图7 所示。Nu 可以拟合为关于Re的近似二次方程,式(12)和式(13)分别为实验值和仿真值的近似方程:

显然,传热性能随雷诺数的增大而提高。当雷诺数在50 ~244 范围内时,仿真值略好于实验值。当雷诺数超过244 时,实验平均努塞尔数开始超过仿真值,且实验值和仿真值的差距随着雷诺数的增大而迅速增大。与雷诺数分别为680,730 和780 的仿真值相比,实验平均努塞尔数分别提高了30%,34%和37%。

图6 平均努塞尔数的变化

图7 等效热阻变化

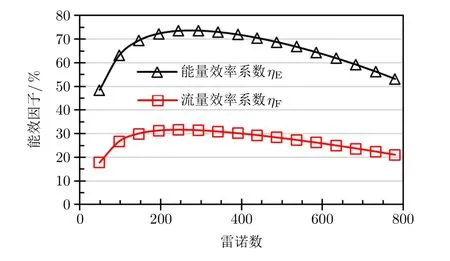

4.3 效率系数

为了评价SLM 微通道的综合性能,提出了2 个综合指标,即能量效率系数ηE和流量效率系数ηF。ηE是平均努塞尔数与泵功率Pb的变化率之比:

式中:F 为通道横截面的压力;∆pe为通道进出口压降的实测值。ηF是平均努塞尔数与体积流量的变化率之比:

体积流量qV可由式(17)表示:

经过整理,ηE和ηF可以表示为:

图8 为效率因子随雷诺数变化趋势。由图8 可以看出,ηE和ηF的值随雷诺数的增加而先增大后减小,且始终小于1。在不考虑泵功率影响的情况下,流量对传热的提升效果显著。结果表明,在雷诺数为244 时,两个效率因子达到最优值(ηE= 74%,ηF= 32%)。TLMHS 在雷诺数为244 时可以获得最佳的强化性能。可以预测,当雷诺数增加到某个阈值时,ηE将接近0%。这意味着,通过不断增加泵功率来提高传热效率是不可持续的。

图8 效率因子随雷诺数变化趋势

5 结束语

本文采用SLM 技术制造了MAMHS、GTMHS和TLMHS。前两款微通道散热器为开放型,TLMHS为封闭型。测定了尺寸误差、形位误差和重量误差,验证了SLM 技术制造结构复杂的散热器的可行性。对TLMHS 进行了压力测试,以检验其防渗性、强度和刚度。以去离子水作为冷却剂,结合实验和数值方法,对TLMHS 的水动力和传热特性进行了综合研究。比较实验和数值结果,定义了两个效率系数(能量效率系数和流量效率系数)来表征综合传热性能。根据对比结果,得出如下结论:

1)3D 打印形成的粗糙表面使得微通道内的压降明显大于仿真值,且随着雷诺数的增大,实验值和仿真值的差距进一步扩大。

2)对于本实验中的三层微通道,当雷诺数小于244 时,3D 打印形成的粗糙内表面对传热有负面作用;当雷诺数大于244 时,粗糙内表面对传热有增强作用,这种增强效应随着雷诺数的增大而增大。

3)流量和泵功率对传热的增强作用随雷诺数Re的增大呈先增后减的趋势。当Re = 244 时,能效因子达到最大值。随着Re 进一步增大,流量和泵功率对传热的增强效应逐渐减弱。可以预测,当泵功率达到某一阈值后,泵功率对传热的增强作用几乎为零。