电子设备仿真模型自动构建与验证*

韩钟剑,房建斌,李鹏程,余 涛

(中国电子科技集团公司第二十研究所,陕西西安710068)

引 言

电子设备作为军用装备的重要组成部分,其设计建模、仿真及验证涉及电路、结构、散热等多个学科领域。传统商业软件(如UG、MENTOR、ANSYS、ICEPAK、FLOTHERM 等)和应用系统在不同发展阶段提升了行业的设计研发水平,基本满足了一般性电子设备的设计要求,但也存在诸多问题:

1)结构性能仿真模型建模效率低,缺乏元器件模型库与知识库,重用及转化效率较低,针对每一种模型,设计师都需做大量的重复性设计、仿真及验证工作。

2)仿真模型的正确性难以保证,缺乏统一的模型信息数字化管理,流程碎片化。设计师根据自己的喜好和熟练程度进行建模、仿真等,造成模型规则不统一、不同专业设计师之间缺乏协同以及电路、结构、散热等不同专业学科知识不协同等问题。

3)仿真知识的积累和重用不够,缺乏仿真专家知识库管理,设计师在仿真建模时需做大量的重复性工作。

很多学者对更有效的仿真模型自动构建方法进行了研究。文献[1]提出了基于有限元模型转化的方法。该方法在CAD 建模后,利用CAD 软件内嵌的功能对模型进行网格划分,然后将网格模型通过接口输出到CAE 软件。该方法受到CAD 系统网格划分能力的限制,难以处理复杂模型。文献[2]以大型天线结构为研究对象,提出并实现了一种CAD/CAE 集成建模方法。该方法在参数化零件CAD 模型上添加分析特征,基于带分析特征的参数化零件构建产品的CAD模型,再从CAD 模型中提取分析特征并在CAE 环境下重构其几何模型,最后应用基于分析特征的网格和自动划分技术快速建立天线整机有限元网格模型。但该方法缺乏仿真模型构建的流程、标准及仿真专家知识库等。

本文在合理地最大化使用现有商业软件的基础上,通过二次开发,以模型统一为基础,通过电子元器件集成管理、仿真特征识别与简化、印制电路板(Printed Circuit Board, PCB)模型自动构建等技术,解决电子设备开发过程中存在的共性问题,实现电子设备的高效快速建模,提升协同建模能力,实现电子设备的建模与性能仿真结果置信度的提升。

1 系统架构与界面

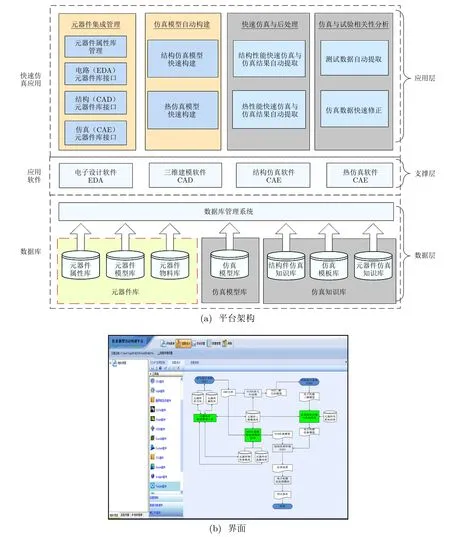

“电子设备仿真模型自动构建平台”的基本体系结构分为数据层、支撑层和应用层。其平台架构与界面如图1 所示。

图1 平台架构与界面

各层的主要功能和作用如下:

1)数据层。数据层为存储电子设备结构设计与性能仿真运行所必需的数据的基础数据库,包括元器件库(元器件属性库、元器件三维模型库、元器件物性参数库)、仿真模型库、仿真知识库(结构性能仿真知识库、仿真报告库)。这些信息以结构化数据的形式存储在数据库中。

2)支撑层。支撑层主要是完成电子设备三维建模和结构性能仿真所需的各类商业化软件,包括用于电气设计的EDA 软件、用于结构设计的CAD 软件以及用于各种结构性能仿真的CAE 软件。

3)应用层。应用层是根据快速仿真需求开发的功能模块,主要包括元器件集成管理模块、仿真模型自动构建模块、快速仿真与后处理模块以及仿真与试验数据相关性分析模块。本文主要开发元器件集成管理模块与仿真模型自动构建模块,以快速准确地构建仿真模型。

2 电子元器件集成管理

电子元器件是电子设备仿真的最基本单元,其设计涉及电气设计和结构设计2 个领域。三维元器件库应用主要包括三维元器件参数化建模、三维模型库的创建与管理[3]以及电路板三维模型自动创建与装配。文献[4]采用参数化建模方式以及在UG,MENTOR和TeamCenter 下建立三维元器件模型库的方法,从一定程度上提高了电气三维装配设计方法的通用性和灵活性。

本文通过对电气设计系统、结构设计系统和结构性能仿真系统中的元器件属性库、符号库、三维模型库、物性参数库、仿真模板库等进行统一管理,实现它们之间的互联互通。

元器件属性库管理是对元器件型号、规格、质量等级、封装形式、生产厂家、批次号、物性参数等进行统一管理,将物料号作为唯一索引。

电路设计元器件库接口是统一数据库与电路设计软件元器件库之间的双向接口,实现物料号与元器件符号库之间的关联。

结构设计元器件库接口实现元器件三维模型库与元器件统一数据库的双向关联以及结构设计模型中三维元器件模型与统一数据库的关联,可以在设计中实时调取和查看元器件统一数据库中的各种数据。

元器件仿真元器件库接口是元器件性能仿真的元器件物性参数库与统一数据库的双向接口,实现仿真模型中三维元器件模型与统一数据库的关联,可以在仿真建模中实时调取和查看元器件统一数据库中的各种数据。

3 结构特征映射与简化

当前复杂结构几何模型主要采用CAD 软件,并以标准数据格式存取。文献[5]基于开源CAD 工具Open CASCADE 的函数建立CAD 接口,自动读取标准模型的几何数据(点、线、面、体),通过树形存储方法有效地管理上述信息;文献[6]采用边界推进技术,建立CAD 模型的有限元网格。

本文通过解析电气设计系统输出的EMN/EMP文件中的特征信息,与元器件三维模型库进行匹配,实现在CAD 系统中自动生成PCB 板和元器件的三维模型,且生成的元器件模型自带所有物料属性信息(如密度、硬度、导热率、导磁率、比热容等)。

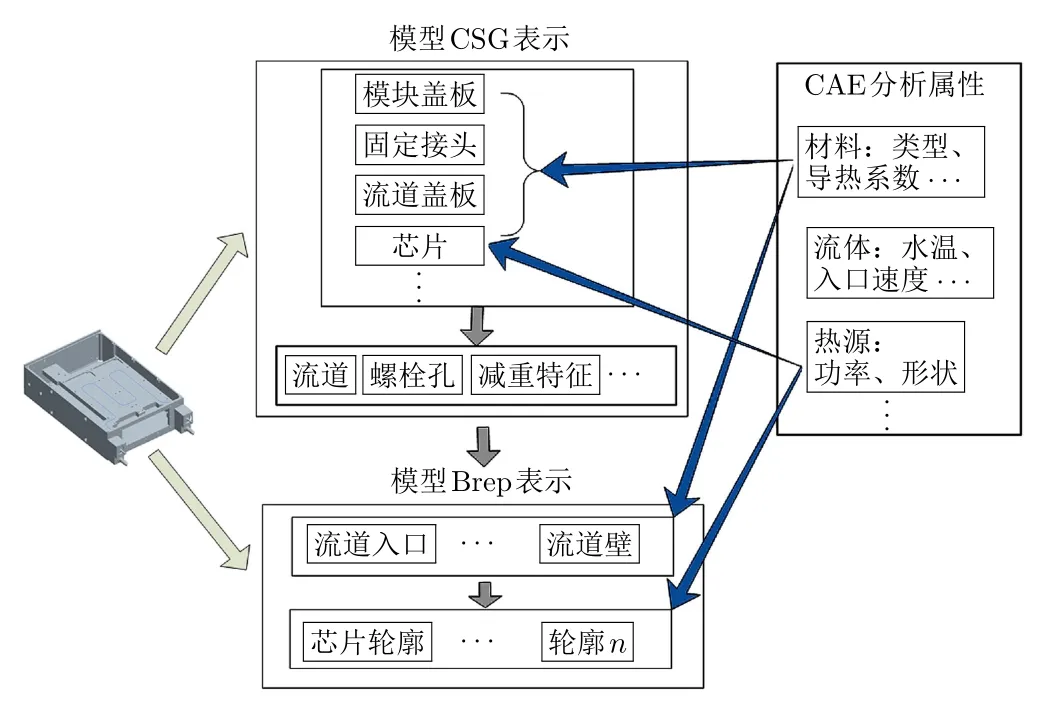

在CAD 系统中进行仿真特征识别,其模型几何元素以CSG 和BREP 两种形式进行记录。CSG 记录特征数据,包括特征类型、尺寸、定位坐标、工艺特性以及特征间关联的尺寸、位置公差等;BREP 反映特征的几何(点、线、面、体)构成。

对设计模型中的CSG 和BREP 信息进行识别,获得几何信息与仿真特征信息之间映射关系的方法如图2 所示。

图2 仿真特征映射和识别

通过CSG 特征的名称识别,可以获得芯片、电阻、流道、连接件等与分析特征相关的设计特征;通过对BREP 模型的分析,可以获得接触热阻、流体入口、流体出口、细小特征等仿真特征;通过CAD 元器件属性映射,可以完成仿真特征信息设置。

此外,通过对CSG 的命名、参数和BREP 的组成结构的分析,实现对设计模型的自动简化,其基本简化流程如图3 所示。

图3 设计模型自动简化流程图

4 PCB 模型自动构建

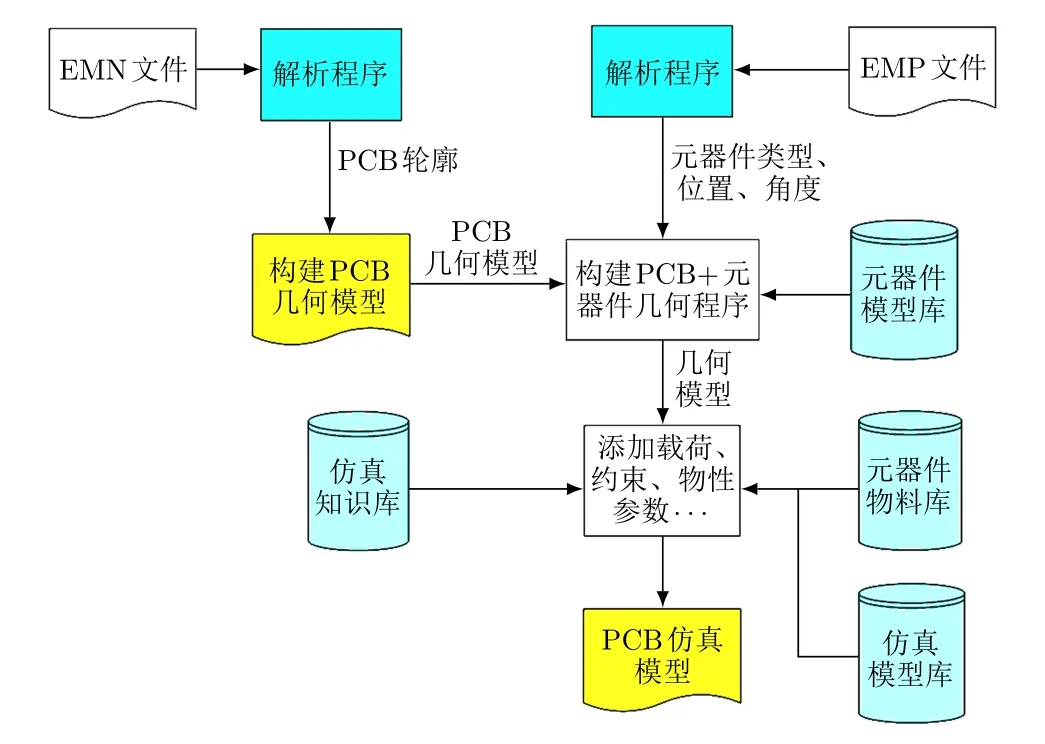

PCB 板仿真模型自动构建技术的基本流程如图4所示。首先,从EDA 软件输出的EMN 文件中获取PCB 板的二维轮廓信息,并在CAE 软件下重构该轮廓,拉伸后获得PCB 板的三维几何信息;然后,对EDA 软件输出的EMP 文件进行解析,获得安装在PCB 板上的元器件的类型、位置和姿态信息,再根据这些信息,调取元器件三维模型库中的元器件模型(或程序),并装配在CAE 下的PCB 模型上,形成完整的PCB 板级电路的三维几何模型;最后,根据元器件的规格型号以及元器件模型库中的属性数据,为仿真软件中的元器件和PCB 板设置物性参数、载荷等数据,再根据元器件仿真建模的专家知识,对其进行等效的合理的简化载荷设置和约束设置,最终自动获得合理的PCB 板仿真模型。

图4 PCB 板仿真模型自动构建流程图

5 力学仿真模型构建与验证

5.1 仿真模型建立与简化

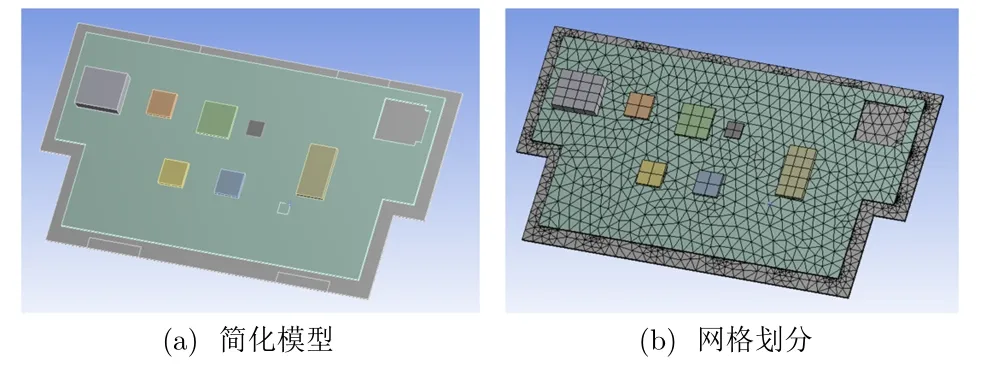

某电子设备由壳体和PCB 板组成,其结构件部分通过CAD 系统生成的三维模型在该平台进行自动生成及自动简化处理,快速去除所有螺钉孔、过孔、尺寸较小的孔、凸台、倒角和圆角,保证设备各部分表面光滑平齐,删除所有与机械分析无关的连接件(如螺钉、连接器、电缆等)。PCB 模型从电路设计自动化系统中直接导入,生成完整的仿真模型,元器件及PCB 属性信息通过平台直接导入仿真模型中。自动生成的简化模型与网格划分如图5 所示。

图5 模型简化与网格划分

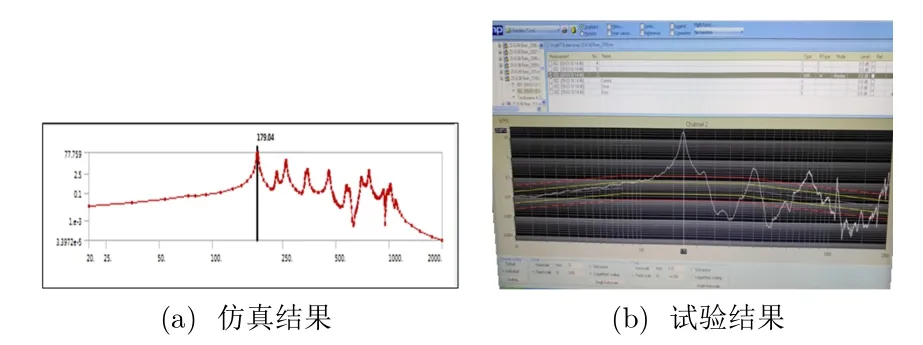

5.2 随机振动分析与试验结果比对

随机振动分析是指在结构经一些随机激励作用后,计算位移或应力等物理量的概率分布情况,其基础是模态分析。在随机振动分析中选择使用全部模态解,进行相应的功率谱密度(Power Spectral Density, PSD)求解。建立单位加速度场,并在约束节点处施加该单位加速度场。试验结果和仿真结果对比如图6 所示。

图6 仿真结果与试验数据

试验与仿真计算得到的固有频率分别为170 Hz和179 Hz,两者存在基本相关性,误差不超过5.3%,说明本项目自动建立的某电子设备的有限元模型设置是合理的。

6 热仿真模型构建与分析

6.1 热分析模型建立与简化

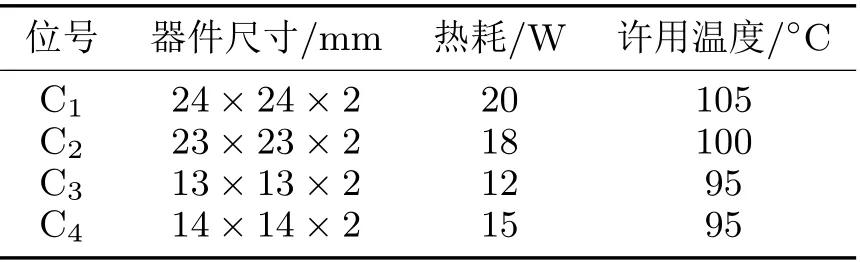

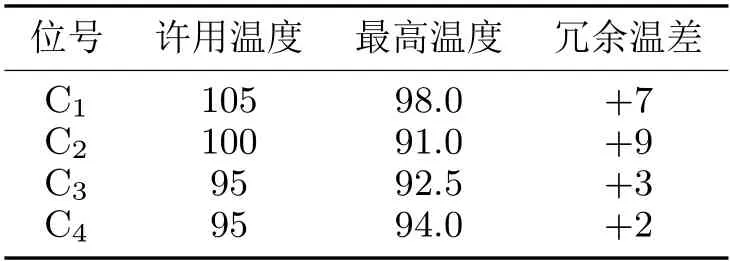

某电子设备模块主要由印制板及导热盖板两部分构成。结构件部分通过CAD 系统生成的三维模型在该平台进行自动简化处理。PCB 板为标准6U 板卡,其外形尺寸为233 mm×160 mm。通过平台快速构建结构件与印制板模型,如图7 所示,其中C1—C4为发热器件。各发热器件的结构尺寸、热耗及许用温度见表1。由表1 可知,该模块的单板热功耗达到了65 W,其中C1的热功耗最大,达到了20 W。

图7 结构件与PCB 板模型自动构建

表1 某控制板发热器件尺寸、热耗及许用温度

6.2 热分析

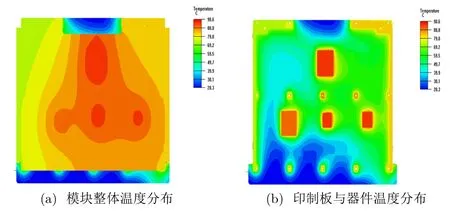

在Icepak 软件中仿真得到的模块温度分布云图如图8 所示。

图8 某电子设备模块温度分布图

由图8 可以看出,模块的最高温度出现在热源位置处,侧边开口处温度最低。表2 给出了各个器件的最高温度数据,其中的冗余温差为许用温度与最高温度之差,器件C1的最高温度约为98◦C,低于器件的许用温度,冗余温差为+7◦C;C2的最高温度约为91◦C,低于器件的许用温度,冗余温差为+9◦C;C3的最高温度约为92.5◦C,低于器件的许用温度,冗余温差为+3◦C;C4的最高温度约为94◦C,高于器件的许用温度,冗余温差为+2◦C。

表2 器件温度分布 ◦C

从表2 可以看出,器件的最高温度均小于其许用温度,故满足热设计要求,说明本文自动构建的热仿真模型是合理的。

7 结束语

为了提高电子设备结构设计仿真过程中建模的准确度和效率,以通用化设计软件为基础,采用仿真特征识别与简化、PCB 模型自动构建和元器件库集成管理等技术,开发了电子设备仿真模型自动构建平台,并对典型电子设备进行了结构性能仿真分析与试验验证。结果表明建模的准确度和效率均有显著提升。后续将进一步完善快速仿真与后处理模块和仿真与试验数据相关性分析模块,构建仿真专家知识库,实现基于专家知识经验的电子设备结构性能快速仿真系统平台。