热反应红烧风味猪肉香精酶解工艺的优化

周晨晨,肖隽霏*,黄岩,蒲丹丹,张玉玉,杨肖*

(1.北京市食品风味化学重点实验室,北京 100048;2.食品质量与安全北京实验室,北京 100048)

中国是猪肉消费大国,我国人均购买量占比达到全球购买量的65.98%,超越了世界的平均水准[1-2],在2020年对我国居民进行肉类消费情况的调查中,84.7%的居民以猪肉作为最常消费的肉类,超过6成的居民日均消费猪肉量在25 g以上[3]。猪肉具有高能量、高脂肪的特点,具有丰富的蛋白质、维生素等营养物质,是人们日常饮食的重要组成部分,其肉质柔软,脂肪层次多且结缔组织较少,经烹饪后滋味鲜美,受到广大消费者的喜爱[4-5]。红烧肉作为一道传统中式菜肴也广受欢迎[6],而如今快节奏的生活对于美味的肉制品又增添了快捷便利的要求。

第三代肉味香精是先采用多种蛋白酶将肉类酶解成小分子物质(如小分子肽,氨基酸等),再将肉酶解液与还原糖以及其它配料发生热反应,最后经过质构等工艺所制备而成[7-8]。例如乔凯娜等[9]利用电子舌、电子鼻与感官评价结合的方式,得到了制备红烧风味香精的最佳复合酶配比:加酶量0.3%,木瓜蛋白酶∶风味蛋白酶∶菠萝蛋白酶=2∶3∶1(质量比);肖隽霏等[10]利用电子鼻与感官评价相结合,得到了制备排骨风味香精的最佳复合酶配比为木瓜蛋白酶∶菠萝蛋白酶=2 ∶1(质量比),加酶量 0.2%;Cai等[11]利用中国虾的下脚料水解产物在115℃,pH 8.0,加热60 min的条件下得到的反应物具备肉香及海鲜风味,并且随着加热时间增长形成的美拉德反应产物积累产生诱人红褐色,可用于具有强烈诱人风味和颜色的调味香精的生产;王艳荣[12]利用生物酶解技术确定腊肉香精最佳酶解条件:中性蛋白酶与风味酶配比为1∶2、加酶量0.35%、料液比 1∶2(g/mL)、酶解温度 47℃,酶解时间 5 h;卢文静[13]利用响应面分析方法,研究了反应温度、反应时间和反应pH值3个因素对热反应鸡肉香精风味的影响,得到热反应最佳工艺为:反应温度90.64℃、反应时间101.40 min、反应pH 4.87。其中感官评价和电子舌传感器能够对食物的滋味进行评价或者能够进行分类处理[14],例如曹荣等[15]对不同采收期紫菜中游离氨基酸、呈味核苷酸等呈味物质的含量进行了测定,并利用电子舌进行滋味分析,得到电子舌可以作为快速评定不同采收期紫菜的技术手段;Ismail等[16]研究温度-时间组合对通过电子舌测试的牛肉半腱肌的非挥发性成分和口味特征的影响,得出鲜味氨基酸和核苷酸化合物之间的协同作用与电子舌所感知的鲜味具有良好的相关性;Zhang等[17]利用感官评价进行了口味增添和缺失实验对河豚关键滋味成分进行了分析,找出了关键物质 Gly-Thr-Pro-Pro-Pro-Phe-Val;Németh等[18]使用电子舌对绿色和橙色哈密瓜进行了区分和预测,准确率高达100%。而目前基于不同酶解条件对于红烧风味猪肉香精滋味的影响的研究较少。

本文结合感官评价通过单因素试验及正交试验对酶解工艺进行优化,考察酶解时间、酶解温度以及酶解料液比三因素对酶解液中游离氨基酸含量的影响。通过对香精的滋味以及酶解液中的游离氨基酸进行分析,探究酶解工艺对红烧风味猪肉香精风味的影响。旨在为传统菜肴红烧肉类的工业化、标准化进程提供理论依据。

1 材料与方法

1.1 材料与试剂

精品猪后尖、精品猪五花、大葱、生姜、花椒、八角、小茴香:北京市永辉超市;风味蛋白酶(10万U/g)、木瓜蛋白酶(10万 U/g)、菠萝蛋白酶(10万 U/g):广西南宁庞博生物有限公司;D-葡萄糖、D-木糖、L-半胱氨酸、硫胺素(VB1)、呈味核苷酸二钠(I+G):河南兴源化工产品有限公司;甲醇、乙腈(色谱纯):飞赛尔科技(中国)有限公司;Durashell AA分析试剂盒:天津博纳艾杰尔科技有限公司。其它试剂均为国产分析纯。

1.2 仪器与设备

绞肉机(QSJ-B03H2):广东小熊电器有限公司;集热式恒温加热磁力搅拌器(DF-101S):巩义市予华仪器有限责任公司;精密定时电动搅拌器(JJ-1):金坛市荣华仪器制造有限公司;台式高速冷冻离心机(TGL16M):湖南湘仪实验室仪器开发有限公司;高效液相色谱仪(Agilent 1260):安捷伦科技有限公司;电子舌(AstreeⅡ):法国Alpha M.O.S公司。

1.3 试验方法

1.3.1 酶解液的制备

酶解所使用的复合蛋白酶比例及用量参考乔凯娜等的文献[9]。将猪后尖肉去除脂肪绞成肉泥,和饮用水按一定比例混匀,加热搅拌,升温至一定温度后加入0.3%(占肉质量)的复合蛋白酶[木瓜蛋白酶∶风味蛋白酶 ∶菠萝蛋白酶=2∶3∶1(质量比)],恒温酶解一段时间。酶解反应结束后立刻升温至90℃,恒温10 min进行灭酶活后得到猪肉酶解液,降至25℃备用,重复试验3次。

1.3.2 红烧风味猪肉香精的制备

根据前期试验研究结果,将猪肉酶解液30.00 g、葡萄糖1.50 g、木糖4.50 g、半胱氨酸0.70 g、VB10.30 g、I+G 0.20 g、猪油6.00 g、酵母膏 2.00 g、酱油 7.00 g、八角粉 0.03 g、花椒粉 0.03 g、小茴香粉0.03 g、生姜0.30 g、大葱0.30 g,放入250 mL四口烧瓶中,在95℃条件下反应60 min,冷却至25℃得到红烧风味猪肉香精,重复试验3次。

1.3.3 酶解工艺优化

对以下因素进行单因素优化:酶解温度45、50、55、60、65 ℃,酶解时间 1.0、2.0、3.0、4.0、5.0 h,酶解料液比 3 ∶1、2 ∶1、1 ∶1、1 ∶2、1 ∶3(g/mL)。根据单因素试验得到最佳酶解温度、酶解时间及酶解料液比,在此基础上,对于这3个因素进行正交试验,得到制备红烧风味猪肉香精的最优酶解工艺。正交试验因素水平见表1。

表1 红烧风味猪肉香精酶解工艺正交试验因素水平设计Table 1 Factors and levels of orthogonal experimental design of the thermal reaction braised pork flavoring

1.3.4 感官评价方法

按照以下方法制备品评样品:105.0 g香精稀释液(香精与饮用水质量比=1∶6)加200.0 g五花肉(1.5 cm×2.0 cm左右的肉块在170℃下油炸30 s后刷上饱和糖浆)以及0.4 g复合香料隔水炖煮2.0 h。

评价指标参考乔凯娜等[9]的文献,鲜味(0.3)、红烧肉特征风味(0.4)、和整体可接受度(0.3),其中 0.3、0.4、0.3为权重系数。鲜味的参照物为质量分数0.5%的味精溶液(10分);红烧肉特征风味以自制红烧肉作为参照物(10分)。在之前研究中的方法上改动进行红烧肉的制备[19]:将 1 000.0 g五花肉、20.0 g 葱、20.0 g姜放入80.0 g食用油中大火炒制15 min左右,加入25.0 g红烧酱油、100.0 g料酒、60.0 g冰糖炒制上色,后加入8.0 g食盐和500.0 g水,小火焖60 min后收汁出锅。

选取10名经验丰富者对品评样品进行感官评价,感官小组评价成员为年龄在22岁~35岁之间的5男5女,并接受基本五味、红烧肉特征风味培训,每次培训重复打分3次,每次打分之间相差1 h,通过对10个感官品评人员培训结果的统计分析,这10个评价人员对基本五味及红烧肉特征滋味评分的相对标准偏差(relative standard deviation;RSD)值<20%,培训合格。每项指标评价分为5个等级,根据指标评价程度进行打分,打分标准为0~3分(不强)、4分~6分(轻微强)、7分~9分(较强)、10分~12分(强)、13分~15分(很强)[20],最终根据加权总分大小判断样品风味。

1.3.5 游离氨基酸测定方法

酶解液中游离氨基酸的测定,使用高效液相色谱法进行分析。样品前处理方法为:取6 g猪肉酶解液加入6 mL质量分数为20%的磺基水杨酸水溶液,在4℃、10 000 r/min下离心15 min,取上清液,用0.1 mol/L盐酸溶液定容至 25 mL,连续过尼龙滤膜(0.45、0.22 μm)后加入内标(正缬氨酸和肌氨酸),待仪器检测。每个样品平行进样3次,结果以“平均值±标准偏差”表示。测定条件[9]:色谱柱为 Durashell AA(4.6 mm×150 mm×3 μm);流动相A(缓冲盐溶液,磷酸氢二钠和四硼酸钠浓度均为0.025 mol/L,pH值为8.2)和流动相B[有机溶剂,甲醇和乙腈体积占比均为45%]洗脱梯度及流速如表2所示;柱温45℃;进样量2 μL;检测波长分别为338 nm和262 nm。

表2 流动相洗脱梯度及流速Table 2 Elution gradient and flow rate of mobile phase

通过内标法定量,计算公式如下:

式中:Ci为某氨基酸在酶解液中的含量,mg/100 g;A0′为内标物在标品色谱图中的峰面积,mAU×s;A0为内标物在酶解液色谱图中的峰面积,mAU×s;Ai为某氨基酸在酶解液色谱图中的峰面积,mAU×s;Ci′为某氨基酸在混标中的含量,μg/mL;Ai′为该氨基酸标品在混标色谱图中的峰面积,mAU×s。

1.3.6 电子舌测定滋味

采用电子舌对红烧风味香精进行滋味分析。将4.50 g香精样品稀释6倍后在4℃、10 000 r/min条件下离心15 min,去除上层油脂后取上清液于电子舌进样杯内待测。电子舌进样条件:测样时间120 s,清洗时间为10 s,每个样品平行进样6次。仪器软件取第120 s测量值的响应信号作为稳定数据区域的输出值。取后3次测量数据进行统计分析。

1.4 数据处理

采用SPSS Statistics 17.0软件、Excel根据4 d检验法[21]舍去离异值,对感官评价数据进行显著性分析,采用电子舌配套软件进行主成分分析(principal component analysis,PCA)。

2 结果与分析

2.1 制备红烧风味猪肉香精酶解工艺优化试验结果

2.1.1 最佳酶解温度单因素试验结果

不同酶解温度制备的红烧风味猪肉香精感官评价得分结果如图1所示。

图1 不同酶解温度对制备红烧风味猪肉香精感官评价的影响Fig.1 The effect of different enzymatic hydrolysis temperature on the sensory evaluation of thermal reaction braised pork flavor

由图1可看出,感官评价得分在酶解温度60℃时最高且与其他样品的感官评分存在显著性差异。蛋白酶的活性与温度有关[22],在45℃~55℃时随着温度的上升感官评价得分缓慢增加,在55℃~60℃增幅较大且在60℃评分最高,温度超过60℃感官评分明显下降,可能是由于蛋白酶在不同温度下活性不同,酶解后释放出的小分子物质含量存在差异,导致感官评分不同。该变化趋势与常诗洁等对利用风味蛋白酶酶解双孢蘑菇的工艺优化中酶解温度对感官评分影响先上升后下降的规律一致[23]。因此,选取温度为60℃作为最佳酶解温度。

2.1.2 最佳酶解时间单因素试验结果

不同酶解时间制备的红烧风味猪肉香精感官评价得分如图2所示。

从图2可得,随着酶解时间的增加红烧香精感官评价得分先上升后下降,在3.0 h条件下样品的评分最高。而在3.0 h~5.0 h,随着酶解时间的增加红烧风味猪肉香精感官评价得分下降,可能是由于酶解时间过长导致氨基酸等物质进一步分解产生其它不良滋味。其中3.0 h条件下的感官评价得分最高且与其它样品之间存在显著性差异。因此,选取3.0 h为最优酶解时间。

图2 不同酶解时间对制备红烧风味猪肉香精感官评价的影响Fig.2 The effect of different enzymatic hydrolysis time on the sensory evaluation of thermal reaction braised pork flavor

2.1.3 最佳酶解料液比单因素试验结果

不同酶解料液比制备的红烧风味猪肉香精感官评价得分如图3所示。

图3 不同酶解料液比对制备红烧风味猪肉香精感官评价的影响Fig.3 The effect of different enzymatic hydrolysis material liquid ratio on the sensory evaluation of thermal reaction braised pork flavor

从图3可看出,在料液比2∶1(g/mL)条件下,样品感官评分最高且与其它组存在显著差异。这一先增后减的趋势与姜淼等在制备海参肠调味料产品时对酶解工艺中酶解料液比优化的感官评价结果相符合[24]。料液比越大,体系水分不足导致底物的流动性差,酶不能与底物充分结合;而料液比越小,底物浓度越少导致酶解产物减少。合适的料液比既可以使蛋白酶分散均匀,又能使其与底物充分接触,酶解充分[25]。因此,选取料液比2∶1(g/mL)为最佳酶解料液比,并进行下一步正交优化试验。

2.1.4 猪肉酶解工艺正交优化试验结果

猪肉酶解工艺正交优化试验结果及分析如表3、表4、表5所示。

表3 红烧风味猪肉香精酶解工艺正交试验结果Table 3 The results and analysis of orthogonal experiment of the thermal reaction braised pork flavoring

由表3可知,对3个因素的极差对比后发现R酶解时间>R酶解料液比>R酶解温度,即各因素对红烧风味猪肉香精的风味影响大小顺序为:酶解时间>酶解料液比>酶解温度。根据k值选出最优组合为:A1B1C1,即最佳方案为酶解温度55℃,酶解时间2.0 h,料液比3∶1(g/mL)。根据表4、表5发现,A1B1C1与除A2B1C2以外的组均存在显著性差异。在综合9组试验的感官评价得分,选定得分最高组A1B1C1为最佳酶解工艺。故确定制备红烧风味猪肉香精的最佳酶解工艺为:酶解温度55℃,酶解时间 2.0 h,酶解料液比 3 ∶1(g/mL)。

表4 红烧风味猪肉香精酶解工艺正交试验方差分析多重比较结果Table 4 Multi-comparison results of analysis of variance by orthogonal experiment of the thermal reaction braised pork flavor

表5 红烧风味猪肉香精酶解工艺正交试验方差分析结果Table 5 The variance analysis of orthogonal experiment of the thermal reaction braised pork flavor

2.2 酶解工艺优化对红烧风味猪肉香精滋味的影响

2.2.1 酶解温度对红烧风味猪肉香精滋味的影响

2.2.1.1 香精滋味轮廓分析结果

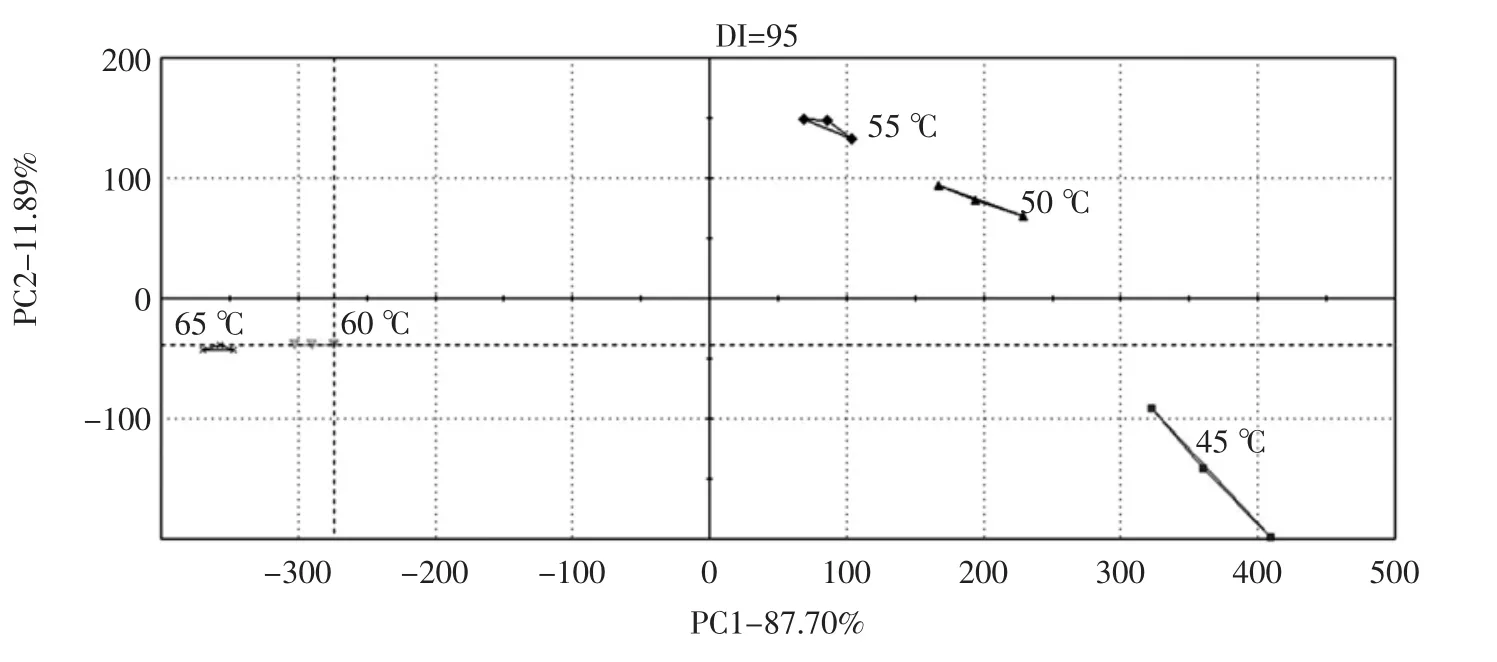

不同酶解温度的酶解液制备红烧风味猪肉香精的电子舌主成分分析如图4所示。

图4 不同温度下红烧风味猪肉香精电子舌PCA分析Fig.4 Principal component analysis of thermal reaction braised pork flavor under different enzymatic hydrolysis temperature factors

经PCA分析后得到的区别指数(discrimination index,DI)是判断电子舌是否能区分样品的重要指标,一般当DI值大于80时,认为对样品具有良好的区分度。各样品第一主成分和第二主成分的累积方差贡献率为99.59%,表明2个主成分包含样品大部分信息,可以反映不同酶解温度处理的5个样品的滋味整体信息。不同酶解温度下DI值为95,说明不同的红烧香精样品在滋味上有明显差异,可以利用电子舌进行有效区分。

从图4上看,数据点较为集中的为65℃和60℃的样品,前两者与45、50℃和55℃的样品间距较远,说明酶解温度为65℃和60℃制备的红烧香精滋味相似,二者与酶解温度为45、50℃和55℃制备的红烧香精滋味上存在明显差异。综上可知,酶解温度对红烧风味香精滋味上的影响较大。

2.2.1.2 酶解液中游离氨基酸含量分析结果

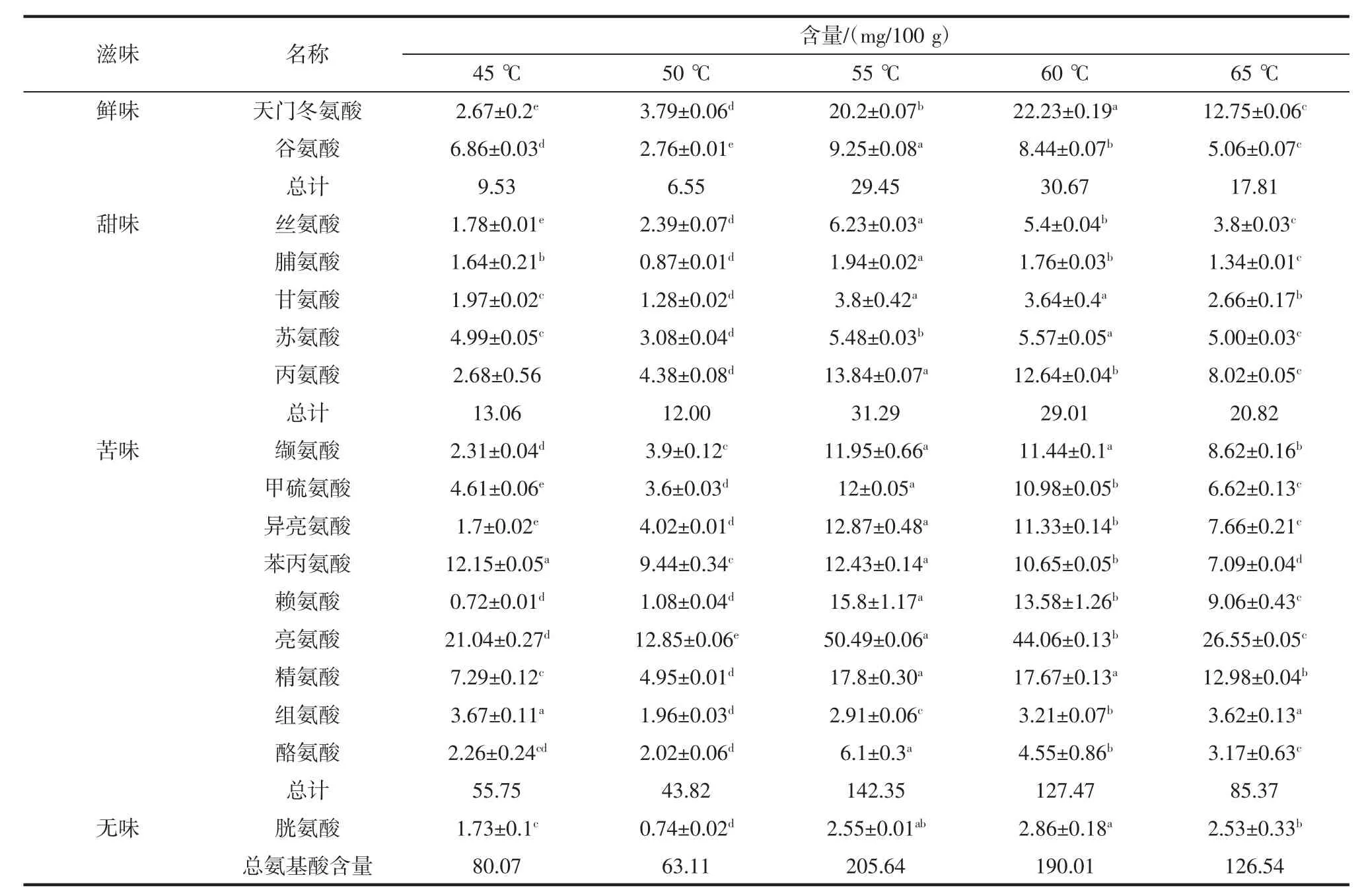

对不同酶解温度处理得到的酶解液游离氨基酸进行测定,其结果如表6所示。

表6 不同酶解温度下酶解液中游离氨基酸含量Table 6 Free amino acid content in enzymolysis solution at different enzymolysis temperature

从表6看出,55℃和60℃时游离氨基酸总含量较多,55℃时总含量最大为205.64 mg/100 g。整体呈现随温度升高先升后降趋势,亮氨酸在所有组中均含量最多,其次为天门冬氨酸。其中55℃时亮氨酸含量最高,为50.49 mg/100 g,天门冬氨酸为20.20 mg/100 g和精氨酸为17.80 mg/100 g。而许劲在研究扇贝裙边酶解过程中呈味组分的变化规律时发现,随着酶解温度升高,氨基酸的转化率先增加后减少,也验证了这一变化规律[26]。前人研究显示,氨基酸的含量会因为温度对蛋白酶的影响而变化[27],因此选用55℃为最适酶解温度。

2.2.2 酶解时间对红烧风味猪肉香精滋味的影响

2.2.2.1 香精滋味轮廓分析结果

不同酶解时间的酶解液制备红烧风味香精的电子舌主成分分析如图5所示。

各样品第一主成分和第二主成分的累积方差贡献率为96.94%,表明2个主成分包含样品大部分信息,可以反映5个不同酶解时间制备的红烧风味香精整体信息。经电子舌PCA分析后的DI值为93,说明不同酶解时间下的红烧香精滋味上具有显著差异,利用电子舌能有效区分不同酶解时间制备的红烧风味香精。刘树萍[28]对不同熬制时间的排骨汤进行电子舌测定后也发现,4种不同熬煮时间的数据点均能较好分开,说明样品间滋味差异明显。从图5上看,不同酶解时间的红烧香精之间滋味均存在差异。数据点较接近的1.0 h和2.0 h处理样品,表明二者在滋味上较为相似。综上所述,可知酶解时间对红烧香精滋味上的影响较大。

2.2.2.2 酶解液中游离氨基酸含量分析结果

对不同酶解时间制备的红烧风味猪肉香精所对应酶解液中游离氨基酸测定结果如表7所示。

图5 不同时间下红烧风味猪肉香精电子舌PCA分析Fig.5 Principal component analysis of thermal reaction braised pork flavor under different enzymatic hydrolysis time

表7 不同酶解时间下酶解液中游离氨基酸含量Table 7 Free amino acid content in enzymolysis solution at different enzymolysis time

从表7中可看出,游离氨基酸总含量在3.0 h时达到最大值,且和其他组差异显著,3.0 h后游离氨基酸含量开始下降,可能是由于酶解底物减少,酶解产物增多起到抑制作用有关[29]。其次鲜味氨基酸天门冬氨酸随酶解时间的增加呈现先增加后减少,在3.0 h最高为49.40 mg/100 g。李心芯[30]在研究乳蛋白呈味肽的酶解工艺对于酶解时间的优化结果中发现,鲜味物质也呈现先增后减的趋势,与不同酶解时间酶解液中的鲜味氨基酸变化趋势一致。在5组样品中,苦味氨基酸亮氨酸含量均最高,其次是天门冬氨酸和精氨酸。结合图2酶解时间为3.0 h的样品具有最高红烧香精感官评价得分,可能与其酶解液中总游离氨基酸(360.20 mg/100 g)、鲜味氨基酸(62.22 mg/100 g)、甜味氨基酸(47.09 mg/100 g)均为最高有关。

2.2.3 酶解料液比对红烧风味猪肉香精滋味的影响

2.2.3.1 香精滋味轮廓分析结果

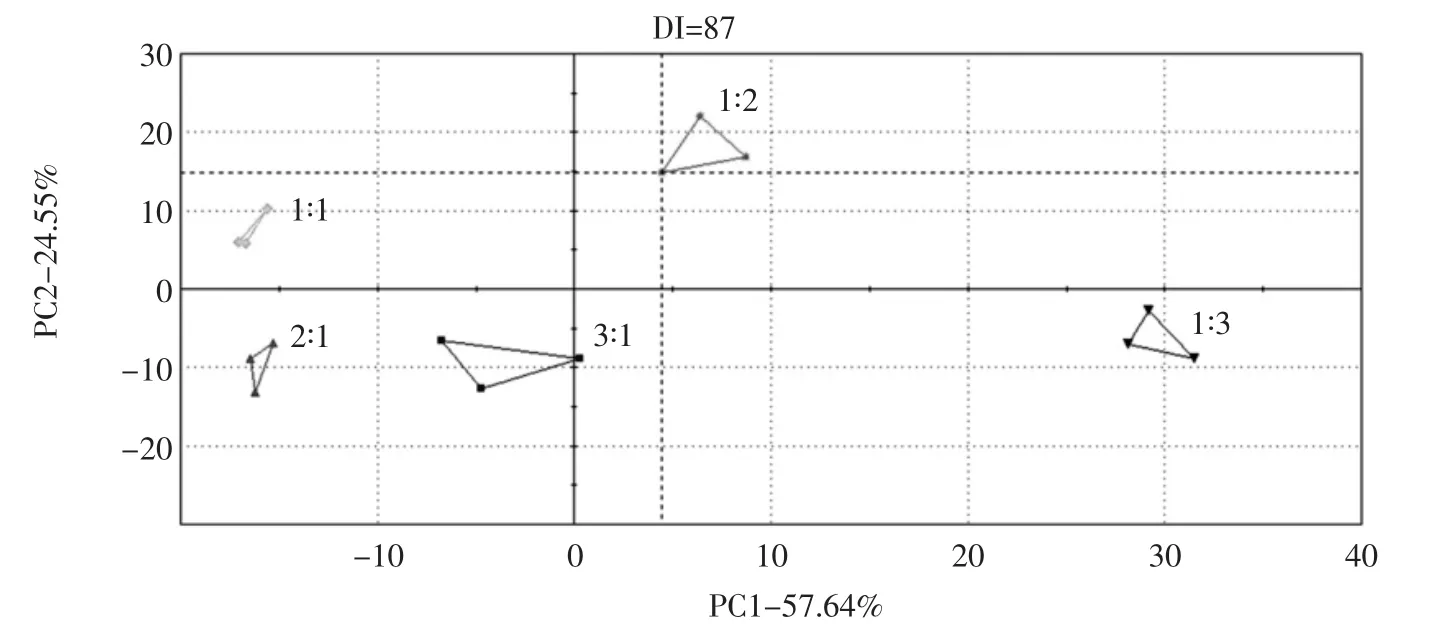

不同酶解料液比的酶解液制备红烧风味香精的电子舌主成分分析如图6所示。

图6 不同酶解料液比下红烧风味猪肉香精电子舌PCA分析Fig.6 Principal component analysis of thermal reaction braised pork flavor under different material liquid ratio of enzymatic hydrolysis

各样品第一主成分和第二主成分的累积方差贡献率为82.19%,表明2个主成分包含样品大部分信息,可以反映5组不同料液比制备的红烧香精整体信息。经电子舌PCA分析后的DI值为87,表明不同酶解料液比制备的红烧香精滋味差异明显,可以利用电子舌对其进行有效区分。从图6上看,不同酶解料液比的红烧风味香精之间滋味均存在差异。因此,可知酶解料液比对红烧风味香精的滋味具有较大影响。

2.2.3.2 分析酶解液中游离氨基酸结果

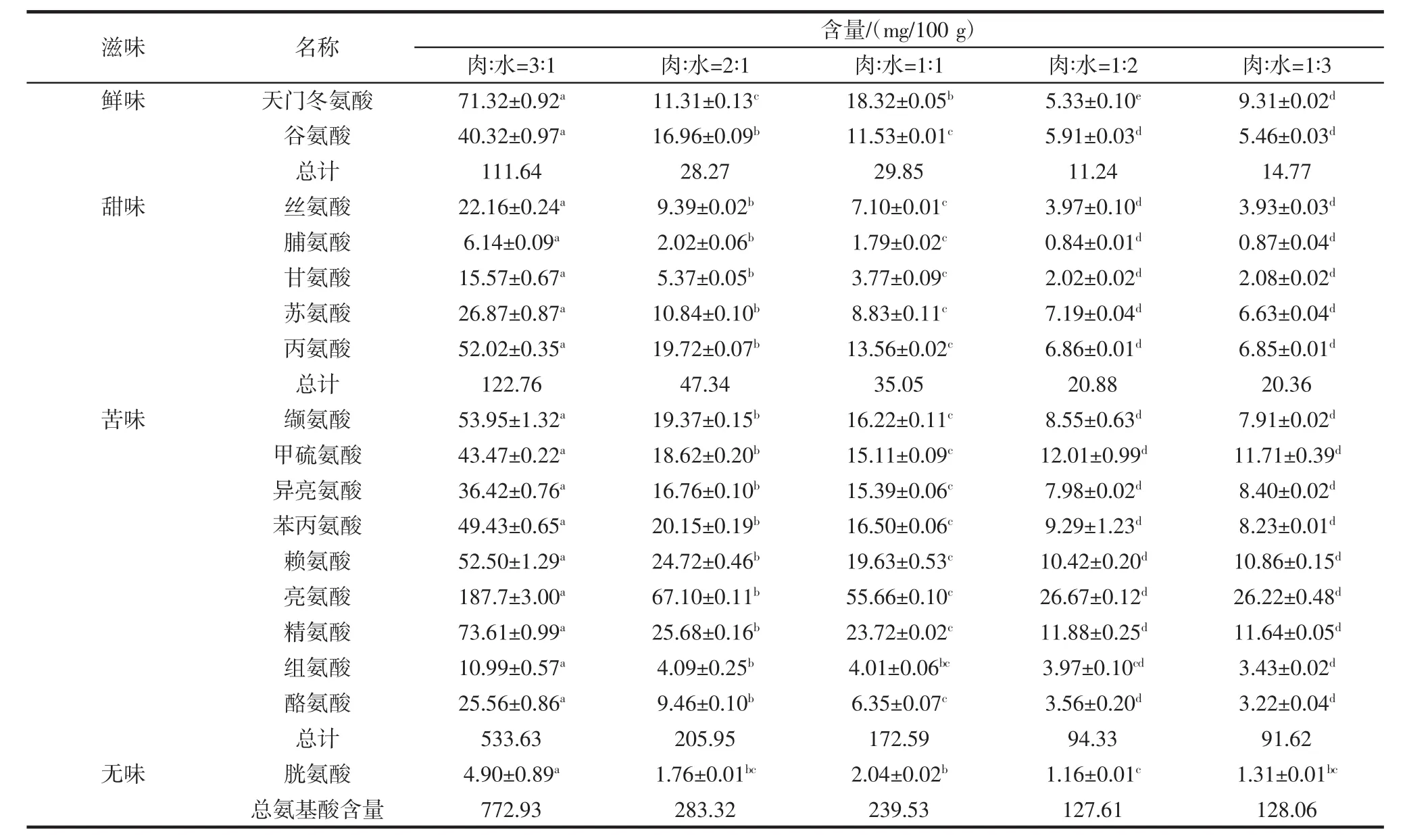

对不同酶解料液比制备的红烧风味猪肉香精所对应酶解液中游离氨基酸的测定结果如表8所示。

表8 不同酶解料液比下酶解液中游离氨基酸含量Table 8 Free amino acid content in enzymolysis solution at different hydrolysis solid-liquid ratio

从表8可看出,随着酶解体系中水量的增加,酶解液中的大多数游离氨基酸含量总体呈现先增后降趋势。这与钟机在研究料液比对蓝圆鲹鱼肉蛋白酶解液的影响中的发现,当其它因素不变时,料液比升高水解度增大,达到最高点后料液比升高水解度下降的现象一致[31]。料液比为3∶1(g/mL)时酶解液中总游离氨基酸最高,为772.93 mg/100 g,其中含量最多的3个为:苦味氨基酸亮氨酸187.70 mg/100 g,精氨酸73.61 mg/100 g,鲜味氨基酸天门冬氨酸含71.32 mg/100 g,与其它组样品之间存在显著性差异。另外在5组不同底物浓度的酶解液中,苦味氨基酸含量均最高,占总游离氨基酸含量的69.04%~74.39%。

3 结论

通过单因素试验和正交试验对酶解温度、酶解时间、酶解料液比3个因素进行考察,以感官评价得分为指标,确定热反应红烧风味猪肉香精制备的最优酶解工艺为:加酶量0.3%,木瓜蛋白酶∶风味蛋白酶∶菠萝蛋白酶=2∶3∶1(质量比),酶解料液比 3∶1(g/mL),酶解温度55℃,酶解时间2.0 h。对正交试验结果的极差分析得,影响红烧风味猪肉香精的主次顺序为:酶解时间>酶解料液比>酶解温度。对各酶解液中游离氨基酸的定量结果进行分析,发现鲜味氨基酸含量较高,其中天门冬氨酸含量最高,随着温度、时间、料液比的变化,酶解液中的游离氨基酸含量均存在一定的变化趋势,除料液比之外,随酶解温度和酶解时间的增加,酶解液的游离氨基酸含量均存在先升高后降低的趋势,此外亮氨酸、天门冬氨酸以及精氨酸含量占比最大。通过对制备的红烧猪肉风味香精电子舌的PCA分析图可知,电子舌可实现对不同酶解工艺制备出的红烧猪肉风味香精样品的有效区分,对于指导和改善红烧风味猪肉香精及红烧类产品工业化生产提供理论依据。