工程仿真在玻璃行业中的应用

许世清 武林雨 孙亚明 佟连杰 刘世民

(1. 燕山大学 材料科学与工程学院 秦皇岛 066004;2. 河北省超白功能玻璃材料技术创新中心(河北南玻) 廊坊 065605;3. 宜昌南玻光电玻璃有限公司 宜昌 443007)

0 引言

随着市场竞争的加剧,产品更新周期愈来愈短,企业对新技术的需求更加迫切,而以有限元/有限体积为基础的工程仿真技术是提升产品质量、缩短设计周期、提高产品竞争力的一项有效手段,广泛使用于机械制造、材料加工、航空航天、汽车和科学研究等各个领域。

在玻璃行业,由于玻璃生产过程中高温和封闭的特殊性,很难直接对内部的液流和物理性能进行直接测量,在此背景下,工程仿真在玻璃行业的应用技术便应运而生。它具有灵活多变、速度快、费用省等许多优点,可以克服现场实测与物理模型的一些不足,越来越受到国内外行业研究人员的重视。同时,随着计算机运算能力的提高以及仿真技术的不断发展,能够对实际生产线进行理论性的指导以及对投产前期设计的预测。工程仿真不会受真实生产条件的约束,可以通过对大幅度工艺参数调整的工艺进行仿真,甚至对极端条件实现计算,进而预测研究对象的变化趋势;同时还能暴露出原系统中隐藏的细节问题,使问题能够及时解决。

1 工程仿真在玻璃行业中的应用

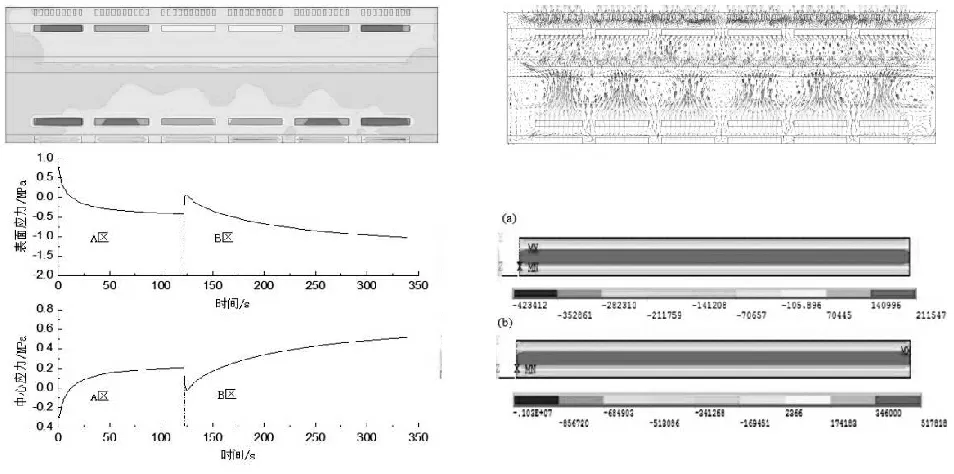

1.1 火焰空间

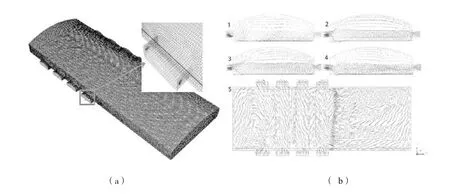

在浮法玻璃的生产过程中,一般分为横火焰和马蹄焰两种窑炉结构,但不论是哪种结构,其在物料和玻璃液上部进行燃烧时,发生复杂的物理化学反应,产生大量的燃烧气体产物。而对于火焰空间而言,最受关注的是温度和气流的分布。通过工程仿真的方式能够直观的看到火焰空间内部任意位置的温度分布和气流流动状况,并且通过对燃料和助燃气体的调整,能够实现对温度、气流和尾气排放的调控和优化。图1为浮法熔窑中火焰空间的工程仿真分析。图1(a)为火焰空间网格划分后的模型图,图1(b)为空间各小炉中心截面和火焰空间底部截面气流的矢量图。

图1 浮法熔窑中火焰空间的工程仿真分析

1.2 窑内玻璃液流的工程仿真分析与验证

1.2.1 窑内主体液流的工程仿真分析与验证

目前,在解决大型池窑熔化玻璃的过程中,由于玻璃液在高温状态下的高黏度和低流速特性以及对应窑型结构及其辅助措施的特殊性,使得玻璃液流的合理流动特征还有很多尚未清晰的科学问题。为了实现熔化的高效节能和玻璃液均化稳定的双重目标,就必须掌握熔融的浮法玻璃液在熔窑中的运动轨迹,对生产过程实现实时控制。

采用工程仿真的手段,可以明确在一定条件下窑内玻璃液流的温度、流速等相关分布状态,同时还可以获得窑内液流的流动规律以及相关的能耗情况。通过对窑内液流流动状态的分析,可以明确液流的合理性,并通过对相关工艺参数的微调来实现对液流的调控和优化。

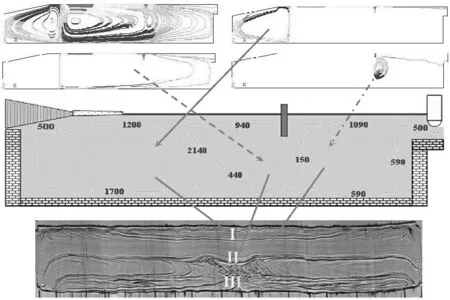

图2是对能够流出熔窑的各流层的玻璃液与窑内各环流的分布特征对应情况、各环流的流量分布情况以及与条纹图像之间的对应关系的验证性研究结果。通过对熔窑出口处各层液流所占比例的分析,获得当前生产条件下液流的均匀性,并与条纹图像进行相互印证。

图2 熔窑出口各层玻璃液的来源及其与条纹图像的对应关系 [1]

1.2.2 不同成分玻璃液在窑内的分配与差异

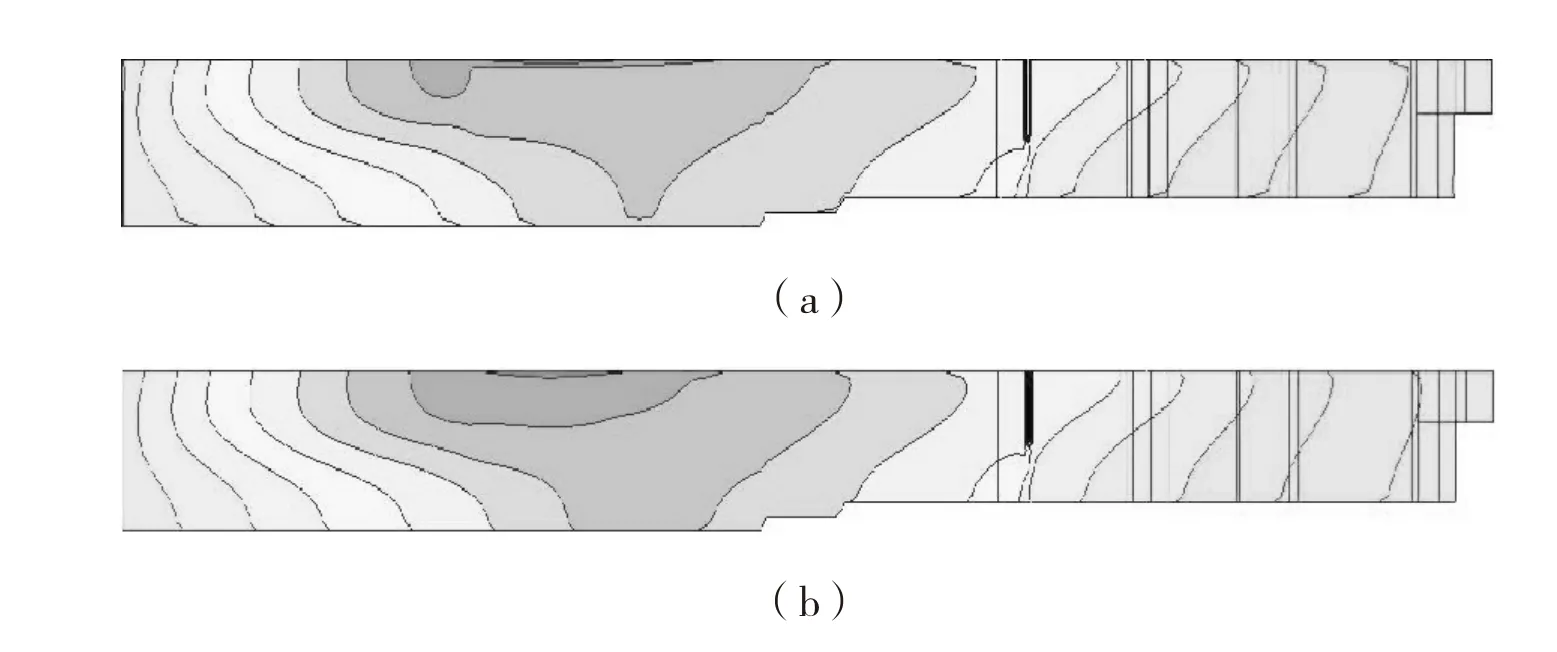

对于一个平板玻璃熔窑而言,为了适应多变的市场需求,经常会对产品的颜色和品种进行切换。对于厚度品种的变化,一般情况下都是拉引量不变,通过调整锡槽拉边机的参数来进行调控,因此,熔窑内的液流不会产生太大的变化,但对于颜色品种的变化,一般是通过增加着色剂或控制原料中铁离子含量来进行的调控。对于这类品种的变化,涉及到了玻璃液本体性能上的改变,进而在导热系数、比热、黏度等相关物理参数上发生了变化,导致整体液流在窑内流动趋势的变化,见图3。

图3 普白(a)和超白(b)条件下窑内中心截面温度分布云图

图3为相同熔窑及工艺条件下,普白浮法与超白浮法玻璃在窑内中心截面温度分布云图的对比。从图3中可以看出,整体玻璃液面的温度变化趋势基本一致,主要的不同在于随窑深方向温度梯度的变化。超白条件下玻璃液温度随窑深变化温差梯度较大而普白较小,即超白玻璃配方条件对应玻璃液的传热性能更好,因此对应池底的温度会有明显升高。通过工程仿真的计算,能够获取超白相对于普白玻璃液池底处温度的差异,进而为窑炉耐火材料的选择提供科学的参考依据。

图4为普白和超白条件下支线液流的来源分布图。

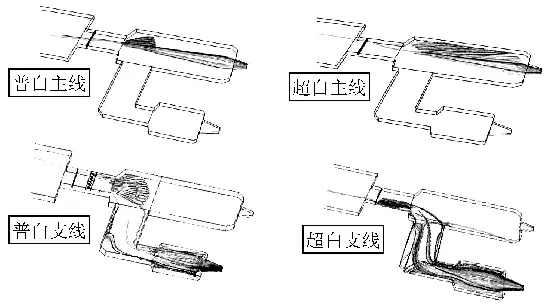

图4 普白和超白条件下主线和支线液流的来源分布

从支线液流的来源分析,普白和超白的流动方式也基本相近,区别在于:超白条件下支线出口的中间靠上部分液流是由熔化部和卡脖直接提供,属于第一第二循环的液流,而在边部以及靠下部分玻璃液是由通路两侧与池壁长时间接触的液流以及部分主线工作部的回流,属于第三循环的液流。因此对于普白支线液流,均匀性较好的液流在上层及中部,均匀性较差的液流在下层及边部。在普白条件下,支线玻璃液的来源中由熔化部和卡脖直接提供的液流较少,主要由通路边部以及主线工作部的第三环流区提供,因此对于超白支线液流,其上下层及中部与边部均匀性的差异不大。

对于不同成分玻璃液在相同熔窑中的液流变化及分布规律,可以通过工程仿真的方式明确直观的获得,并且在掌握其主体相关规律后,通过对工艺参数的匹配性微调,便可以为不同成分玻璃液在转变过程中提供有价值、有科学依据的参考。

1.3 相关辅助设施的仿真与优化

为了在熔窑中获得更好的玻璃液质量,提高其熔化和均化效果,一般会在窑内施加相关的辅助设施,其中包括熔化区辅助电极、鼓泡、冷却水包与搅拌。鼓泡有干式和水冷式;水包有插入式和潜入式;搅拌有垂直和水平,相对于不同的辅助设施,还对应着不同的工艺参数,如位置、深度、转速、气量等。通过工程仿真的方式能够直观获取相关辅助设施对玻璃液的作用效果,进而对相关的工艺参数进行优化,达到辅助设施之间以及辅助设施与玻璃液流之间的最佳匹配。图5为不同辅助设施条件下的仿真效果。

图5 不同辅助设施条件下的仿真效果[2-3]

1.4 锡槽内玻璃液成形及保护气体分布的工程仿真与优化

玻璃液离开熔窑进入锡槽后,受到锡液的浮抛和拉边机的牵引作用而逐渐成形。在此过程中,玻璃液在唇砖处的流淌、摊开、玻璃带的拉薄以及保护气体的分布情况等,对后续产品的厚薄差、波纹度、渗锡量以及表观质量等方面有直接的影响。通过工程仿真的方式可以对相关工艺条件进行优化,保证玻璃产品的成形工艺制度稳定。

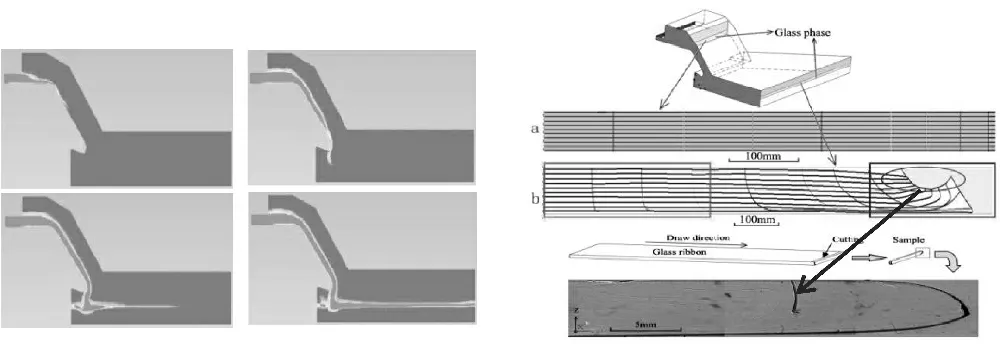

图6为玻璃液流经唇砖到达锡液面过程中的摊开过程,以及玻璃液在流淌过程中的分析与验证。通过对不同工艺条件和尺寸设计下玻璃液的工程仿真过程,可以对当前条件下主流玻璃液和湿背流的流动分配状态,及其对后续成形过程的影响进行分析和预测,同时也可以对唇砖与湿背砖的宽度比例、唇砖高度、形状等相关参数进行优化,为稳定的成形和退火提供前提条件。

图6 玻璃液流经唇砖的摊开过程以及玻璃液在流淌过程中的分析与验证[4-5]

图7为锡槽内部空间保护气体的分区分配图。通过工程仿真的计算可以明确锡槽空间内部保护气体中,N2和 H2的分布和流动状态,判断当前状态下保护气体分布是否合理,并且可以通过对空间和水包的调整,优化气体的分布情况,进而优化玻璃的渗锡量,减少锡液氧化后对玻璃带底部的划伤,提高玻璃产品的质量和稳定性。

图7 锡槽内保护气体的分区分配与优化[6]

1.5 玻璃退火过程与应力的工程仿真与优化

玻璃带在完成成形过程离开锡槽后,将会进入退火窑进行应力的消除。对于常规厚度的退火过程而言,由玻璃带入到退火窑中的热量充足,因此需要足够的窑内风管的冷却风对玻璃带进行降温,进而调控应力;然而对于超薄玻璃而言,本身蓄热能力差,带入到退火窑中的热量不足,为了保证合适的退火工艺,则需要在退火窑内安置大量的电加热来对温度进行精密调控。

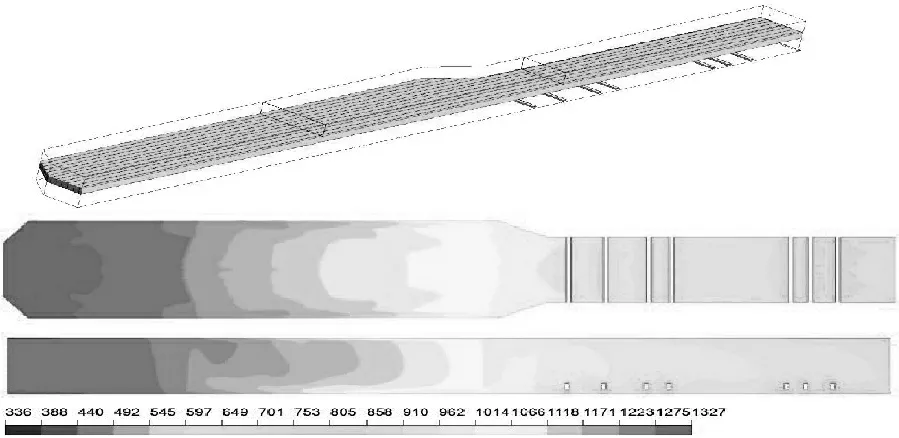

采用工程仿真的方式,将退火窑的工艺参数作为边界条件进行计算,可以获得退火窑内玻璃带以及加热/散热装置的温度分布情况,退火窑空间的气体流动情况,以及温度分布下所对应的玻璃带应力分布,实现对玻璃韧性的调制,进而提高冷端切裁良率和产品的韧性。图8为退火窑端面的温度和气流分布情况,以及玻璃带在退火窑A/B区的端面应力分布情况。

图8 退火窑端面的温度和气流分布以及玻璃带在退火窑A/B区的端面应力分布[7-8]

2 结语

随着市场竞争的加剧,企业对产品质量稳定性和对产品质量性能提升的需求更加迫切,而工程仿真技术是提升产品质量、缩短设计周期、提高产品竞争力的一项有效手段,同时也是对玻璃生产各个环节进行深度认识和改善工艺过程非常实用和有效的技术手段。