超薄盖板玻璃二步法离子强化工艺研究进展

司敏杰 郭卫 田芳 张飞龙 李兵 马小营

(1. 中国洛阳浮法玻璃集团有限责任公司 洛阳 471009;2. 浮法玻璃新技术国家重点实验室 洛阳 471009;3. 中建材(濮阳)光电材料有限公司 濮阳 457100)

0 引言

超薄玻璃具有高透过率、高硬度及平整度好等优良性能,且通过离子强化后具有耐划伤、抗冲击等性能被作为触摸屏盖板使用,广泛应用于智能手机、平板电脑及便携式终端使用。随着5G时代的到来,大规模MIMO技术的应用,为了减少智能终端后盖对信号的屏蔽、干扰,将使用玻璃取代金属,盖板玻璃的应用范围进一步扩大。随着智能终端向着轻薄化发展,盖板玻璃也将越来越薄,使玻璃的力学性能下降。传统的单步法离子强化虽然可获得较高的表面压应力(CS),但应力层深度(DOL)较浅,玻璃的抗冲击性能较差。通过延长离子交换的时间可以提高应力层深度,但表面压应力因应力松弛而快速降低,无法满足盖板玻璃强度要求。二步法离子强化工艺的应用,不仅实现了强化后应力层深度的增加,也对应力分布进行调整,使压应力最大值不在表面而在内部,有效缓解了受外力时的微裂纹的扩展,实现了超薄盖板玻璃高强度、高抗冲击性能的要求。

1 研究进展

国外对超薄玻璃二步法离子强化工艺进行了大量的研究,文献[1-2]研究认为通过设计应力分布,将强化后玻璃的最大压应力由表面移向内部,可有效阻止微裂纹的扩展,提高玻璃强度的稳定性。Shen等[3]理论计算了二步法离子强化后玻璃表面的K+与应力分布关系,并进行了实验测试验证。这些研究成果为二步法离子强化工艺的实施提供了基础。Green等[4]首先对钠铝硅酸盐玻璃进行两步法离子强化,第一步离子交换在KNO3熔盐中500 ℃保温24 h进行K+取代Na+,第二步离子交换在30%NaNO3和70%KNO3混合熔盐中40 ℃保温0.5 h进行反向Na+取代K+,经强化后的玻璃应力层深度27 mm,表面压应力达到600 MPa,但离子强化的总时间较长。Marusak[5]采用二步法离子强化工艺对锂铝硅玻璃进行增强,第一步离子交换工艺采用NaNO3和 Na2S O4混合熔盐450 ℃保温2 h进行Na+与 Li+交换,第二步离子交换工艺采用KNO3熔盐350 ℃保温1 h进行K+与 Na+交换,强化后大幅度提高了玻璃的硬度和抗冲击性能。

国内主要进行了二步法离子强化工艺制备工程应力分布玻璃(ESP)的研究,邹世峰[6]通过大量的实验数据对一步法和二步法离子强化工艺后性能进行了对比,采用相同的玻璃组分和相同的熔盐,二步法离子强化后玻璃性能明显优于一步法。采用高碱铝硅酸盐玻璃经490 ℃保温3 h和400 ℃保温15 h二步法离子强化后,玻璃性能CS达到了1108.29 MPa,DOL达到86.13 mm。

文献[7-8]研究了ESP玻璃强化后CS最大值的变化及玻璃中K+分布状况与第二步离子强化时间的关系,表明随着强化时间的增加,CS最大值也向玻璃内部推进。文献[9-10]对高碱铝硅酸盐玻璃的生产及二步法离子强化工艺的原理及实验做了大量的研究工作,对生产起到了指导作用。

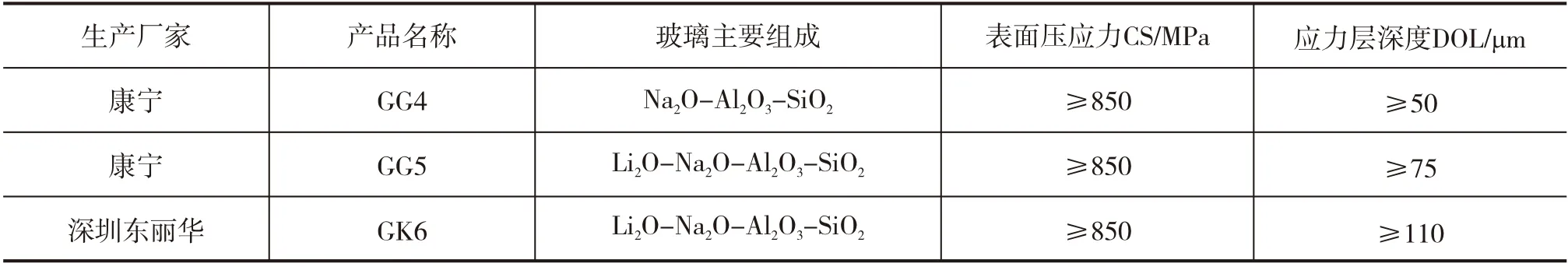

在商用超薄盖板玻璃市场上,康宁公司在Gorilla Glass4(GG4)的离子强化上首次使用了二步法离子交换工艺,使抗冲击性能明显提高,玻璃从1 m处跌落地面10次不破裂。Gorilla Glass5(GG5)在组分中添加了氧化锂,二步法离子强化后跌落高度提高到1.2 m。国内第一款商用锂铝硅盖板玻璃为深圳东丽华公司的凯利6(GK6),采用二步法离子强化后跌落高度可达到1 m,三种超薄盖板玻璃强化后的性能如表1所示。

表1 不同组分超薄盖板玻璃强化后性能对比

从表1中可以看出,康宁GG5在玻璃成分中添加了氧化锂,二步法离子强化后应力层深度大于75 mm,抗冲击性能比GG4有明显的提升,国产的GK6强化后性能指标在表面压应力、应力层深度上均达到和超过康宁GG5。

2 影响因素

二步法离子强化后盖板玻璃的性能与玻璃组分、离子交换熔盐成分、离子交换时间和温度等有关。

2.1 盖板玻璃组分

玻璃组分对离子强化工艺有较大的影响,适合二步法离子强化工艺的超薄盖板玻璃组分有钠钙硅玻璃、钠铝硅玻璃、锂铝硅玻璃[11,12]。从玻璃结构上来看,玻璃的组成中二氧化硅是以[SiO4]形成玻璃结构的骨架,[SiO4]的摩尔体积小,结构致密,离子交换的能力弱,而钠钙硅玻璃以二氧化硅为主,所以钠钙硅玻璃进行离子强化后的表面压应力和应力层深度都很小。钠铝硅玻璃的铝含量较高,当Na2O /Al2O3摩尔比小于1时,氧化铝以[AlO4]形式进入玻璃网络;当Na2O /Al2O3摩 尔比大于1时,会部分形成[AlO6],为网络外体处于硅氧结构网的空穴中。由于[AlO4]摩尔体积为41 cm3/mol,远大于[SiO4]的摩尔体积为27 cm3/mol,所以[AlO4]的存在会导致玻璃空隙增大,在玻璃结构内部创造离子交换通道,有利于离子交换效率的提高,强化后显著提高应力层深度。锂铝硅玻璃在钠铝硅玻璃的基础上添加了氧化锂,Li+具有较小离子半径及较大场强,二步法离子强化后可实现压应力和应力层深度同时增加。杨宝瑛[13]在碱铝硅酸盐基础上,进行了添加Li2O、MgO、ZnO、P2O5氧化物的二步法离子强化研究,研究指出添加Li2O可提高玻璃抗冲击强度性能,随着添加量的增加而增大,在质量分数为2%时取得最大值,随后下降;添加MgO、ZnO可提高强化后的压应力,但会降低应力层深度,质量分数应控制在5%以内;P2O5可使玻璃压应力和应力层深度提高25%,质量分数控制在5%以内。

玻璃的组成决定着黏度、表面张力及热膨胀系数等热学指标。从生产上来说,随着铝含量的提高,玻璃的黏度增大,熔化温度升高,造成生产难度加大,成本增加。由于溢流下拉法生产技术的专有性,国内超薄盖板玻璃的生产以浮法工艺进行,钠钙硅玻璃质量好、成本低,但二步法强化后性能稍差;钠铝硅玻璃及锂铝硅玻璃的生产相对困难,但南玻等[14]企业在盖板玻璃上专利进行了布局,强化后性能可达到目前市场上超薄盖板玻璃的性能要求。

2.2 熔盐成分

二步法离子强化工艺进行两次离子交换,熔盐成分的选择应与玻璃组分中需要交换的离子有关,以锂铝硅酸盐玻璃为例,第一步离子强化以锂-钠交换为主,熔盐以NaNO3为主;第二步以钠-钾交换为主,熔盐以KNO3为主。

目前高端盖板玻璃市场被康宁、旭硝子及肖特为代表的国外企业占据,采用的二步法离子强化工艺为其核心技术,并未见公开报道。二步法离子强化熔盐的组分主要来源于实验研究及企业的申报专利中,选择的熔盐均可以使盖板玻璃获得高的性能。杨宝瑛[13]在超薄盖板玻璃二步法离子强化的研究过程中,熔盐的选择为:在不含氧化锂的熔盐中,第一步离子交换采用100%KNO3,第二步离子交换70%~90%KNO3和10%~30%NaNO3;对于含氧化锂的玻璃,第一步离子强化采用60%~80%KNO3和20%~40%NaNO3,第二步离子强化采用100%KNO3。何峰等[7]进行ESP玻璃二步法离子强化熔盐的选择为:第一步离子强化 熔 盐 组 成 为: 96.5%KNO3、 0.5%A12O3、1.0%K2C O3、2.0%硅藻土,第二步离子强化选用30%NaNO3和70%KNO3。康宁[15]申请的具有深层非易碎应力曲线的玻璃制品的专利中,指出二步法离子强化熔盐的选择为第一步离子强化包含钾盐和至少30%的钠盐,第二步离子强化包含至少90%的钾盐。南玻[16]申请一种高铝玻璃制备工艺,选择的熔盐为:第一步离子交换熔盐优选85%~90%KNO3和10%~15%NaNO3,第二步离子交 换 熔 盐99.5%~100%KNO3,0~0.5%NaNO3及0.0025%~0.01%AgNO3。

从二步法离子强化的熔盐组分的选择可以看出,相对于一步法离子交换,熔盐组分的选择更为多样化,且与玻璃组分的选择密切相关,虽然两次强化需要熔盐的用量较多,二步法离子强化也会造成生产效率的降低,但两步法离子强化可获得优良的产品性能。

2.3 交换温度和时间

超薄盖板玻璃采用的二步法离子强化工艺温度一般为低于应变点温度进行离子交换,尽可能减少离子交换的时间以达到高的强化性能。康宁公司在Gorilla Glass4的两步法离子强化时间不足7 h,深圳东丽华公司的凯利6(GK6)二步法离子强化时间为110 min,但对两个产品的强化温度未见报道。肖特[17]申请的化学钢化的玻璃专利采用第一步离子强化温度420 ℃,交换时间≤8 h,第二步离子强化温度400 ℃,交换时间≤3 h,二步法离子强化后性能:表面压应力CS≥800 MPa,应力层深度DOL为80 mm。南玻申请的一种高铝玻璃及其强化方法采用锂铝硅玻璃,其中实施例5选用第一步离子交换温度440 ℃,交换时间380 min,第二步离子交换温度395 ℃,交换时间12 min,强化后的性能:CS为910 MPa,DOL为82.7 mm。离子交换的温度和时间的选择与产品的组分及达到的强化后性能要求有关,以更适用于生产的要求为标准。

3 发展趋势

超薄盖板玻璃强化后的性能不仅与玻璃的组分有关,也与二步法离子强化的工艺密切相关,但两次离子交换的强化机理及离子交换过程中微观结构、扩散动力学及热力学等基础问题仍需要进一步的研究。在这些研究的基础上,进行盖板玻璃组分设计、两步法离子强化工艺优化,从而选择更加符合生产要求的超薄盖板玻璃。

浮法工艺由于玻璃液漂浮在锡液上成形,造成玻璃锡面和空气面的成分不同,研究表明[18],在离子强化后会造成玻璃翘曲,严重影响产品质量,需在控制离子强化后的翘曲问题上做进一步技术开发。

4 结语

5G时代促进物联网、人机交互的发展,智能终端向着轻薄化、集成化发展,对超薄盖板玻璃的需求量也会增加,同时对盖板玻璃强化后的强度、抗冲击性能也提出了较高的要求。目前在高端超薄盖板市场,国外企业占据了大部分的市场份额,且在技术储备上具有明显的优势,国内的企业应结合自身的生产特点,联合高校、科研机构开展技术创新,形成具有知识产权的优势产品,打破国外对高端超薄盖板玻璃的垄断地位。