节能型混比机技术

潘冬梅 郑长发

混比机将糖浆、水、CO2等原料精确配比以符合消费者口味,是碳酸饮料生产线的关键设备。中辰轻机的DBF流量计混比机在影响糖、水、CO2消耗的节点上采用新技术,提升了饮料企业节能降耗能力,有助于建设资源节约型、环境友好型社会。

一、糖浆低排放技术

此前,人工在PLC 操控界面输入客户的原糖浆浓度值BX1 (糖度浓度简称糖度,我国采用白利度BX 标值)及最终饮料成品的糖度BX2,PLC 系统按输入的两个值进行计算出混合比。生产时,依据水作为基准量,按照混合比泵入所需要的糖浆。

生产初始时,因管道中清洗残留水的存在,糖浆间引过来的糖浆被稀释,而小于BX1,并不断提升直至达到糖浆间的输出浓度。在此过程中,需要进行管道排放,并不断进行人工检测,造成糖浆浪费,如果糖浆间距离比较远的话,损失更大。

新技术采用在线糖度检测及输出模块系统,实时在线获取管道中原糖浆的糖度值并转换成模拟量信号,该信号被送至混比机PLC,系统利用实时获取的原料糖度值数据进行运算及操控,并最终实现糖和水的精确配比。

新技术方案采用具有在线糖度检测及信号输出模块的流量测量系统,并对原控制系统加以优化设计,由静态糖度数值计算控制优化为动态实时糖度数值计算控制。避免了原糖浓度被稀释,不得不排放的局面, 实现了输料管道原糖浆浓度的即时测量及信号转换与传输,混比机PLC系统利用实时糖度数据进行配比运算及控制,解决了糖浆和水配比环节中特别是生产头尾环节中糖浆的高能耗问题。且实现了全程精确的水、糖配比。

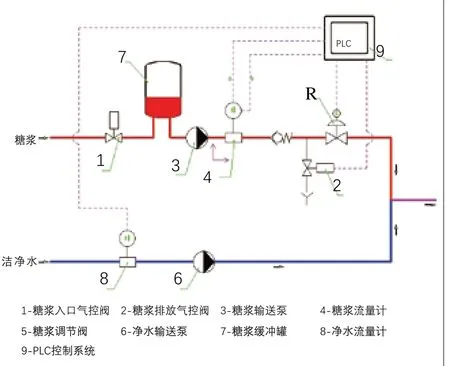

系统由实时糖度测量及传感单元4-1、糖浆缓冲罐7、流量传感器4、PLC 控制单元9、管道及阀门等组成,明显提升了糖浆的利用率,尤其是频繁转换品种时。也降低了混比机对来料原糖浆浓度精度及稳定度的要求,一定的波动范围内都可以实现精确的混比。

二、“液环式真空泵循环供水”技术

除了产品用水,混比机水消耗主要用于泵机封润滑及液环式真空泵运行,又以后者为主。

液环式真空泵用于混比机脱气环节。脱气是碳酸饮料配比中重要的一环,就是将氧和其它气体从水中分离出来。比较彻底的脱气可以防止成品饮料的氧化,同时可提高后序CO2的吸收率。所以,充分发挥泵工作效能对混比结果至关重要。

在混比机脱气的整个过程中,作为真空泵工作介质的新鲜水(按真空泵最佳抽气温度,定义15℃的水为新鲜水)须源源不断的提供给泵腔,一般真空泵这部分水直接排掉,没有重复利用。

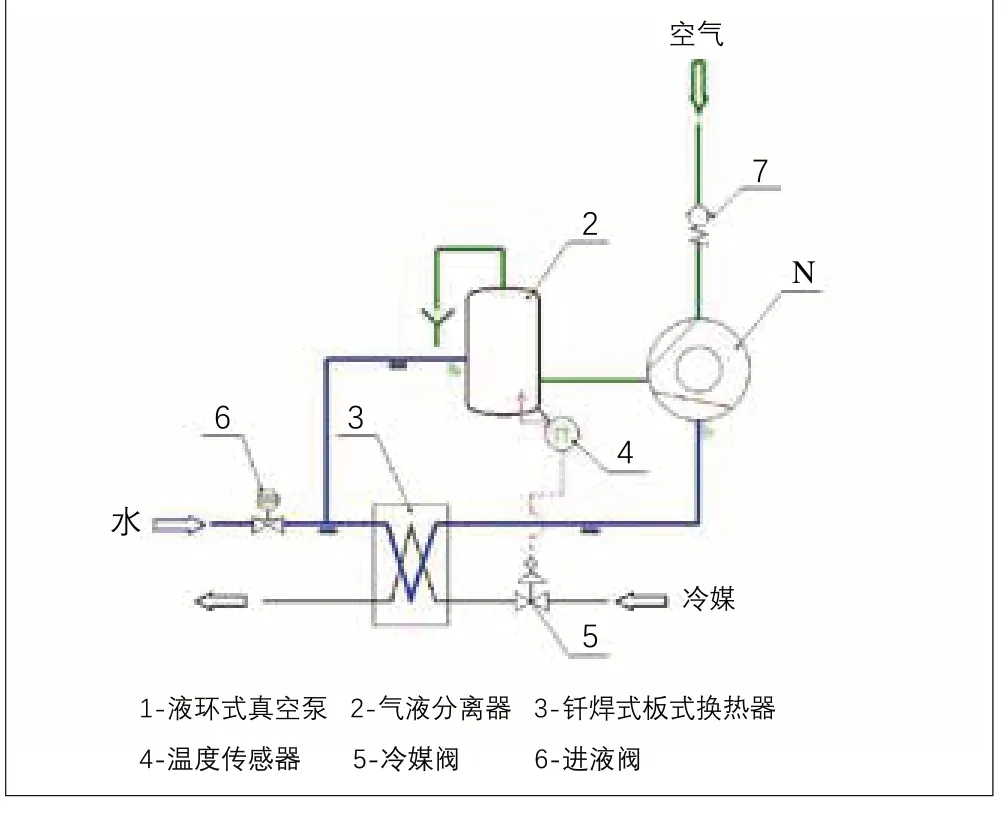

新技术方案结合气液分离器和结构紧凑的小型钎焊式板式换热器,实现循环利用真空泵工作液。

初始工作时,工作介质(水)经6(进液阀)和3(钎焊式板式换热器)进入泵腔,真空泵启动并开始吸气,吸入的气体被压缩后排出,在这个过程中,因混比机脱气罐内被抽吸的气体中含有大量水分,采用气液分离器可以将所含水介质分离开,气体沿气液分离器顶部被排出,分离出的水则下沉留下并继续作为工作液进入泵腔。

我们知道,液环式真空泵的吸气能力跟吸气的温度、气体干燥程度和工作液温度等因素息息相关。工作液越新鲜,即越接近温度15℃,其水耗量也相对越低,其自身的吸气能力也越能得到充分利用。根据资料[2]

15℃时,水的饱和蒸气压为 17.056hPa(mbar)

20℃时,水的饱和蒸气压为23.390hPa(mbar)

30℃时,水的饱和蒸气压为42.442hPa(mbar)

40℃时,水的饱和蒸气压为73.745hPa(mbar)

数据显示,随温度的升高水的饱和蒸气压也在升高,可通俗理解为水中气液两相中气的组份也越多。当工作液温度升至40℃时,泵自身的抽气能力会被严重自我消耗,较大比重的工作液由液相变为气相,需消耗泵自身的吸气能力吸入这部分水蒸汽并经压缩后排出。由于在泵正常工作中,吸入气体压缩并排出的过程中会产生热量,这使得工作液温度会提高。所以为了循环利用工作液,此方案中采用小巧型钎焊式板式换热器将循环水温度降下来,以保证泵的正常工作。降温冷媒介质可单独引入,或根据实际情况利用前序半成品饮料降温回流后的冷媒介质。安装在气液分离器上的温度传感器,发出信号通过调节阀控制冷媒的进出,以保证工作液维持在合适的温度。

至此,通过采用气液分离器使得原本随气体排出的水分得以保留并继续被利用;并通过采用小巧型钎焊式换热器使得气体在压缩过程中产生的热量导致的工作液温度上升问题得以解决,在保证真空泵性能的条件下,实现工作液的循环利用。

除了上述解决方案,还可以考虑使用风冷式真空泵。风冷式真空泵与上述方案最大的区别在于:给工作液的降温的冷媒介质采用的是空气而非液体冷媒介质,这实际上进一步节约了能源。但缺点也显而易见,就是目前价格较贵,抬升了混比机的整体价格。