大型煤化工项目常见煤气化技术性能对比

王广,张雪梅,顾军

(1.宁夏百川新材料有限公司,宁夏银川750409;2.延安大学化学与化工学院,陕西延安716000;3.南京沃谱瑞环境研究院有限公司,江苏南京210000)

我国煤炭资源丰富,但是燃气资源匮乏,因此导致煤炭能源消费结构占比超过60%。所以,确保煤炭资源应用的高效性,能够维护能源长期安全供应。确保煤炭资源应用的集约化,实现煤炭转化与应用,将其作为高附加值的清洁型技术,能够有效发展多联产系统、煤基化学产品、煤制氢与先进发电工艺。当前,我国大型煤化工项目多采用气流床加压气化技术,本文将针对代表性技术进行分析。

1 工艺流程比较分析[1~5]

1.1 GE 气化技术

利用煤储运系统运输原料煤,将其投入煤贮斗中。通过称量给料机实施定量处理,能够进入到磨机,适当添加定量水、添加剂,对水煤浆进行研磨。利用煤浆加压泵实行加压处理,与高压氧气进入到气化炉内,以此完成气化过程,生成氢气与一氧化碳。高温粗合成气离开汽化炉反应段后,全面进入至激冷室水浴。经过激冷固化处理后,可以确保熔渣进入激冷室,采用锁斗排除。出激冷室,进行洗涤、除尘操作,使温度在245℃。通过碳洗塔、气化炉,进入高、低压闪蒸罐、两级真空闪蒸罐,且水分闪蒸为蒸汽,从而回收到特定位置。针对溶解黑水的合成气,进行解吸处理后,进入回收系统进行二次处理。对黑水进行压缩处理,温度下降约为45℃,进入沉降槽内。经过滤机的脱水处理后,可以将细渣浆运输到场外,沉降槽内澄清灰水,进入到汇水槽内。利用低压灰水浆泵加压,进入气化系统内,实现循环使用。

1.2 GSP 粉煤气化

通过给煤机对原料煤进行称量,进入至磨煤机,全面做好磨粉处理。利用热风炉能够对热惰性气体进行传输,同时进入磨煤机,将粒径达标煤粉进行干燥处理后,可以吸入煤粉过滤器内,分离与收集后,排入至煤粉贮仓室。经过煤粉锁斗,可以送入至煤粉给料仓内,经过高压二氧化碳输送,经过粉煤管线,进入到气化炉顶部喷嘴位置。在1450℃、4.1MPa 条件下,产生气化反应,生成氢气和一氧化碳的粗组合气。气化炉内壁为水冷壁结构,为了避免粗合成气进入到水冷壁环形空间内,对设备造成腐蚀影响,环形空间内充注高压力惰性气体。在气化炉内充分反应,涉及到飞灰、高温粗合成气、液态熔渣,利用排渣口进入激冷室,实施冷却处理,固化熔渣。对于水饱和合成气体,在出激冷室后,会经过鼓泡塔、洗涤器、冷凝器、气液分离器,进入下游系统。熔渣通过锁斗,能够进入渣池。对于粉煤颗粒、飞灰,能够进入渣池泵,同时进入到渣水处理系统,在处理操作后,实现循环使用。气化炉、洗涤装置排出高温废水,经过闪蒸浓缩、澄清处理后,可以送回至循环系统。

1.3 Shell 粉煤气化

为了满足煤化工生产需求,通过Shell 技术,能够对粉煤气化流程进行开发,运行效果良好,指标达到优秀标准。Shell 粉煤气化技术,接近GSP工艺。通过高压煤粉仓,实现煤粉运输,还可以通过高压CO2,促使煤粉进入喷嘴中心。对空分高压氧气进行加热,确保温度为180℃,混合过热蒸汽,进入到喷嘴外环隙,经过多个工艺喷嘴,进入到气化炉。混合煤粉、氧气,利用氧化反应,生成合成气。利用喷嘴,能够使煤粉喷出,通过氧气流,当气化炉产生反应后,能够形成旋流。离心力会抛起液态熔渣,使其到达抛到水冷壁,沿着水冷壁,当进入激冷室。确保熔渣固化,就会形成碎玻璃体,通过锁斗排出。针对气化炉反应,可以形成高温粗合成气、飞灰,通过下降管,能够进入激冷室,实现水浴、激冷处理。确保合成气水饱和后,利用洗涤器、合成气洗涤塔,实现洗涤处理。灰水处理系统、GE 工艺基本相同,通过闪蒸进行处理后,能够进入沉降槽,从而实现沉降。

在开车初期,经过火炬燃烧后,可以使不合格煤气放空。开车结束后,将粉煤烧嘴投入,开工烧嘴、点火烧嘴,则气化炉退出。

2 对比煤种适应性

2.1 GE 煤质适应性

原料煤应用到气化炉内,发热量、固定碳含量中等,具备良好反应活性,及灰熔点、灰分角度。GE 水煤浆气化,对于水煤浆的要求高:粘度低,浓度高,具备良好的流动性与稳定性。在气化反应前,能够促使水煤浆内部水蒸发,会增加浓度,水蒸发处理后,还会增加热量需求度,相应降低比煤耗、比氧耗、煤炭水含量,对煤浆浓度。内水多由煤炭亲水基、毛细孔吸附所致。煤炭中亲水基、毛细孔吸附水张力,可以在煤炭颗粒周边形成水膜。若原煤料内存在大量亲水基、且毛细孔多,则会加大水膜厚度,降低煤浆浓度。GE 气化炉内为耐火砖,特别为碱性的金属氧化物,因具备较高组分,会侵蚀耐火砖,缩短服役寿命。液态灰渣沿着耐火砖流下,会产生强烈的冲刷作用,使砖体厚度减弱。实践显示,灰渣最佳粘度为15~40Pa,在炉砖表面,可以形成标准厚度。通过灰渣保护层,不但有助于延长炉砖寿命,能够避免扎口堵塞。对于灰渣流动粘度,应确保其达到最佳温度。如果气化炉温度低,会增加粗煤气的甲烷含量。当温度比较高,特别是>1400℃,将会导致耐火砖热时增加。当温度>1400℃,每提升20℃,会加大炉砖熔蚀速率,约为1 倍,因此原料煤灰熔点控制在1300℃以内。

图1 为常见原料粘温特性。按照图示可知,煤种3:气化操作温度小,不能实现水煤气气化。煤种1:1390℃灰熔点,不能产生水煤浆气化。煤种2:灰溶度中等,低灰分,操作温度约为1255 ~1340℃,可以实现水煤浆气化反应。

图1 常见原料煤粘温特性曲线图

2.2 煤质适应性

粉煤气化煤灰分应当高于8%,最佳灰分为12%~25%。原料煤灰熔点1250~1550℃。在粉煤气化炉内,灰熔点较低时,碳转化率较低,无法挂渣。当煤炭灰熔点较高时,则应当添加助溶剂,以此产生气化反应。以免导致气化炉锁斗堵塞,炉渣结块,影响气化炉内件运行时长。

在应用粉煤气化工艺时间,灰渣粘度为25~40Pa,这样才可以确保挂渣、排渣的正常化。按照原料煤黏温曲线,在进行粉煤气化时,应当确保气化温度适宜。当温度较低时,则碳转化率低,相应增加灰渣粘度,对渣流动影响较大,还会导致渣口下降。在气化反应中,如果温度比较高,致使水冷壁挂渣变薄,加快液态渣的流动速度,还会加剧水冷壁冲刷磨损,影响水冷壁的使用寿命,加剧气化炉热损失、比煤耗、比氧耗。粉煤气化装置初始化运行时,水冷壁首次挂渣,应用高灰熔点、结渣性的原料煤,防止气化炉运行期间,由于气化炉温度波动,造成水冷壁渣层减薄。

与水煤浆气化相比,粉煤气化可以有效适应原料煤,不仅可以应用无烟煤,也可以应用褐煤,特别是高灰熔点、高灰分、劣质煤,适应性非常强。由图1 可知,按照煤种3 的黏温特性曲线,操作温度应当在1340~1495℃,温度范围比较宽,可以应用于粉煤气化反应中。煤种1 与2 也可以应用到粉煤气化中。相比于水煤浆气化,粉煤气化的能效综合比、比氧耗、比煤耗、检修工程量与成本的优势显著,可以确保运行稳定性,相应增加经济效益。合理分析粉煤气化装置的运行状态,加强经济效益。

3 气化性能参数比较

3.1 比较工艺操作参数

结果如表1 所示。通过表1 数据可知,相比于GE 水煤浆气化工艺,Shell、GSP 粉煤气化工艺的有效气含量、碳转化率比较接近,明显高于GE水煤浆气化工艺;Shell、GSP 粉煤气化工艺的水冷壁,能够产生蒸汽,特别是粉煤气化工艺,可以生产中压蒸汽,全面提升装置能效,使能源消耗下降。虽然水煤浆气化技术成熟度高,工艺操作简便,得以广泛应用;粉煤气化工艺技术起步晚,工艺复杂,进料控制难度大,然而应用Shell、GSP 粉煤气化工艺,具备多种应用优势,技术认可度高。

表1 不同煤种气化工艺操作参数

3.2 技术性能指标比较

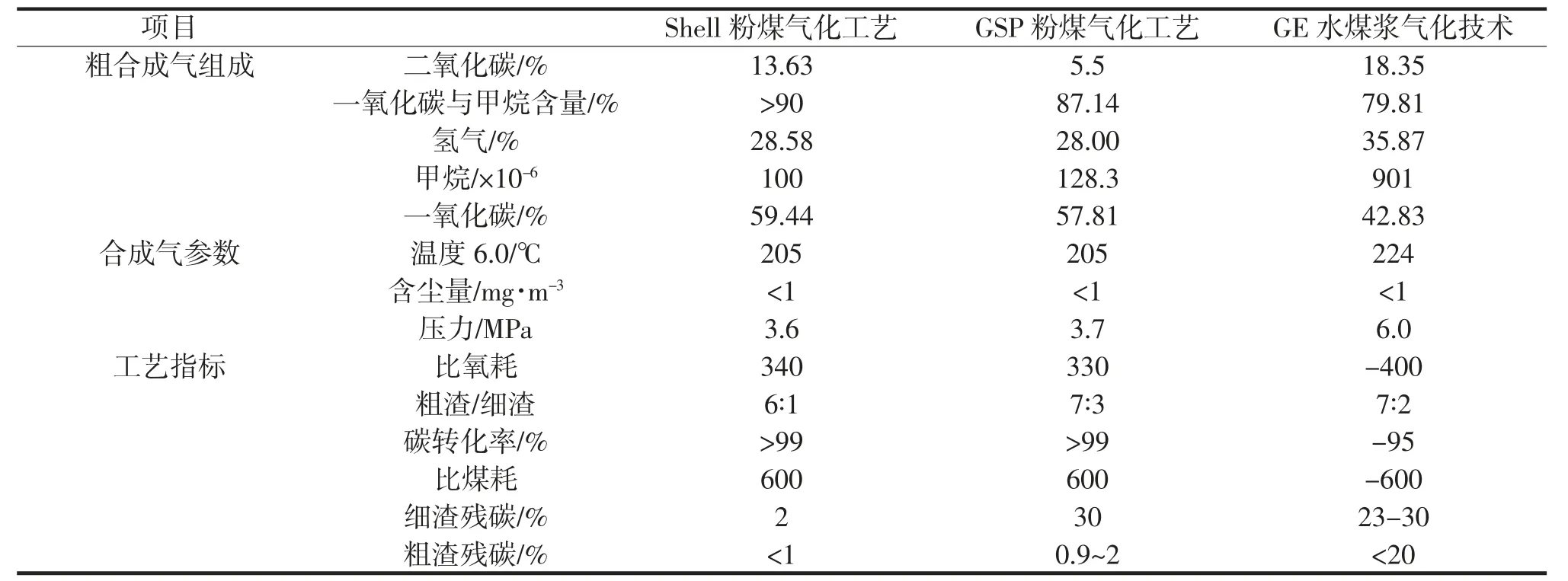

表2 为三种煤气化技术性能指标,通过表2 数据可知,GE 水煤浆气化细渣、粗渣残碳率高,且细渣与粗渣比例为2∶7。Shell 粉煤气化技术渣滓中,残碳率较低,碳转化率比较高,粗渣多为玻璃体大颗粒,粗渣残碳量小,细渣残碳率为2%,细渣、粗渣比例为1∶6。GSP 粉煤气化工艺,原料为二氧化碳输送的有效气,含量达到95%。细渣中的残碳率非常高,且细渣、粗渣比例为3∶7。通过上述分析可知,粉煤气化工艺能够增加有效气含量,在有效气组分中,包含大量氢气,因Shell 技术应用期间,激冷环下降管配置合理,在下降管内,优化双水喷头设置,确保高温合成气和水产生变换反应。同时保证煤粉均匀分布在气化炉内,形成流场与气化反应。在炉膛内,保证煤粉停留时间长达8s,可以充分气化,全面提升碳转化率与气化效率,还可以使比氧耗、比煤耗降低。通过多个喷嘴结构,可以将气化负荷分散,且粉煤会减少喷嘴磨损度,延长烧嘴运行寿命。此外,由由于炉膛内气化状态良好,粗渣比例大,会降低灰渣残碳率,降低灰水系统负荷,提升水质,拉大气化工艺装置的差距。沉降槽内,灰水清澈,可以为环境予以保护,减少水资源浪费。

表2 比较3 种煤气化工艺技术性能指标

4 关键设备比较

GE 进料多为泵送方式,简化运输流程图,安全性高。但是,高压煤浆泵发生故障,将会严重影响生产。通过应用此种工艺,会缩短烧嘴运行时间。通过三通道烧嘴,可以确保中心、外环隙通氧,煤浆经过环隙,会导致内、外喷管的磨损度,使烧嘴压差下降,还会影响烧嘴给料稳定性,还会加大碳转化率。烧嘴磨损后,会导致炉砖、内件烧坏。烧嘴冷却水盘管、水夹套,极易受到高温热蚀影响,缩短烧嘴寿命。

GSP 气化技术,需要将多个烧嘴组合在一起,通过螺栓紧固、法兰连接方式,可以设置在气化炉正方,包含主烧嘴、点火烧嘴。主烧嘴中间位置,防止点火烧嘴,外部为冷却水夹套,应用冷却点火烧嘴。对于烧嘴外表面、内表面,相互间存在环状缝隙,可以作为输氧通道。在输氧通道、外部环状输煤通道之间,设置管壁,配置冷却水夹套。在主烧嘴上,带有两个冷却水夹套,能够避免燃烧室内高温,热腐蚀主烧嘴外部。在主烧嘴煤粉通道出口位置,设置煤粉输送管线,切线进入到环状煤粉通道,保证煤粉分布的均匀性。氧气在主烧嘴出口,表现为旋流状,且为分散状态,与外部煤粉接触后,会出现气化反应。GSP 技术中,烧嘴使用寿命为三个月。

Shell 烧嘴为双通道,利用中心喷管环隙,喷出煤粉。外环管道为冷却水夹套,能够延长运行寿命。多水平喷嘴的合理设置,相比顶置式喷嘴,可以确保炉膛内部煤粉的均匀分布,提升碳转化率、气化效率,还能够使水冷壁挂渣,避免出现炉壁超温问题。在渣口渣屏背面,安装Shell 激冷环,能够将高温合成气隔离开,防止烧毁Shell 激冷环。在激冷环下方,存在环形缝隙,便于激冷水喷出均匀,并且形成水膜。将双水喷头设置在下降管道内,可以对下降管起到保护作用。

5 结束语

综上所述,通过本文比较分析,在原料适用范围、水耗、比煤耗、能效综合应用、比氧耗等指标中,粉煤气化技术具备显著优势,并且烧嘴运行时间长。应用水冷壁技术,可以消除水煤浆气化炉的弊端,无需频繁更换耐火砖与烧嘴,确保长期处于稳定运行状态。