六效平流MED-TVC 海水淡化系统火用分析

曹传鹏,解利昕,徐世昌,杜亚威*

(1.天津大学化工学院,天津市膜科学与海水淡化技术重点实验室,天津300072;2.河北工业大学化工学院,天津300130)

近年来,随着海水淡化技术的发展,其比能耗明显下降。进行能量及火用分析,寻找降低能量消耗的途径,成为目前海水淡化领域的主要研究方向之一。多效蒸馏-热蒸汽压缩(MED-TVC)系统因其较低的蒸汽消耗而受到人们的关注。在MED 系统中加入热蒸汽压缩机(TVC),降低了冷却水量、锅炉尺寸和动力蒸汽量,降低了预处理成本和泵送功率[1]。因此,建立一个稳定的MED/MED-TVC数学模型对于预测系统的热性能和优化运行条件具有重要意义。为此,人们在建立数学模型的基础上进行了大量的研究,以减少能量损失,提高系统性能。这些模型主要集中于确定内部操作条件(顶部盐水温度、动力蒸汽压力、TVC 抽吸位置等)和物理特性对系统性能(产品成本、比能耗、获得的输出比等)的影响。

本文针对渤海湾某电厂六效平流MED-TVC系统进行了能量及火用分析,揭示了系统内部的能量转换情况,得到了系统主要火用损失的位置和系统的火用效率。研究了动力蒸汽压力、进料盐水盐度以及抽吸位置对系统动力蒸汽量、系统火用耗损失、造水比等系统性能的影响,从而为进一步设计和优化系统性能,提升系统能量和火用效率奠定基础。

1 流程简述

进料海水与最后一效产生的蒸汽在冷凝器中换热后被预热到一定温度。预热后的海水将被分为两部分,一部分作为冷却海水排出,另一部分将被分配到各效蒸发器中作为入料海水沿着管束管排方向不断蒸发浓缩。在本工艺系统中,第四效产生的二次蒸汽一部分将被抽取进入喷射泵与动力蒸汽混合。第五效和第六效设计的蒸发器尺寸和换热面积都小于前四效的蒸发器尺寸和换热面积。因此第五效和第六效分配的入料海水量也小于前四效各效的分配量。

2 数学模型

2.1 质量和能量守恒

图1 示出了单效蒸发器的模型。每一效的质量和盐平衡如下:

式中,F 和Xf分别是每一效中的进料海水的质量流量(kg/h)和盐浓度(%);B 和X 分别是盐水的质量流量和盐浓度;D 为淡水质量流量;下标i 表示第i 效蒸发器。

图1 单效蒸发器模型

在第一效中,混合蒸汽用于将进料海水的温度升高到沸腾温度,并提供蒸发所需的热量:

式中Ms为加热蒸汽质量流量;T1和Tf,1分别为第一效浓盐水和进料海水温度(℃),Cp是恒压下海水的比热kJ/(kg·℃),λ 是二次蒸汽的潜热(J/kg)。

在冷凝器中,进水温度从Tcw升高到Tf,加热蒸汽由末效产生的二次蒸汽和闪蒸罐中的闪蒸蒸汽提供:

式中dd,6和dd,6分别表示末效淡水和浓盐水闪蒸质量流量。Mcw表示冷却海水排放质量流量。

再次,在民间,成立于2015年的Copykiller公司作为“韩国研究财团”指定的学术研究伦理道德教育机构,也是开展高校教师学术道德教育的一支重要力量,每年承担着大量学术道德教育课程,发挥着不可代替的作用。此外,韩国的“学术道德信息中心”“国家生命伦理政策研究院生命科学研究伦理书斋”以及“高等院校教育协议会”等政府外围机构也承担着部分高校教师学术道德教育工作。

对于蒸发器,传热面积Ai由下式给出:

式中,Ue 是蒸发器的总传热系数(kW/(m2·℃))。Tv表示海水蒸发生成蒸汽的温度。

同样,冷凝器的传热面积由下式给出:

式中Uc 为冷凝器的总传热系数,Tcw为表示冷却海水温度,(LMTD)c 为对数传热温差。

TVC 抽吸蒸汽性能由经验公式计算[2]。

2.2 火用分析

以25℃海水状态为基态,T0、h0、s0分别为基态的温度(℃)、比焓(kJ/kg)、比熵(kJ/(kg·K)),计算得到盐的熵和焓。

其中Cps 为盐的热容。由于混合是一个不可逆过程,在相同的温度和压力下,混合物的熵大于各组分的熵之和(混合前)。将盐水溶液当作理想溶液处理时,溶液单位物质的量组分的熵si为:

式中,R 为气体常数(kJ/kmol·K),下标pure 为纯组分。盐水溶液的熵是盐水溶液中盐和水的熵之和:

其中x 表示物质的量分数,下标s 和w 分别表示盐和水。因此,系统中各流股的比火用ψ 和火用Ex 可由以下公式确定:

式中m 为质量流量。根据上述公式,可根据系统各流股的质量流率计算各部分的火用损失。

3 结果与讨论

3.1 系统火用分析

以海水(盐度3.3%,25°C,1atm)为基态,计算得到对应流程各流股的火用。表1 为该MED-TVC系统流程的主要参数。通过系统火用平衡分析,得到了系统的主要性能和各部分的火用损失(表2)。

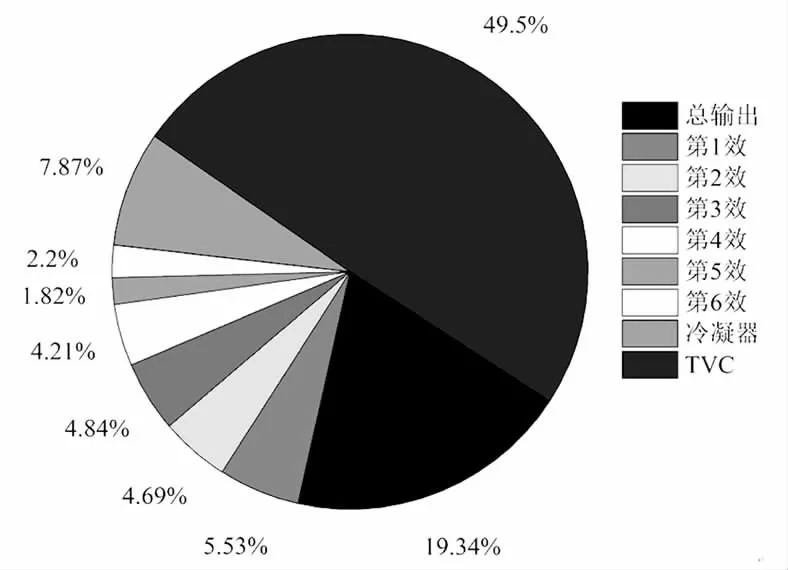

从各单元的火用损失百分比(图2 和表2)可以看出,由于前四效各效之间的能级差异相似,因此各效的火用损失也比较接近。第四效产生的二次蒸汽一部分被抽取进入喷射泵,且第五效和第六效的海水进料量也小于前四效各效的进料量,由于传热过程中的火用损失与传热通量成正比,从图2可以明显看出,第五效和第六效的火用占比明显减小。六效火用损失占系统输入火用的23.28%。在冷凝器中,末效的蒸汽与进料海水交换热量以预热海水。由于蒸汽和海水的能级差较大,导致冷凝器的火用损失相对较大,占系统总火用损失的7.87%。由冷却海水、冷凝水、淡水和盐水组成的系统的输出火用占输入火用的很大比例。但由于系统输出能量水平较低,系统输出中的火用不能得到有效利用。由于TVC 中动力蒸汽和抽吸蒸汽的能级差别很大,它们的混合所引起的火用损失很大。MED-TVC 系统中TVC 过程的火用损失是系统火用损失的最大部分,占系统火用损失的49.50%。系统中TVC 过程造成的能量及火用损失较为明显。

3.2 外部参数影响

3.2.1 动力蒸汽压力影响

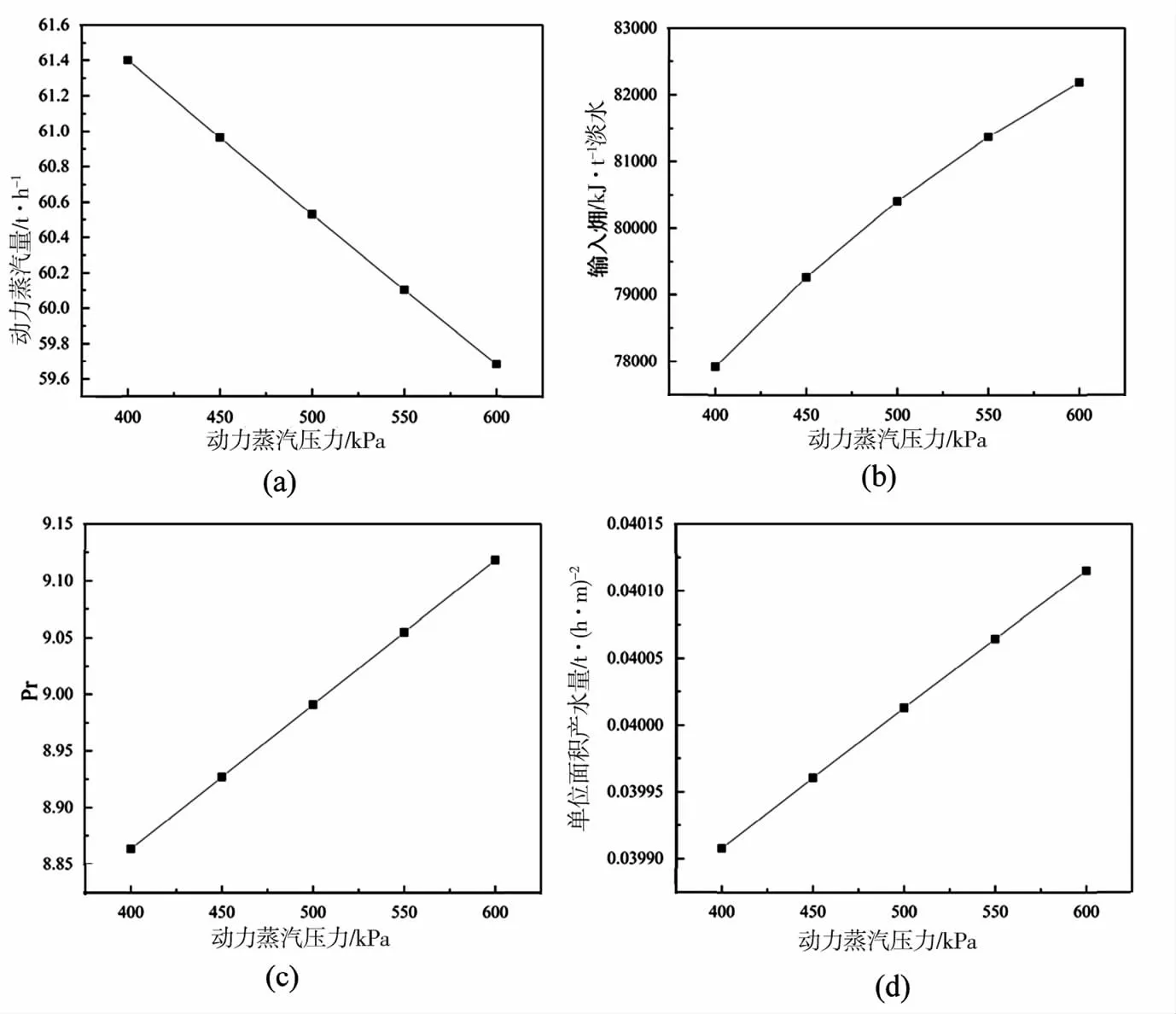

图3 展示了动力蒸汽压力对系统不同性能指标的影响。进料海水盐度为3.6%,抽气位置在第四效。由图3(a)可以看出随着动力蒸汽压力的不断增加,动力蒸汽量不断减小。随着动力蒸汽压力的不断升高,动力蒸汽温度不断增加,其能量品味也不断提高,这也意味着单位质量的动力蒸汽能提供更多的能量。因此在产水量一定的情况下,动力蒸汽量随着动力蒸汽压力的升高而减小。如图3(c)所示,由于动力蒸汽量的不断减小,造水比Pr便逐渐增加。动力蒸汽温度越高,能量品味越高,火用值越大。而动力蒸汽的火用值占系统输入火用的98%左右,系统输入火用随着动力蒸汽压力的增加而增加(图3(b))。如图3(d),动力蒸汽压力增加,系统蒸发效率提高,因此单位面积的产水量增加。合适的动力蒸汽压力选择则需权衡蒸发效率的提高和系统输入火用值增加各方面的因素。

表1 系统主要流股的状态参数

表2 系统的火用平衡

3.2.2 进料海水盐度影响

图2 系统火用损占比

图4 展示了进料海水盐度对系统不同性能指标的影响。动力蒸汽压力为550kPa,抽气位置在第四效。随着进料海水盐度的增加,盐水的沸点温升增加,海水的比热容逐渐减小,这就导致在管束冷凝蒸发过程中换热管两侧有效温差减小,换热效率降低。因此随着进料海水盐度的增加,单位面积的产水量逐渐减小,如图4(d)所示。同时在产水量不变的情况下,动力蒸汽量逐渐增加,如图4(a)所示。如图4(c)所示,动力蒸汽量的增加导致Pr的减小。动力蒸汽量的变化量比较小,同时进料海水量的增加将导致输入火用的增加,如图4(b)所示。综上,较小的进料海水盐度对应系统较大的蒸发性能和较小的火用输入。

图3 动力蒸汽压力对(a)Mm(b)输入火用(c)Pr(d)单位面积产水量的影响

图4 进料海水盐度对(a)Mm(b)输入火用(c)Pr(d)单位面积产水量的影响

3.2.3 抽吸位置影响

图5 抽吸位置对(a)Mm(b)输入火用(c)Pr(d)单位面积产水量的影响

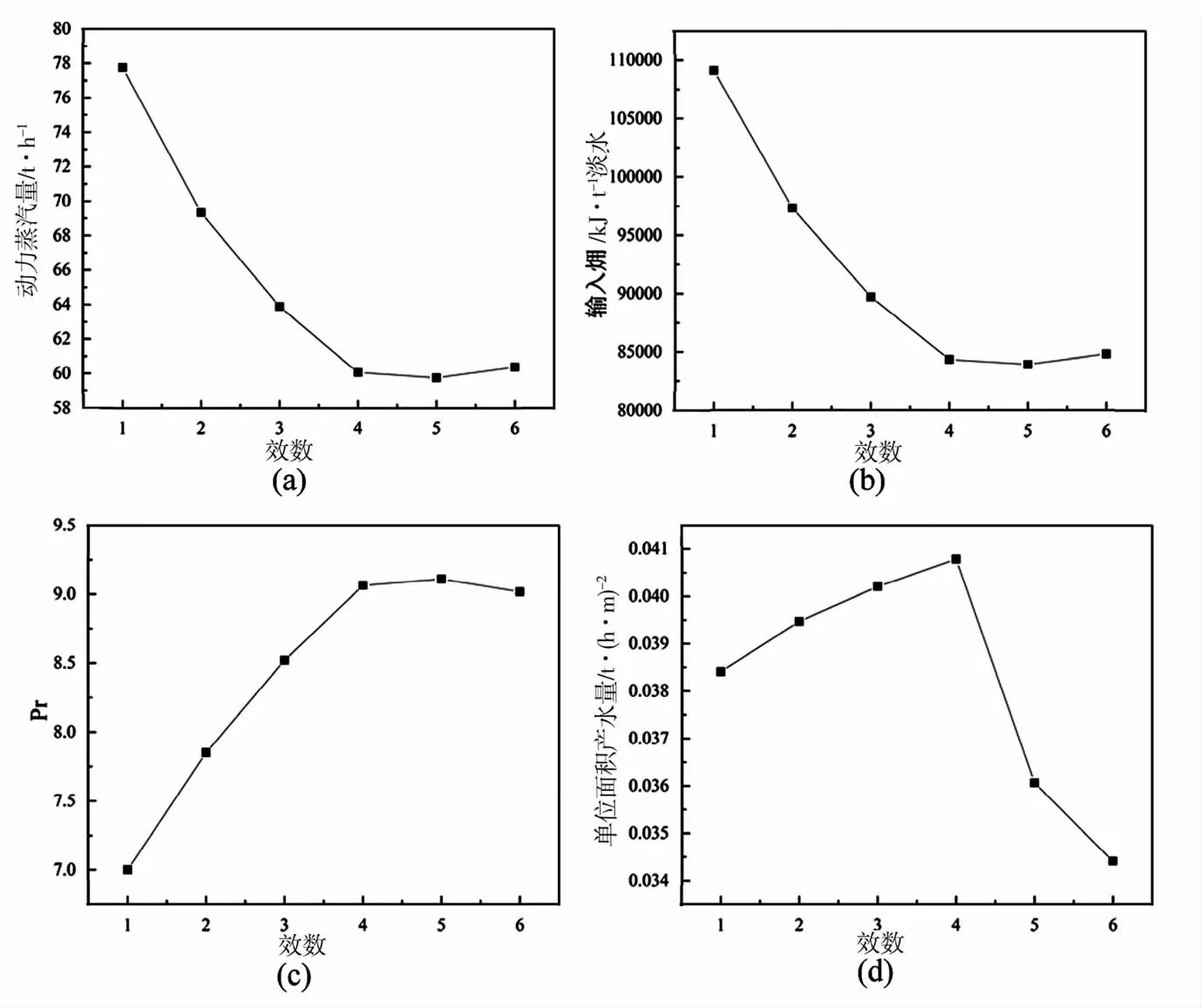

图5 展示了抽吸位置对系统不同性能指标的影响。动力蒸汽压力为550kPa,进料海水盐度为3.6%。随着抽吸效数的减小,抽吸蒸汽的压力和温度越高,抽吸蒸汽的量也越大,因而系统抽出的蒸汽的热量和火用也越大。在另一方面,抽吸位置前面效的产水量远大于后面各效的产水量。因此在系统产水量一定的情况下,抽吸效数越小,系统用于海水蒸发的蒸汽热量越少,所需要的动力蒸汽量也越大,从而系统输入火用也越大,造水比越小,如图5(a)、(b)、(c)所示。同样如图5(d)所示,抽吸效数越小,蒸发效率也越低,单位面积产水量也越低。然而抽吸效数在第4 效之后,除了单位面积产水量各性能指标变化不大。这是由于第五效和第六效的进料海水流量和换热面积都远小于前四效,抽吸的蒸汽量也较小,因而各性能指标变化较小。从图5(a)、(b)、(c)可以看出,抽吸位置在第六效变化规律出现了相反的情况,这是由于末效产生的闪蒸蒸汽量大于第五效的闪蒸蒸汽量导致进入第六效的二次蒸汽量大于第五效的蒸汽量,从而抽吸蒸汽量增加,造水比略微下降。从图5(d)可以看出,抽吸位置在第四效的时候单位面积产水量最高。由于第五效和第六效的进料海水流量和换热面积都远小于前四效,在第四效抽气后进入后两效的蒸汽量更能与其海水进料量和蒸发面积相匹配,因而蒸发效率最高。综上,对于该系统较为合适的抽气位置为第四效。

4 结论

针对该六效平流MED-TVC 系统,进行了能量及火用平衡分析。对于该系统,TVC 过程的火用损失是系统火用损失的最大部分,占系统火用损失的49.50%。六效火用损失占系统输入火用的23.28%。冷凝器的火用损失占系统总火用损失的7.87%。系统中TVC 过程造成的能量及火用损失较为明显,因此寻找较低能量及火用损失的附加单元或设备来提升系统能量效率和造水比是进一步优化系统性能的方向。

另一方面,研究了动力蒸汽压力、进料海水盐度以及抽吸位置对系统主要性能指标的影响。系统的造水比和单位面积的产水量都随着动力蒸汽压力的升高而增加,但系统的输入火用也随之增加;而系统的造水比随着进料海水盐度的增加而减小;随着抽吸效数的增加系统的造水比逐渐增加,在第四效后变化不大。而单位面积的产水量在第四效达到最高,因而该系统较为合适的抽吸位置为第四效。