圆锥破碎机的优化设计

刘万辉,孙涛,李新莉

圆锥破碎机具有可连续破碎、排料口易于调整、便于过载保护、结构简单、维护方便等优点,在矿山、冶金、建筑、环保等行业有广泛的应用。但在圆锥破碎机运行一段时间后,圆锥破碎机往往会出现产量降低、粒型变差、衬板使用寿命降低、功耗增大、部分零件损坏率较高、产生异常噪声等情况。

通过整理分析用户反馈的问题,结合圆锥破碎机研发制造经验,我公司对圆锥破碎机进行了改进,大大提升了圆锥破碎机的易用性和稳定性。

1 优化破碎腔

圆锥破碎机的工作部件由定锥和动锥两部分组成,动锥在定锥内部进行偏心圆周摆动,使破碎腔周期性开合,破碎物料。与其他类型的破碎机相比,圆锥破碎机破碎腔在周向上各处的开合不同步,可实现连续破碎且不易发生堵料,破碎比较大。但这种不同步也会造成破碎腔和周围零部件在破碎过程中形变、疲劳甚至产生断裂。

圆锥破碎机的破碎腔由破碎壁和轧臼壁组成,破碎壁即动锥衬板,安装在动锥上;轧臼壁即定锥衬板,安装在机架上方的调整环上。破碎壁和轧臼壁是承担破碎工作的主要部件,在生产过程中承受着巨大的冲击力,是圆锥破碎机主要的易损件。对破碎壁、轧臼壁及相关组件进行优化可大幅提高破碎机的使用寿命。

1.1 轧臼壁的固定

在圆锥破碎机的运行过程中,轧臼壁由于长时间承受较大的冲击载荷,易蠕变伸长,使固定处松动。若松动后继续使用,则轧臼壁会产生振动,冲击调整环,导致设备振动增大,调整环和轧臼壁损坏,严重时会使轧臼壁脱落。

在目前常见的圆锥破碎机中,轧臼壁的固定方式主要为横向楔块固定或U 型螺栓拉紧固定。这两种固定方式均无锁紧补偿功能且结构复杂。对于不同腔型,横向楔块固定方式还需配备不同的适配辅环,用以支撑楔块的安装。U型螺栓拉紧固定方式需要相应的调整环结构,不便于铸造加工。

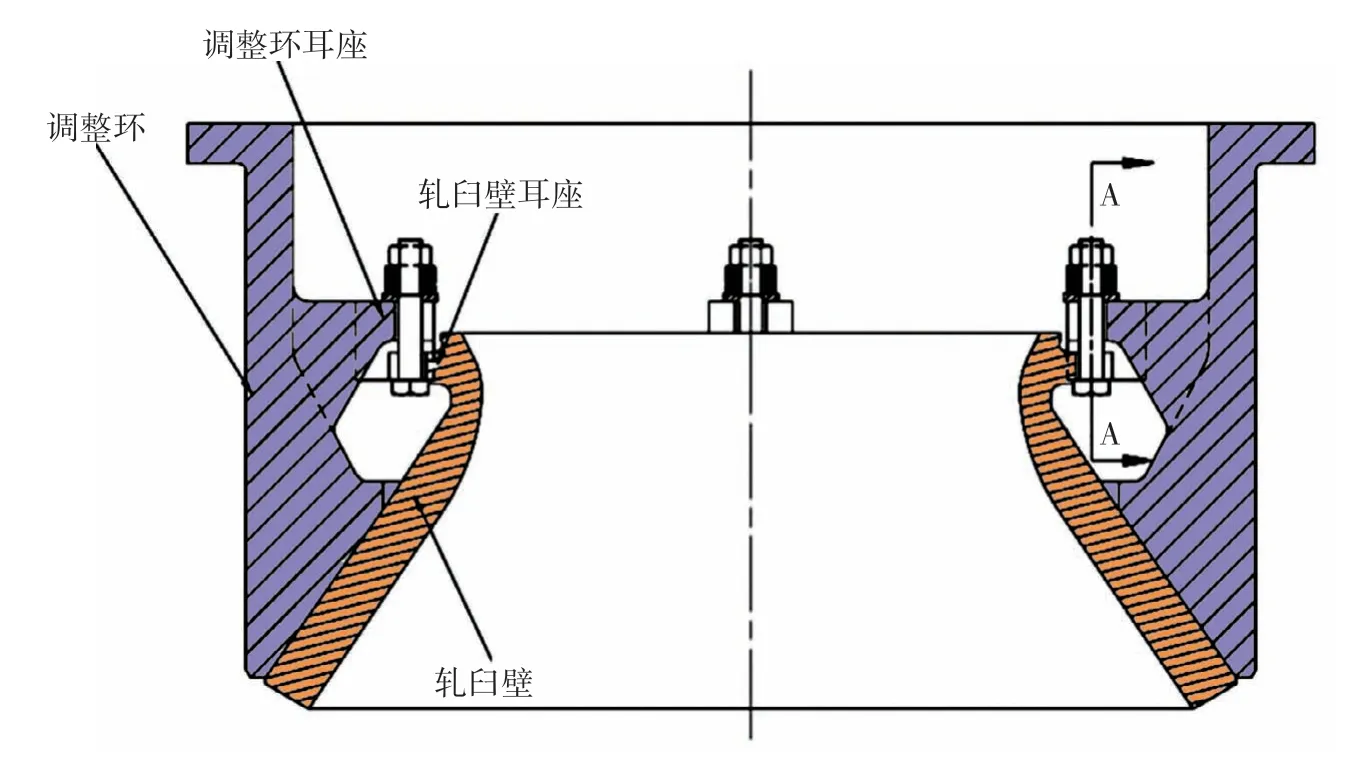

为克服以上固定方式的缺点,我们设计了一种具有变形补偿功能的轧臼壁固定装置(见图1)。在轧臼壁和调整环上设置周向均布的耳座,通过螺栓固定,螺栓与耳座之间装配碟簧组。碟簧组有一定的预压缩量,可使轧臼壁与调整环之间具有足够的压紧力。当轧臼壁产生轴向的蠕变延展时,碟簧组随之发生变形,而这一变形远小于碟簧组的预压缩量,轧臼壁与调整环仍保持压紧状态,起到补偿变形作用。这种固定方式结构简单,制作方便,安装便捷,固定可靠,效果远优于传统的轧臼壁固定装置。

新型轧臼壁固定装置投入使用以后,因轧臼壁松动造成的破碎机故障完全消失,有效延长了轧臼壁组件的使用寿命。

图1 变形补偿的轧臼壁固定装置

1.2 破碎壁的安装

圆锥破碎机的破碎壁是主要耗材之一。在破碎过程中,安装在动锥上的破碎壁需要承受物料带来的冲击,冲击频率高、冲击力大,易使破碎壁与动锥的接触面产生疲劳破损甚至发生变形,导致破碎壁松动,降低破碎壁和动锥的使用寿命。

传统的解决办法是在动锥和破碎壁之间留出足够的空腔,在空腔中灌入具有胶合作用的背衬材料,如树脂材料或快干水泥,将动锥和破碎壁粘在一起,避免破碎壁松动。这种固定方式虽然足够牢固,但更换破碎壁费时费力。

由于背衬材料已经彻底凝固,需要火焰切割拆卸旧破碎壁,仔细清理粘连在动锥上的背衬材料后,安装新的破碎壁并灌注背衬材料,背衬材料需要静置1d以上才能凝固,在更换破碎臂的时间内,破碎机无法工作,影响生产。这一问题在破碎硬度较低的物料时影响尚不明显,但若破碎花岗岩等难破碎物料,则衬板损耗极快,需频繁更换,由此带来的误工损失很大。

通过观察比较不同设备,我们认为破碎壁松动的原因是两部件的配合表面精度不够。一方面两个圆锥面的形状存在误差,配合面的粗糙度和波纹度也比较大,导致实际的接触面积小于配合面面积;另一方面,破碎壁依靠一定的装配过盈量压在动锥上,配合刚度大,不像轧臼壁利用螺栓组等组件施加预紧力,受到冲击以后破碎壁与动锥的空隙处容易发生微小的振动和滑移。由于实际接触区面积比较小,接触面很快发生微动磨损与疲劳点蚀,对于这种缺乏补偿的配合,表面损坏又会进一步增强振动,形成恶性循环,加速部件损坏。在这一过程中,背衬材料的作用在于消除两部件之间的相对振动和滑移,从而保护接触面。

在以上分析基础上,我们改进了制造工艺,采用无背衬材料的破碎壁安装方式,大大简化了破碎壁的更换流程。降低动锥破碎壁接触面损坏的关键在于提高配合精度,当精度达到一定程度以后,配合面之间空隙大为减少,不易发生微振动,从源头上防止了破碎壁松动。

配合面质量的提高需要考虑以下几个方面:一是严格控制圆锥面的圆锥公差,尤其是圆锥角公差、素线直线度公差和截面圆度公差;二是降低加工表面的粗糙度;三是更换衬板时适当修复动锥配合面。其中的关键在于提升高硬度锰钢材料破碎壁的加工精度。

目前这一改进已经在较小规格圆锥破碎机中得到了应用,取消背衬材料后,动锥使用寿命未减少,衬板更换方便,停机时间大幅减少,有效提高了产能。

2 正压防尘装置的改进

圆锥破碎机由稀油润滑系统润滑,加压后的润滑油依次流经圆锥破碎机各传动部件,在压力作用下进入摩擦副,在润滑的同时,带走摩擦副运转过程中产生的热量和磨屑,并通过外置的散热和过滤系统散出热量、除去碎屑。破碎机作业过程中有大量粉尘,若粉尘进入润滑油路,就会随着润滑油进入摩擦副,使摩擦副发热量增加,磨损加快,大幅降低传动部件的使用寿命。因此,防止粉尘进入润滑油路非常重要。

润滑系统常见的密封方式有水池密封、油脂密封、迷宫密封等。其中,水池密封需要水循环系统,并且可能发生油水混合问题;油脂密封的油脂量会随着设备运行而减少,需定期拆机维护,润滑脂添加不及时会导致密封状况恶化;迷宫密封无法彻底隔离粉尘。

目前的多缸液压圆锥破碎机多采用迷宫密封和正压防尘相结合的密封方式,在迷宫密封的基础上,通过风机将清洁空气通入润滑油路,内部与外部形成一定气压差,防止灰尘进入。在这样的密封系统中,高速旋转的偏心套部件暴露在设备外部,经常与破碎腔下来的石块刮擦,磨损严重,需要经常检查修补。正压系统只能阻挡粒度较小的粉尘,粒度较大的尘粒虽不能直接进入润滑油路内部,但是很容易卡入迷宫密封件的缝隙中,加速密封件磨损,使防尘效果变差,这种情况在风压较低时尤为严重。

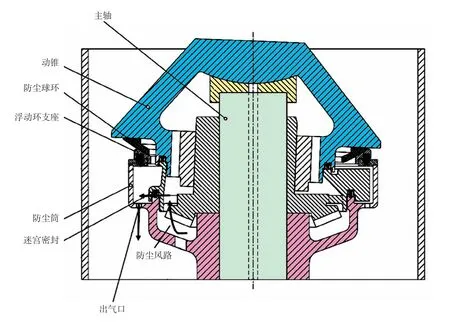

针对此问题,我们设计了一种两级正压防尘系统,避免了大石块和大颗粒物料对密封件的破坏。这种两级正压防尘系统由迷宫密封和浮动球环密封两部分组成。迷宫密封为第一级密封,在迷宫密封外设置防尘筒,防尘筒是机架的一部分,与动锥之间设置浮动球环密封,构成第二层密封,两层密封之间的防尘筒底部有向下开的出气口。防尘风机将清洁空气送入润滑油路,“润滑油路—迷宫密封—防尘筒内部空腔”构成正压防尘体系(见图2)。第一级的浮动球环密封件起到防止大石块和大尘粒进入防尘筒的作用,而出风口朝下,大尘粒受重力限制无法进入,正压防尘组件只须防止小颗粒灰尘进入即可,提高了密封能力,改善了各处轴瓦的润滑条件,大大延长了密封件的使用寿命。

图2 改进后的正压防尘系统

3 应用效果

以上改进均已应用在我公司研发生产的多缸液压圆锥破碎机中,解决了迷宫密封件经常损坏的问题,大大降低了维护成本,提高了工作效率,使用效果良好。