基于热电效应的渗铝层无损检测技术研究与应用

关晓全 徐德才 桂敏

摘要:针对当前在渗铝层检测领域没有快速可靠的无损检测方法实现工程化应用的问题,本文分析了K403材料涡轮叶片基体和渗铝层组织成分的差异,通过实验验证了基于热电效应原理利用渗铝层与基体材料的电势差来识别叶片表面是否存在渗铝层的可能性,并研制检测设备投入工程化应用,达到了无损、快速、准确检测叶片表面有无渗铝层的目的。

关键词:渗铝层;无损检测;热电效应;K403

Keywords:aluminized coating;nondestructive testing;pyroelectric effect;K403

0 引言

金属部件由于抗磨损、抗腐蚀等性能不足,常需要在其表面渗入其他金属元素来提高性能[1]。新金属元素引入后,上述性能会得到提升,但是同时会造成其他方面的性能下降。例如,某型航空发动机K403材料涡轮叶片图纸要求叶冠、叶身表面渗铝,但榫头却是非渗铝部位。这是因为榫头部位工作时温度较低,抗腐蚀处理的作用不明显,相反如榫头存在渗铝层,一方面会影响其尺寸大小,造成嵌套部位过盈配合,导致微动磨损加剧,降低疲劳寿命;另一方面,渗铝层表面偏脆硬,受应力集中容易发生脆断[2]。因此,在对叶片渗铝处理时,榫头部位通常采取保护措施,以防止该部位表面有铝元素渗入。

某批次叶片部分榫头部位被误渗铝,现行的渗铝层检测方法只能通过金相法、腐蚀法等进行破坏性检测,为避免该批次叶片全部报废,迫切需要一种无损检测方法进行筛选。

1 渗铝层检测现状

随着材料工艺技术的发展,表面涂渗层工艺的成分、层次、排布越来越复杂,现有的很多无损检测技术和设备已经无法满足测试需求,如对于渗铝等扩散型渗层结构来说,目前市场上较为成熟的磁性测量法、电涡流测量法、超声波测量法等测试手段均无法满足测试要求。其中,磁性测厚法只适用于测量导磁材料上非导磁材料的涂层厚度,高温合金基体及其表面渗层都是导磁材料,磁通率差异不大,所以该方法不能应用于渗铝层的检测。涡流测量法适用于测量导电金属表面的非导电材料,不适用于高温合金渗铝层的检测;而高温合金渗铝层与基体没有明显分界面,所以超声波测厚法也同样不适用于高温合金渗铝层的检测。

2 渗铝层组织成分分析

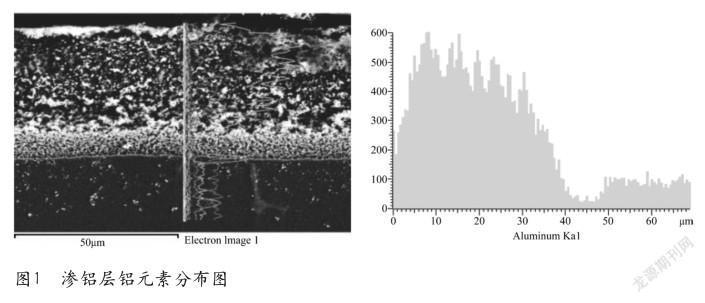

渗铝是在一定温度下将铝原子渗入工件表面的一种化学热处理工艺,即铝在金属或合金表面扩散渗入的过程[3]。对K403材料渗铝时,镍原子向外、铝原子向内扩散,铝含量逐渐降低,形成渗铝层。根据渗铝层金相图,渗铝层分为内外两层,外层主要为δ相(Ni2Al3)、β相(NiAl),铝元素含量高,约25%左右,向内的铝含量逐步减小;内层主要为γ′(Ni3Al)相,铝含量低,逐步与基体材料一致。如图1所示。

叶片基体材料K403属于镍基高温合金,经查阅材料手册,其主要成分为γ相、γ′相、γ-γ′相、MC碳化物。其中,γ′相是合金强化相,占比最大,约为总成分的58%至59%[4]。

通过对比,叶片基体K403和渗铝层外层在组织成分上存在差异,渗铝层外层主要为δ相和β相,K403主要为γ′相。这为无损检测方法的应用建立了物理基础。

3 热电效应原理及应用

3.1 热电效应原理

渗铝层的存在改变了基体材料表面的电学性能。渗铝层和基体材料的費米能级不同,热电子逃逸功不同,如将其构成闭合回路,将产生接触电势,这一电势同时受温度和材料影响,遵循热电第一效应(塞贝克效应)和热电第二效应(帕尔贴效应)原理。

热电第一效应是指两种金属接触时会产生接触电势差,电势差取决于两种金属中电子逃逸功及电子浓度。如果使两个接触点温度不同,将在回路中产生热电流,其方向遵循下列规律:Bi→Ni→Pd→U→Cu→……Sb→Te→Al→……当序列中任意两种金属组成闭合回路时,电流将从排序较前的流向较后的。

热电第二效应是指两种不同金属构成闭环回路,当回路中存在直流电流时,两个接头之间将产生温差。热电第二效应是第一效应的逆效应。

因此,可以利用渗铝层引起的基体材料电学常数变化来识别材料表面是否存在渗铝层。根据该理论,以一点作为基准点,另一点作为检测点,通过比较金属接触点之间的电势差形成对检测结果的判断。对渗铝层(Al)、基体(Ni)、基准探头(Cu)、检测探头(Cu)构成的回路进行电势分析,存在两类4种情况。

1)第一类

两探头接触不同成分区域,有两种情况(见图2)。

● 检测探头接触位置有渗层,基准探头接触位置无渗层。

△E=-(检测探头→渗铝层)-(无渗层→基准探头)<0

● 检测探头接触位置无渗层,基准探头接触位置有渗层

△E=(无渗层→检测探头)+(基准探头→渗铝层)>0

2)第二类

两探头接触相同成分区域,有两种情况(见图3),此种情况下需在检测探头上设计加热线圈,以加大溢出功,与基准探头处形成电势差。

● 检测探头、基准探头接触位置均有渗层

△E=-(检测探头→渗铝层)(加热)+(基准探头→渗铝层)<0

● 检测探头、基准探头接触位置均无渗层

△E=(无渗层→检测探头)(加热)-(无渗层→基准探头)>0

综合分析以上两类四种情况:当△E<0时,检测探头接触位置有渗层;当△E>0时,检测探头接触位置无渗层。

3.2 样机试制及验证

根据理论分析得出,采用热电效应原理检测有无渗铝层是可行的,因此委托专业厂家设计了渗铝层检测仪,原理图如图4所示。

检测仪电器部分主要由4个模块组成:探头,包括检测探头和基准探头;温度补偿模块;判断电路;显示输出模块。温度补偿模块对检测探头加温;检测探头与判断电路相连,将探测到的信号传给判断电路,判断电路对信号进行判别,输出有/无渗层的信号;显示输出模块与判断电路相连,接收判断电路输出的判别信号,并显示有/无渗层。渗铝层检测仪样机如图5所示。

3.3 工程化应用

为了验证渗铝层检测仪的检测准确性,随机抽取36台发动机共273片待检叶片进行检测。每片叶片榫头选择榫齿与伸根段转接处、第一榫槽R和第二榫槽三个检测点,共计819个检测点,检测点位置分布如图6所示。

检测仪能直观显示有/无渗铝层,单点检测时间不超过3s。检测完成后,对上述叶片进行剖切,采用金相法验证检测仪的检测准确性,结论完全吻合,检测准确率达到100%。

4 结论

基于热电效应原理可检测K403材料表面是否存在渗铝层。当前应用该技术可实现定性检测渗铝区有效渗铝和非渗铝区误渗的情况。但有关渗层的定量检测方法还需一步研究,最终实现渗层厚度、质量、组织成分等的无损检测。

参考文献

[1]盛常松,晁君瑞,苏志文.渗铝、共渗技术及钢材防腐蚀[M].北京:中国石化出版社,2015.

[2]谢孟云,汪诚,等.复合强化对渗铝K403合金组织和力学性能的影响[J].中国表面工程,2018(2):26-31.

[3]齐宝森,王忠诚,李玉婕.化学热处理技术及应用实例[M].北京:化学工业出版社,2015.

[4]《航空工程材料手册》编委会.航空工程材料手册(第二版)[M].北京:中国标准出版社,2002.

作者简介

关晓全,工程师,主要从事航空修理无损检测技术工作。