复合相变材料的制备及其电子器件热控应用研究

*张硕 唐旭东 徐涛*

(1.中国航天科工集团8511研究所 江苏 210007 2.广州大学土木工程学院建筑节能研究院 广东 510006)

1.引言

以潜热形式储能的材料称为相变材料(PCMs),其在相变循环过程中具有恒定的吸收和释放热量的能力,形成了蓄热和放热现象[1-2]。另外,由于在相变过程中,相变材料的温度维持恒定不变,所以可以应用于温度控制领域。近年来,电子芯片等元件发展迅速,有微型化、高功率的特性,元件的散热问题是制约其发展的因素之一,而相变材料可以在一定程度上对电子元件形成热保护,确保其在低温工况下运行。张芳等[3]设计了一种以石蜡为相变材料的电子温控装置,研究表明,该装置可以有效减缓温度升高至上限的速率,能够满足间歇性运行的电子元件的过热保护。

有机相变材料已在许多应用中得到成功测试和实施,如建筑中的空间加热、电子设备等领域,它具有一致熔化而不发生相分离的能力,但有机相变材料的导热系数比较低(0.1-0.35W/(m·K)),需要其他措施来提高传热速率[4]。金属一般具有较强的导热性能,张寅平等[5]等在石蜡中添加了不同的金属微粒来比较对其导热系数的影响,结果表明随着金属粉末的质量分数增加,材料的导热系数不断增强,质量分数为20%的铝粉和铜粉,对材料的导热系数分别提高了48%和24%。Fok S.C.等[6]设计了一种铝制翅片辅助电子设备散热,该设备通过将相变材料封装在金属腔体内,解决了相变材料固液相变时存在的形状不稳定和泄露问题,通过实验和模拟的方式,验证了铝制翅片结构有利于增强相变材料传热能力。

膨胀石墨是一种轻质多孔的材料,具有良好的导热性能,对非极性有机大分子物质具有很强的吸附能力[7],可以作为有机相变材料的支撑材料。Py X.等[8]使用膨胀石墨吸附石蜡,制备出了膨胀石墨质量分数为2%至10%的石蜡/膨胀石墨复合相变材料,材料的导热系数有了明显提高,不过由于膨胀石墨的含量过少,不能给石蜡提供充足的吸附孔,制备的复合相变材料容易发生泄漏。丁鹏等[9]探究了膨胀石墨含量更高的石蜡/膨胀石墨复合相变材料,其中膨胀石墨质量分数为40%的材料的升温速率提升了158%,降温速率提升了40%,并且明显地减少了温度变化的波动性。

本文制备并测试了一种有机物/膨胀石墨复合材料,其中膨胀石墨的质量分数为85%,通过数值模拟的方法,验证了其应用于电子设备散热部件时,可以有效延长设备达到限定温度的时间,提高电子元器件抗热冲击的能力。

2.复合相变材料制备及其热性能分析

(1)复合相变材料的原料及制备

原料:有机物熔点为70℃,焓值270J/g,购自珠海正方节能科技有限公司。选择粒度为50目的膨胀石墨,膨胀率200mL/g,购自山东青岛石墨股份有限公司。

本研究采用熔融共混方法。首先将一定质量的石蜡加入烧杯中,并将烧杯放入数字恒温水浴锅中加热,水温设置为80℃。等到石蜡完全融化为液体后,加入质量分数为15%的膨胀石墨,在水浴锅中继续搅拌30min。最后当混合物变为质地均匀、黑色的粉末状后,有机物/膨胀石墨复合相变材料制备完成,将烧杯从水浴锅中取出并冷却。

(2)复合相变材料的相变温度和焓值

采用差示扫描量热计(DSC 204F1耐驰仪器有限公司,德国)对样品的相变过程进行分析,测试其相变温度和焓值。每次测量取样的质量约为10mg,在氮气环境下进行测试,温度变化速率设置为5℃/min。如图1所示,分别为纯有机物和膨胀石墨质量分数为15%的复合相变材料的DSC曲线,可以看出加入膨胀石墨对相变材料熔点没有明显影响,为70℃。另外纯有机物的焓值为270.4J/g,复合相变材料的焓值有了明显降低,为221.5J/g。

图1 纯有机物(a)及复合相变材料(b)的DSC曲线

(3)复合相变材料的导热系数

为了检验复合相变材料的导热性,采用瞬态平面热源法测量纯有机物和膨胀石墨质量分数为15%的复合相变材料样品的热导率,在TPS2500热常数分析仪(瑞典Hot Disk公司)上,使用5465型探针进行测定。在测量之前,使用自制模具将样品压缩成型为Φ30mm×10mm的圆柱形块体,压力约为0.5MPa。复合相变材料导热系数为5.1W/(m·K),相比于纯有机物(0.36W/(m·K))提高了约12倍。

3.仿真计算及分析

采用Fluent热仿真软件对应用了复合相变材料储热板的电子组件进行模拟,检验复合相变材料的实际应用价值。设定的复合相变材料物性参数为相变温度70℃,相变潜热220J/g,导热系数为5W/(m·K),密度为0.9g/cm3,比热容为1.5J/(g·K)。

(1)电子组件模块结构

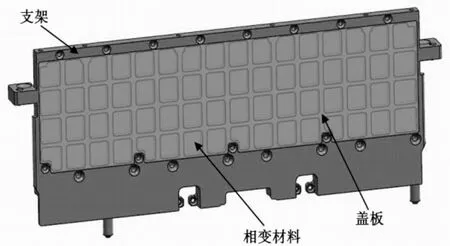

储热板由底板、盖板、相变材料组成,如图2所示。外型尺寸:182.2mm×67.5mm×10.3mm。重量:≤0.13kg。

图2 储热板组成

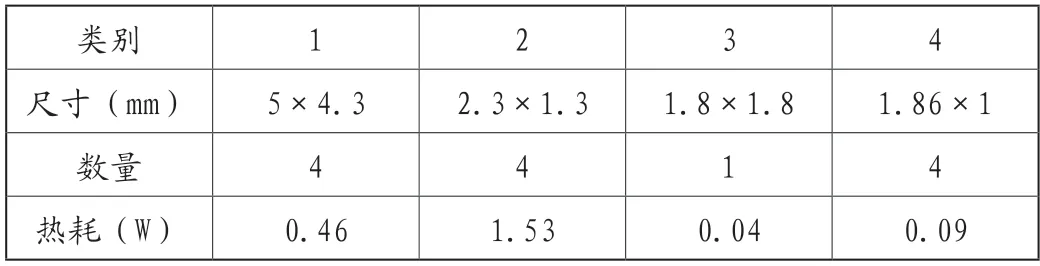

在65℃的环境温度下,储热板可以将芯片(总热量不超过34.4W)产生的热量通过支架传导,由相变材料吸收,在180s内保证组件壳体温度不超过90℃。其中主要发热芯片包括四类,芯片分布如图3所示,组件功率总计:33.44W,特性如表1所示。

表1 发热芯片参数

图3 热功耗分布示意图

(2)仿真结果

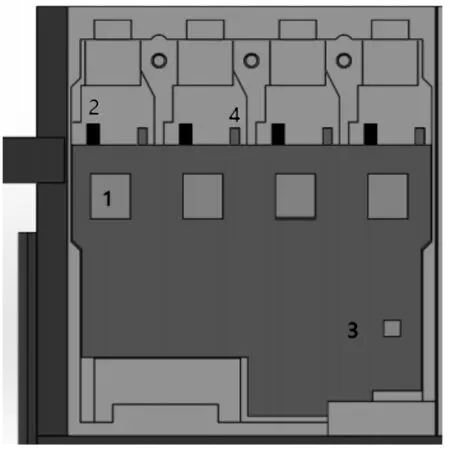

已知热功耗以及65℃环境温度等条件,建立仿真模型,得到仿真结果。图4为四类芯片(t1,t2,t3,t4)表面升温曲线。随着电子组件运行,四类芯片温度不断升高,当运行时间到达27s左右时,芯片温度升高速率降低,出现恒温阶段(在345K~352K左右)。该阶段持续时间约为100s,是由于加热过程中,温度达到复合相变材料的熔点,并开始融化吸收大量潜热,造成温度减缓增长。130s左右恒温阶段消失,温度继续快速增长,此时复合相变材料已经完全融化,电子组件吸收的热量以显热为主,复合相变材料的功能得到充分发挥。

图4 芯片表面温升曲线

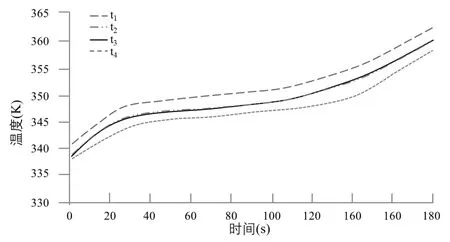

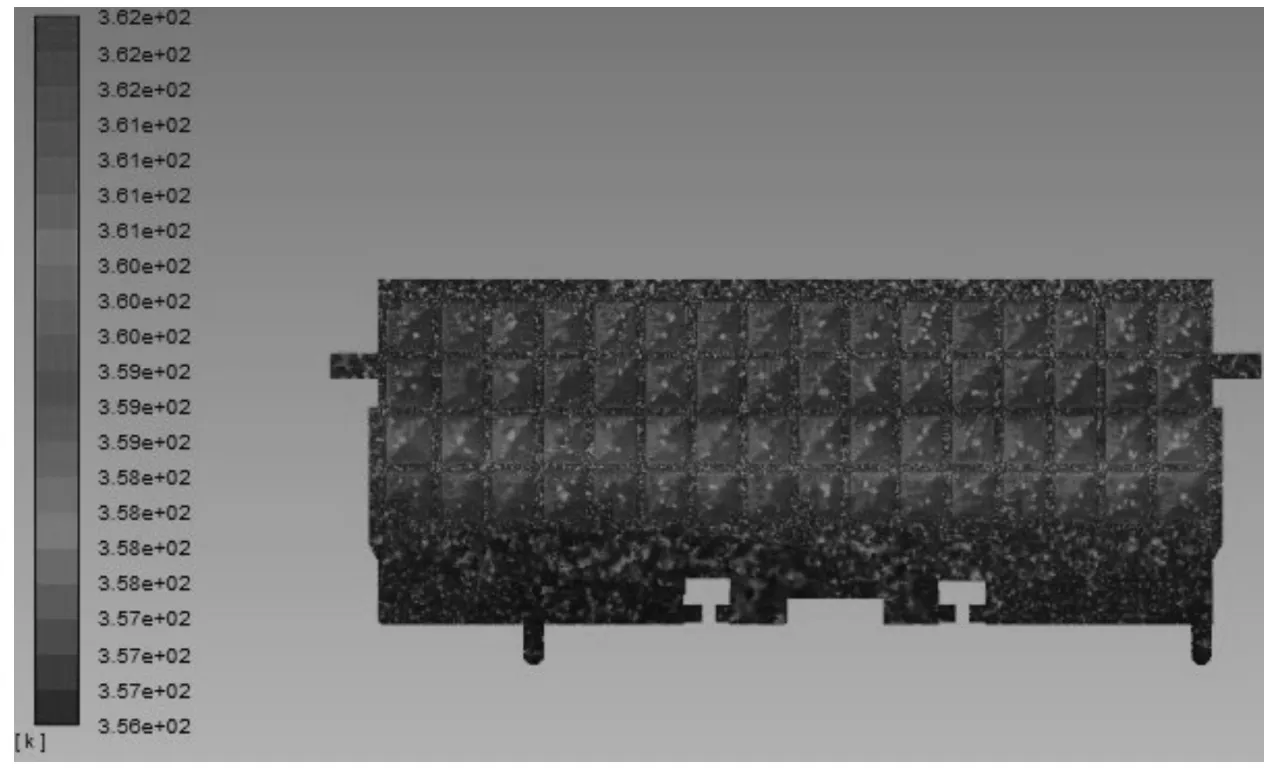

图5和图6分别为芯片和电子组件在180s后温度分布示意图。由于复合相变材料在升温过程中吸收了大量热量,使得电子组件的升温速率大大减缓。热耗最高的2类芯片,运行180s后最高温度为89.34℃(362.49K),而热耗最低的3类芯片,最高温度仅为85.19℃(358.34K)。综上所述,在65℃的环境温度下,储热板可以将组件(总热量不超过34.4W)产生的热量通过支架传导,由相变材料吸收,在180s内保证组件壳体温度不超过90℃。

图5 芯片温度分布示意图

图6 电子组件温度分布示意图

4.结论

本研究制备了有机物/膨胀石墨复合相变材料,利用膨胀石墨良好的吸附性能,给有机物作为支撑材料,同时提高了其导热系数。然后通过数值模拟的方式,对该相变材料的可靠性进行验证,研究了电子元件散热支架填充了复合相变材料之后,芯片和储热板运行后表面的升温过程,分析了该相变散热器的抗热冲击性能,结论如下:

(1)膨胀石墨质量分数为15%的有机物/膨胀石墨复合相变材料具有较高的相变潜热,为221.5J/g,另一方面导热系数为5.1W/(m·K),比纯有机物的导热系数提高了约12倍。

(2)复合相变材料应用于储热板中,由于相变材料融化吸收大量热量,升温过程出现较长时间的恒温阶段,可以大大增加电子组件达到最高允许温度的时间,表明该复合相变材料满足电子组件对散热的技术要求。