医疗废物焚烧炉渣制备结构材料的研究

*孔旺盛

(上海市固体废物处置有限公司 上海 201815)

1.引言

近年来,随着医疗废物产生量的不断增长,医疗废物的处理处置问题引起广泛关注。目前,高温焚烧是国内外处理医疗废弃物的主要手段,焚烧过程中会产生20wt%-25wt%的炉渣。根据《国家危险废物名录(2021)》中豁免管理清单中规定,医疗废物焚烧处置产生的底渣,满足《生活垃圾填埋场污染控制标准》(GB16889)要求进入生活垃圾填埋场填埋,全过程可不按照危险废物管理[1]。医疗废物焚烧处置过程中产生的炉渣主要成分为金属和无机非金属材料,其重金属浸出浓度远低于危险废物鉴别限值,不属于危险废物,具有很大的资源化利用潜力[2]。有研究中提出炉渣的资源化应用方向为制备玻璃陶瓷,但是玻璃陶瓷熔铸所需温度较高[3],有些体系的制备温度甚至达到1500℃[4-7]。在实际应用中存在能耗大,设备造价昂贵的问题,且得到的产品品质容易受到原料成分波动的影响。

医疗废物焚烧炉渣中含有大量的无机物,质地较脆,可通过粉体工程手段制备出较为均匀的粉体。无机粉体在较高的温度下会发成熔融或烧结反应,从而赋予材料很好的力学性能和化学稳定性,因此,以炉渣为原料制备具有优异力学性能的结构材料是将其变废为宝的一个非常可行的方向。

2.材料与方法

(1)实验材料

实验涉及的医疗废物焚烧炉渣由上海市某医疗废物焚烧处置基地提供。通过X射线荧光光谱仪(XRF)及X射线衍射仪图谱(XRD)对其进行化学成分和结构测定。

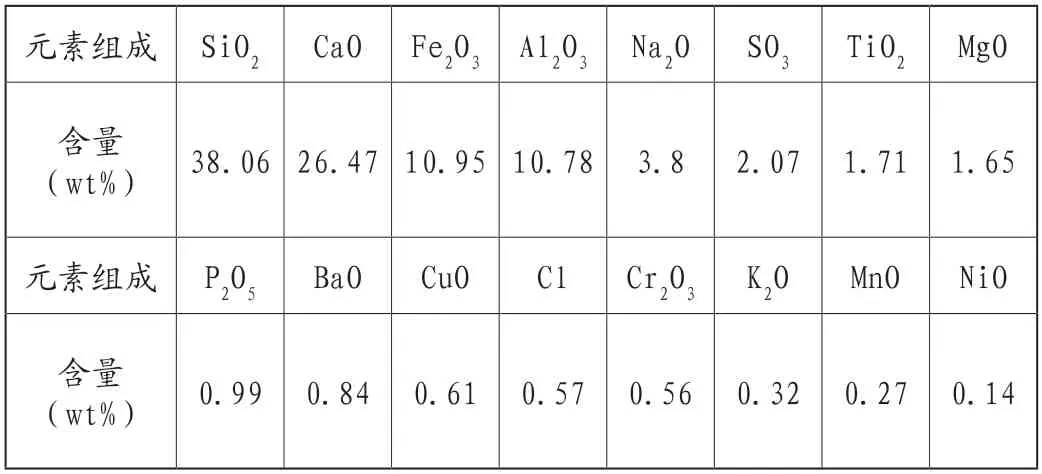

可以得出炉渣的主要成分为SiO2(38.06%)、CaO(26.47%)、Fe2O3(10.95%)和Al2O3(10.78%),合计占炉渣总质量86.28%。其余成分包括碱土金属氧化物、过渡金属氧化物和非金属氧化物等,在炉渣中占比较小。详见表1。

表1 医疗废物焚烧炉渣的化学组成

由XRD图谱可以看出,炉渣成分较为复杂,主要为钙铝黄长石、氧化亚铁、石英以及硅酸盐类矿物。炉渣的主要成分为无机非金属材质,可通过资源化工艺将炉渣制备成无机非金属材料。

图1 炉渣粉体的XRD衍射图谱

(2)实验方法

①造粒:为了得到均匀成型的炉渣粉体,将炉渣在200℃条件下干燥6h后,采用卧式滚磨机(滚磨机的材质为氧化铝陶瓷,磨球为Al2O3或ZrO2材质)进行破碎、滚磨,滚磨过后,将炉渣通过60目筛网,筛去难以磨碎的大块金属即得到均匀的粉体,再向粉体中加入1.5wt%的PVA水溶液进行造粒。

②制样:通过干压模具将造粒粉体在10MPa-20MPa压力之下压制成生坯。再将生坯置于马弗炉中加热至1000℃,恒温2h,待其自然冷却放至室温后制成样品。

(3)实验仪器

炉渣材料的抗压强度和弯曲强度检测采用Instron-5000R万能试样机;粉体颗粒及烧结后样品的微观形貌检测采用Hitachi S-4800场发射电子扫描显微镜;样品断面元素成分分析采用Genesis 4000 EDAX能谱仪;样品的物相成分分析采用BRUKER D8 FOCUS X射线衍射仪。

3.结果与讨论

(1)粉体成型

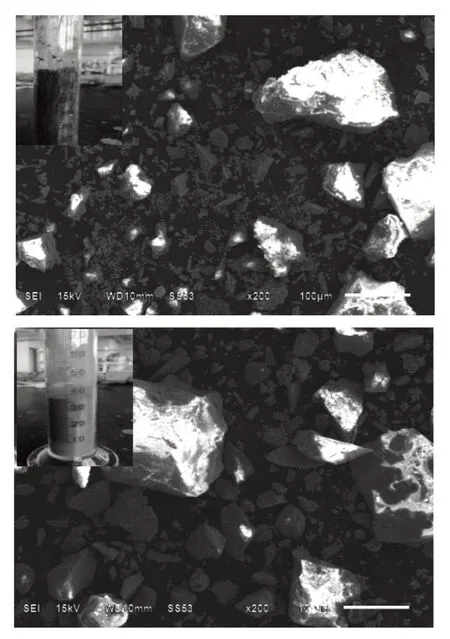

从图2可以直观看出,医疗废物焚烧炉渣未经造粒仅通过滚磨破碎后得到的粉体呈现出棱角明显、烧结后部分粉体出现开裂的现象,得到的粉体松装密度较低,流动性较差,而且在压制的过程中材料中的气体难以排出,使得体系中产生较大的应力,从而导致烧结后的产品强度较低,部分粉体产生开裂的现象。

(4)我们将向“一带一路”沿线发展中国家提供20亿元人民币紧急粮食援助,向南南合作援助基金增资10亿美元,在沿线国家实施100个“幸福家园”、100个“爱心助困”、100个“康复助医”等项目。我们将向有关国际组织提供10亿美元落实一批惠及沿线国家的合作项目。

图2 未造粒的粉体烧结后产生开裂

本研究采用1.5wt%的PVA水对炉渣粉体进行造粒,从图3量筒中粉体的状态可以看出,经过造粒后,炉渣粉体的流动性有明显的提高。从量筒中粉体体积的变化可以得出,粉体体积明显减小,其松装密度由造粒前的0.85g/cm3增加到1.62g/cm3。

从粉体造粒前后外观形貌的电子扫描显微镜对比图(图3)中可以得出,粉体形貌显示造粒之前,大部分粉体呈现为小粒径的粉体,而造粒后的粉体呈现出明显的聚集现象,小颗粒的粉体数量明显减少,主要为大颗粒的块状粉体。这是由于造粒前粉体的粒径小,比表面积大,表面能较高,相互之间容易出现粘连搭接,从而使得粉体的流动性变差、堆积密度降低[8];而粉体经过造粒后,小粒径的粉体团聚成较大粒径的颗粒,这极大减少了粉体间的粘连搭接,从而使得粉体的流动性增强,松装密度变大。

图3 粉体造粒前后外观形貌的变化

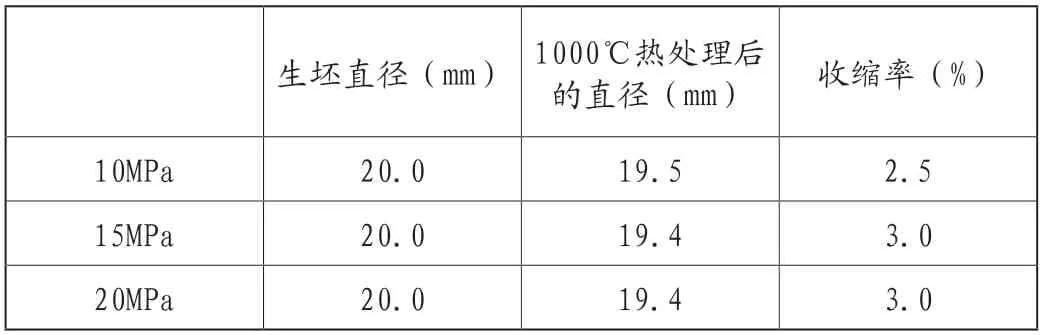

将造粒后的粉体分别在10MPa、15MPa和20MPa的压力下制成生坯,然后在马弗炉中加热至1000℃的条件下热处理2h,在1000℃处理2h后得到的试样收缩较小,热处理前后试样尺寸及收缩率的具体数值如表2所示。从表中可以看出,虽然成型压力差别比较大,但是样品的烧结收缩率非常接近,均在2.5%-3.0%范围之间,由此表明样品在烧结过程中的尺寸稳定性非常好,在不同的压力下仍可保持较好的稳定性。

表2 热处理前后试样尺寸及收缩率

以PVA作为粘结剂造粒,不仅提高了粉体的流动性,赋予了材料良好的成形性能,同时也提高了压制生坯的强度,减少弹性后效的作用[9],在压制和烧结过程中试样不容易开裂,有利于性能的提高。

图4 粉体经过造粒后制备的样品

(2)力学性能

①抗压强度

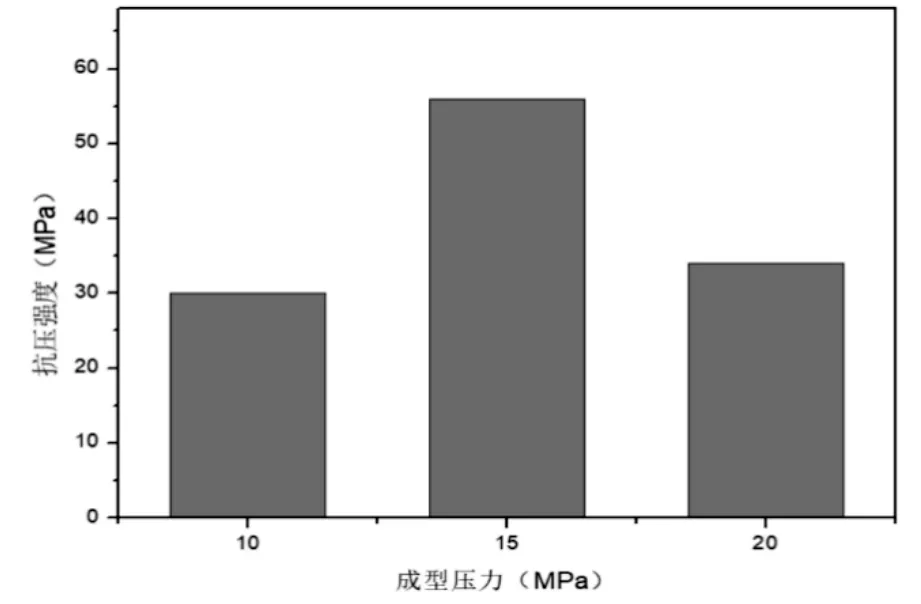

生坯经过热处理后,得到的样品的抗压强度结果如图5所示,从图中可以看出样品具有较高的抗压强度,样品的抗压强度和成型压力之间并不呈线性关系。在10MPa下制备的样品的抗压强度为30MPa,20MPa的成型压力下制备的样品的抗压强度为34MPa,而15MPa的成型压力下制备的样品的抗压强度达到56MPa,远高于《烧结多孔砖》(GB13544-2000)中一等品建筑用砖30MPa的抗压强度要求,说明样品已经达到且高于制备建筑材料的标准。随着处理工艺的进一步优化,烧结后样品的力学性能有更大的提升空间,除了在建筑材料领域,该炉渣制备材料在其他结构材料领域也将会有更大的应用前景。

图5 不同成型压力样品的抗压强度

②弯曲强度

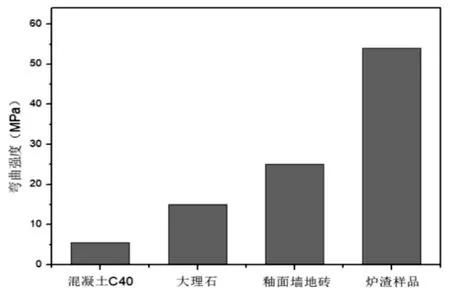

弯曲强度是无机非金属材料另一个重要的使用性能指标,指材料在弯曲负荷作用下破裂或达到规定弯矩时能承受的最大应力。取15MPa的压力下成型的热处理样品进行弯曲强度的测试,测试结果见图6。可以看出15MPa的压力下成型的炉渣样品测得平均弯曲强度达到了54MPa,而混凝土C40、大理石、釉面墙地砖的弯曲强度均小于炉渣样品的,其中目前常用的混凝土C40的弯曲强度最小,仅为5.5MPa,而天然优质大理石的弯曲强度为14MPa[10],釉面墙地砖的弯曲强度的国家标准为24.5MPa[11]。由此可以得出,与上述无机非金属材料相比,炉渣制备的样品在弯曲强度方面有着较为显著的优势。

图6 炉渣样品与其他无机非金属材料的弯曲强度的对比

(3)耐水耐酸性

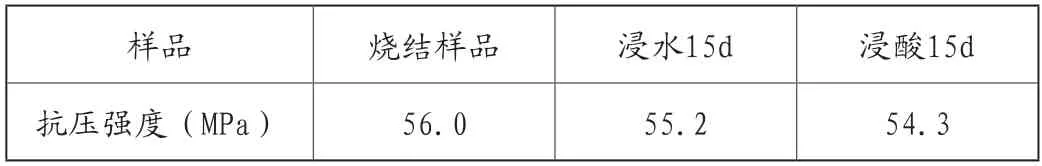

取15MPa压力下成型的热处理样品在自来水及1mol/L浓度的HCl水溶液中浸泡15天,而后将样品取出,洗涤烘干后进行抗压强度测试,测试结果见表3。从水浸和酸浸后样品的抗压强度的测试中可以看出,经过两种手段处理的样品的抗压强度均变化较小。水浸样品的抗压强度由原抗压强度为56MPa变为55.2MPa,下降了1.43%,而酸浸样品的强度变为54.3MPa,下降3%,说明经过水浸和酸浸后的样品抗压强度略有降低,但仍具有很好的力学性能。

表3 水浸及酸浸后样品抗压强度

(4)热处理样品显微结构分析

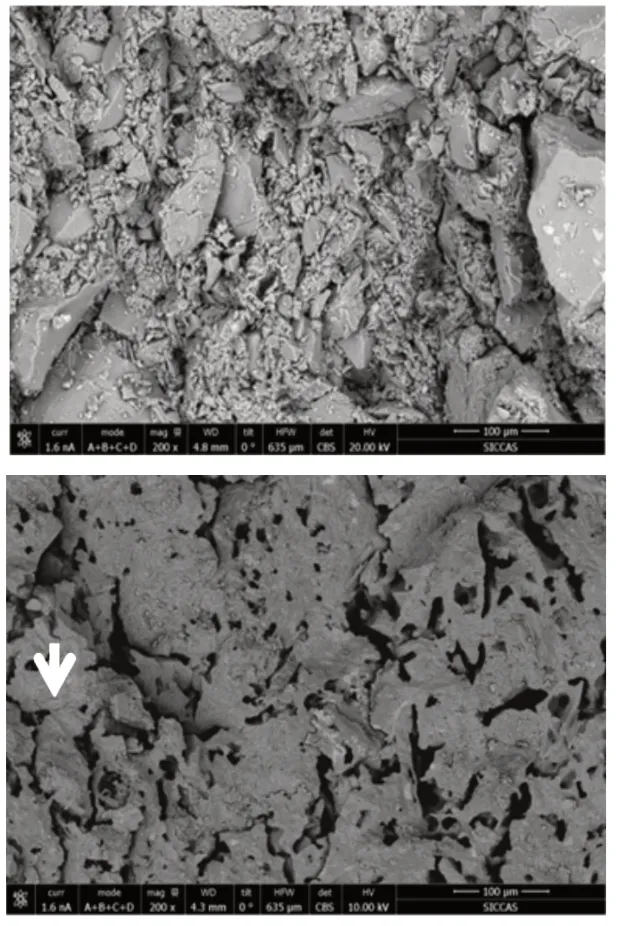

900℃和1000℃热处理的样品微观结构如图7所示。从图中可以看出900℃和1000℃热处理的样品微观结构明显呈现出了不同的结构,样品在900℃条件下内部颗粒并未发生明显的粘结或是烧结,热处理后样品的强度很低,可轻易掰断,表明在该温度下样品的内部结构并未发生明显的变化,样品的抗压强度很低。而经过1000℃热处理后的样品,生胚内部的结构发生了巨大的变化,颗粒之间紧密粘结形成一种连续的整体性结构。

图7 900℃(上)和1000℃(下)热处理样品的微观形貌

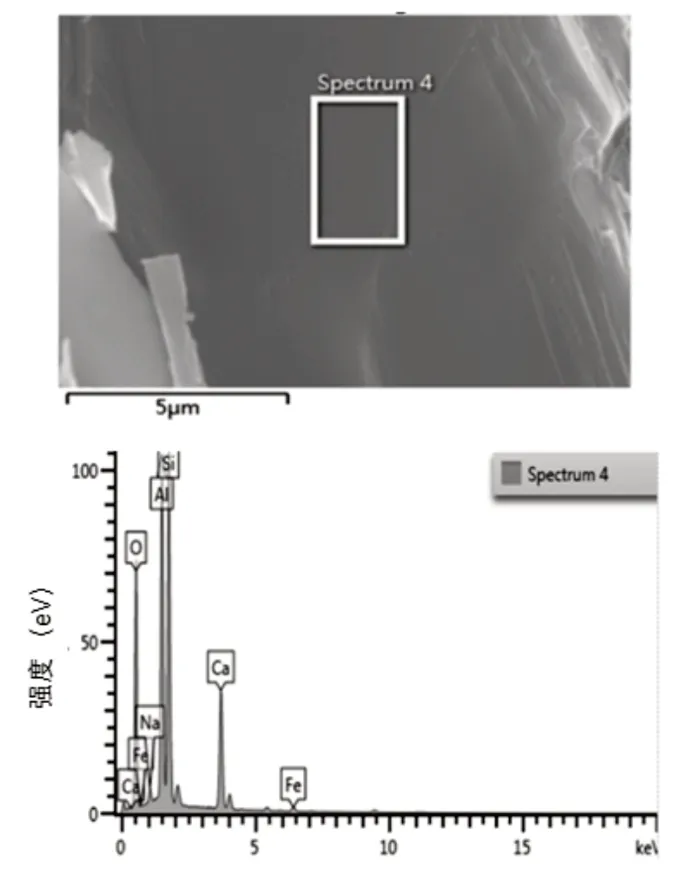

选取1000℃热处理后样品的连续相中的一部分放大观察,发现其表面仍然较为光滑,无晶粒晶界特征。从EDS能谱分析结果对其成分进行分析,显示该处主要成分为Ca、Si、Al、Na、Fe(图8),说明这几种元素的氧化物在高温条件下易生成连续的玻璃相[12]。

图8 样品的连续相结构及EDS能谱分析结果

结合SEM图像中样品的内部具有很多不规则孔洞的显示结果,在孔洞的尖端极易产生裂纹,这是样品产生破裂的主要原因。通过调整粉体的颗粒形状和粒径分布,优化样品内部的空隙结构,可进一步提高样品的力学性能,从而得到结构性能优异的材料。

(5)样品物相分析

经过1000℃热处理2h后的样品的XRD衍射图谱如图9。可以看出图谱的左侧有典型的馒头峰,表明材料中有玻璃相生成,与SEM的观测结果相一致。样品的主要物相为钙铁榴石,而尖晶石、黝方石等物相含量较少,与热处理前样品的成分具有较大差异,表明钙铝黄长石、石英、氧化亚铁等物质在高温下发生了较充分的固相反应。

图9 1000℃热处理2h后的样品的XRD衍射图谱

通过玻璃相的粘结以及不同成分间的固相反应,材料中的不同成分和结构单元连接在一起,赋予了材料优异的力学性能和耐水耐酸性能。作为主要成分的钙铁榴石属等轴晶系,莫氏硬度为6.5-7.5,高于普通玻璃和石材,且其在室温~1045℃范围内仍然可以保持很好的热稳定性,因此使得以医疗废物焚烧炉渣制备得到的样品作为结构材料具有很好的应用前景。

4.总结

医疗废物焚烧炉渣作为一类特殊的固体废弃物,含有大量的金属和无机非金属材料,并且由于其重金属含量低,不属于危险废弃物,具有资源化利用的潜力。通过造粒和热处理烧结工艺后,可制备得到具有优异力学性能的建筑材料。

(1)医疗废物焚烧炉渣由于含有较多的脆硬性成分,可使用较为先进的粉体工程技术对其进行精细加工,通过球磨造粒等工艺手段可以制备出适合高压成型的粉体原料;

(2)在15MPa的成型压力和1000℃的热处理条件下,样品可表现出很好的力学性能,抗压强度可达56MPa以上,弯曲强度达到54MPa,且具有优异的耐水、耐酸性能;

(3)材料强度的提高主要是因为高温下形成的玻璃相的粘结以及不同成分间发生固相反应而结合在一起,在材料内部形成一种连续的结构;

(4)样品的内部有很多不规则的孔洞,在孔洞的尖端极易产生裂纹,这是样品产生破裂的主要原因,通过进一步调整粉体的颗粒形状和粒径分布,优化样品内部的空隙结构,可以进一步提高样品的力学性能,制备得到性能优异的建筑材料;

(5)热处理前后炉渣的物相组成变化很大,在热处理前炉渣的主要成分为钙铝黄长石、石英、氧化亚铁的物质,而热处理之后形成的物相以钙铁榴石为主,还有少量的尖晶石等物相。