轮胎成型机旋转密封技术研究

平律

(天津赛象机电工程有限公司,天津 300384)

随着市场对轮胎的需求日益增长,轮胎成型机的市场竞争也是日趋激烈。成型机供应商“争分夺秒”,力求减少单条轮胎的生产时间,提高设备的生产效率。高的生产效率意味着对设备零部件的使用寿命提出了更高的要求,轮胎成型车间设备维护人员的工作就显得更加重要。成型车间一般会在1~1.5个月定期对设备进行维护与保养,包括复验设备的精度、直线导轨和带座轴承等运动部件加注润滑油等,以确保设备以最佳的状态生产。这其中成型鼓机箱旋转密封的维护需要定期检查旋转密封轴承的工作状态、O型静密封、唇形密封圈的密封性能等。

1 结构分析

常见的结构设计中成型鼓主轴材质会选用合金结构钢毛坯锻造,再加上热处理和表面处理,提高主轴表面的硬度和耐磨性。

以轮胎规格为195/60R15为例,冠包侧、单胎体、单层冠带、单条胎的生产时间为47 s,随着设备单条轮胎生产时间的缩短,旋转密封零件的散热时间减少,会加剧唇形密封圈对于主轴的磨损。根据现场测试的结果,连续正常生产的情况下,旋转密封分气块的温度能达到94 ℃,唇形密封圈对于主轴的磨损是日积月累的。当生产达到2个月,唇形密封圈的磨损加剧导致密封失效,影响设备的正常生产。更换一套旋转唇形密封圈需要2~3名维修人员花费4 h左右的时间,才能恢复设备满足正常的使用需要。当测试进行到18个月时,此时旋转密封唇形密封圈已经更换了6次。此时主轴表面硬化层磨损严重,磨损量在0.5 mm,新的唇形密封圈已经不能起到密封作用,只有更换主轴才能解决问题,这就极大的增加设备的维护成本和维修难度。

为了攻克旋转密封使用寿命的问题,我们在结构、材料、热处理、表面处理方式等方面做了大量试验,主要是为了测试主轴、唇形密封圈的使用寿命、密封情况。测试一主轴使用合金结构钢,毛坯锻造粗加工后做调质处理,在与唇形密封圈接触的外圆上做氮化处理,增加表面硬度和耐磨性。分气块使用45钢,唇型密封圈使用L形圈。测试一设置了3路分气块,要求对每路分气块进行通气保压试验,供入压力为0.5 MPa的气源,此时关闭气源,仔细观察压力表数值变化,标准为1 min内掉压不超过0.2 MPa,在保压过程中需手动对密封进行旋转,确保装置在旋转过程中不会出现气体泄漏。

唇形密封圈材质为含油石墨,紧固相邻分气块之间的连接螺钉需要使用扭力扳手,扭矩为10 N.m,过大的扭矩会导致唇型密封圈产生塑性变形,影响密封效果。测试的步骤为主轴正反转交替进行,1 s转动1圈,同时通入气源压力为0.3 MPa的气体。每天测试时间8 h,在经历了4万次的旋转周期后,主轴表面出现了深度为0.005 mm的沟槽,试验结果不理想。思考在测试一中的测试步骤实际上与正常的生产流程有区别,正常的生产时每贴完一层料系统会有短暂的暂停时间,这是否会改善主轴的磨损情况?在测试一中,在分气块不通气的情况下,由于唇型密封圈与主轴接触产生的摩擦力,每一路分气块上的摩擦扭矩为17.96 N.m。当分气块中供入0.5 MPa的压力后,因摩擦力产生的扭矩为34.96 N.m,3路分气块产生的扭矩为104.88 N.m。系统需要克服摩擦力产生的反向扭矩做功,摩擦会产生大量的热。测试现场环境温度为30 ℃,系统在连续运行4 h后,分气块外表面的温度为87 ℃;系统在连续运行8 h后,分气块外表面的温度为95 ℃。

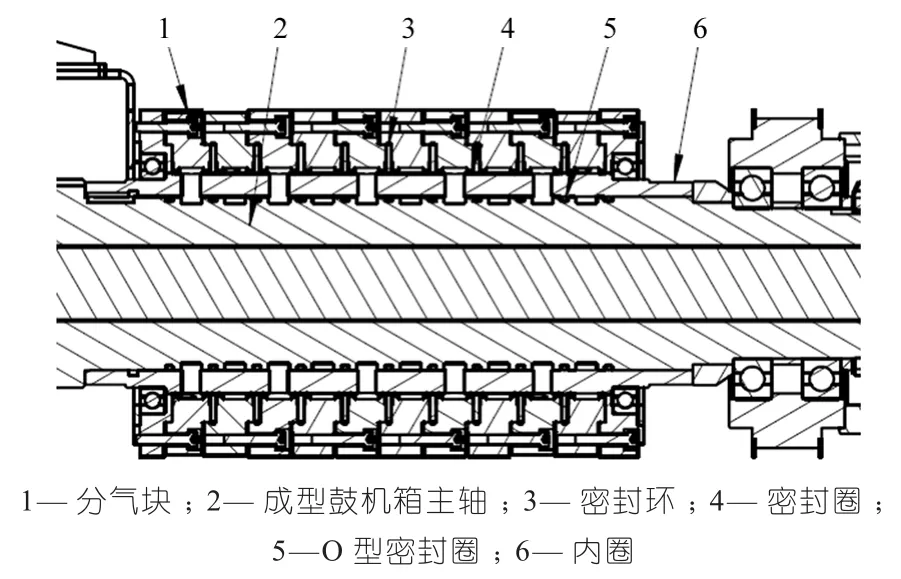

有了第一次的测试经验,测试二在旋转密封的结构上做了一些改善。现有成型鼓机箱旋转密封装置十路分气块之间使用10个螺杆整体连接,连接完成后,再逐个测试分气块的静密封性能。在实际安装过程中,整体连接后很可能会出现个别分气块漏气的问题,此时需要将10个分气块全部拆开再重新安装密封圈,过程比较费时。新的旋转密封结构每个分气块能够单独试气、保压,提高装配、试气成功率。新的旋转密封结构,相邻分气块单独使用螺钉连接,当1号分气块和2号分气块连接完成后,可以测试1号分气块的静密封性能;以此类推,每一组分气块试气、保压成功以后再进行下一组分气块的安装,提高了旋转密封一次装配、试气成功的概率。图1为结构图。

图1 结构图

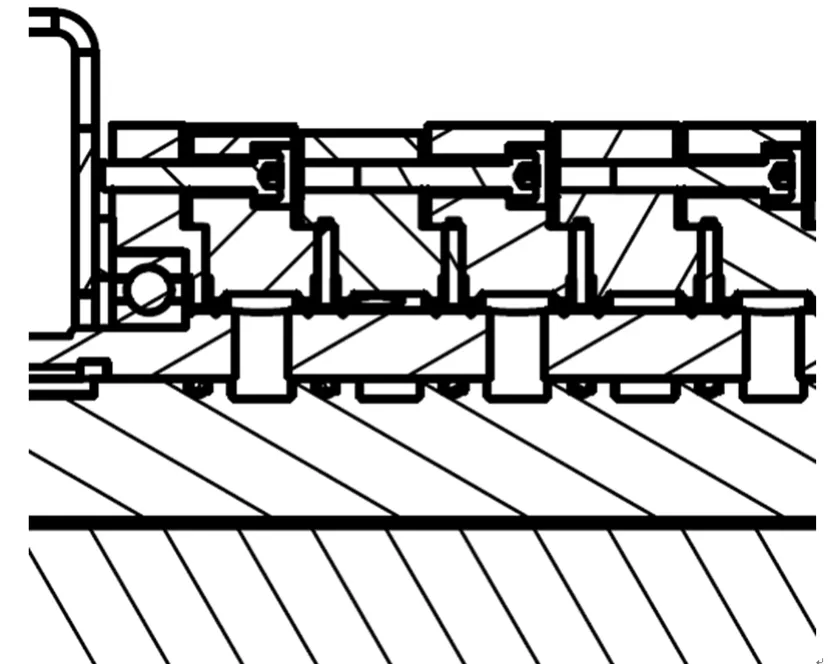

此设计方案主轴2和内圈6之间采用O型密封圈5静密封,内圈和分气块1之间使用L型密封圈4。相邻分气块之间使用密封环隔开,密封环上有径向排气孔,避免分气块之间蹿气。相邻分气块之间使用螺钉单独连接,当1号分气块和2号分气块连接完成后,可以测试1号分气块的静密封性能;以此类推,每一组分气块都是在试气、保压成功以后再进行下一组分气块的安装。气源从分气块通入,经过内圈,气体进入主轴给成型鼓供气。唇型密封圈的材质比较柔软,这决定了安装、拆卸旋转密封需要更加仔细。在客户现场更换唇型密封圈时由于没有拆卸旋转密封的工装,往往需要重复装配2~3次才能成功。有了现场多次更换唇形密封圈的经验,设计出了一套拆卸用密封圈的工装,首先需要将内圈内表面与主轴外表面涂抹机床导轨油;再将内圈缓慢匀速推进主轴。在上内圈之前,要检查所有气孔内外孔口是否光滑,如果有毛刺尖角,需要去除,保证内圈与O型圈接触部位光滑,不会出现切圈现象。新型成型鼓机箱旋转密封的结构,相邻的分气块之间使用密封环隔开,隔片上有排气孔,避免旋转密封发生蹿气,提高了旋转密封的稳定性;每一组分气块都是在试气、保压成功以后再进行下一组分气块的安装,提高了旋转密封一次装配、试气成功的概率,减少了后期维护的成本。图2为局部视图。

图2 局部视图

2 计算

与其它密封元件相比,O型密封圈结构简单,整体式沟槽设计能够降低加工和设计成本;结构紧凑,能够用于更小的零件中;安装简便,降低了风险,可以应对各种密封问题,如静态、动态、单作用或者双作用工况;材料选择范围广,适用于接大多数流体;存货量大,规格齐全,便于维护和修理。

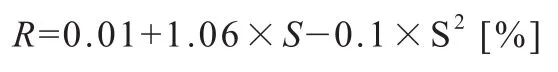

常用的O型密封圈材料有丁腈橡胶、氢化丁腈橡胶、氟橡胶、三元乙丙橡胶、硅橡胶。由于无法直接测量得到内圈表面的温度,测量分气块外表面的温度为95 ℃,考虑到设备连续生产,O型密封圈必须能够承受高温。O型密封圈使用氟橡胶材质,众所周知,氟橡胶具有阻燃性,极低的透气性以及极佳的耐臭氧性,耐风化性和耐老化性。氟橡胶的工作温度范围为-20~+200 ℃(短时间内可达+230 ℃),于是选用了能耐高温的O型密封圈作为内圈与分气块之间的静密封。此处O型密封圈为静态工况,主O型圈内径d1拉伸率在2%~8%。当O型密封圈被拉伸时,其横截面积会减少并且会变平,并且当安装在沟槽中时,横截面不再会呈现圆形。横截面减少的比例取决于内径拉伸的比例S。横截面减少的比例R主要受O形圈直径拉伸的影响,O形圈直径的拉伸比例在0~3%时,根据下面的公式计算:

横截面减少的比例R主要受O形圈直径拉伸的影响,O形圈直径的拉伸比例在3%~25%时,根据下面的公式计算:

对于活塞应用,拉伸比例S是根据下面的公式计算:

d3=活塞应用中的沟槽内径

对于活塞杆应用,拉伸比例S是根据下面的公式计算:

d5= 活塞杆直径

例如:对于O形圈内径被拉伸2%时,有效的横截面减少比例可通过以下公式计算:R=0.01+1.06×2-0.1×22[%]

在某些短运行周期的应用中,O形圈能够被用作密封轴上的旋转密封件。同时,应注意以下几点:为了能够起到旋转密封的功能,O形圈的安装必须符合旋转密封件的工作原理。旋转密封工作原理是基于拉伸的弹性密封圈受热会发生收缩(焦尔效应)。根据常规的设计标准,O形圈内径d1将略小于轴径,由于摩擦而产生的热量将使密封圈产生更大的收缩,这样会使旋转轴上的压力增大而无法形成润滑油膜,导致摩擦力更大,结果就是磨损增加,密封圈提前失效。了解旋转密封工作原理后,就可以阻止发生这种现象,旋转密封圈的规格时,气内径应该比所需密封的轴径约大2%~5%。当安装在沟槽中时,密封圈径向压缩,并被沟槽压向旋转轴。因此,密封圈在沟槽中稍微呈现波纹状,有助于润滑。

内圈材质选用合金结构钢,与唇形密封L形圈接触的表面经过超精加工。常用的提高零件表面硬度、耐磨性、耐蚀性、耐氧化、防辐射性能和自润滑型的方法有渗碳、渗氮、离子氮化、碳氮共渗、表面熔覆等。热喷涂涂层面积小时经济性差,对小零件进行喷涂或者所需涂层面积较小时,作为有用涂层结合在基体上的量占喷涂时消耗的喷涂材料的量较小,经济性差。综合考虑后内圈表面选择了氮化处理。内圈氮化后,不再需要淬火便具有很高的表面硬度(约1 100~1 200 HV)及耐磨性,而且具有高的热硬性,在550℃时,硬度仍有915~925 HV;在600 ℃时,硬度仍有 850~870 HV。

2.1 测试结果

测试二改变了测试一中的测试流程,每贴完1层物料时间间隔为2 s,系统的加、减速以及峰值速度均与现场正常生产时一致。测试二设置了10组分气块,测试流程完全按照正常的生产流程进行。在生产了5 000条轮胎后,我们拆下旋转密封内圈,使用千分表测量内圈,内圈表面没有出现磨损,旋转密封结构在测试阶段获得了成功。我们将旋转密封系统安装到轮胎成型机上,持续跟踪旋转密封系统在轮胎厂生产的情况及系统的稳定性。

3 结束语

总体来看,目前我国制造业仍处在国际分工的中低端,大而不强等问题突出,推动制造业提质升级任务紧迫。推动制造业从中低端迈向中高端,技术创新不可或缺。“中国制造2025”对于我们行业从业者来说,既是机遇更是挑战。不断创新,行业才能充满活力,进而推动轮胎成型机技术的不断提高,促进经济社会稳步向前发展。