白炭黑/炭黑填量对轮胎胎面胶性能影响的实验研究

刘艮春,王恒宜,陈荣华

(江苏托普轮胎股份有限公司,江苏 盐城 224400)

随着我国经济社会的高速发展,机动车的保有量不断增加,据公安部统计,截至2020年6月,全国机动车保有量达3.6亿辆,其中汽车2.7亿辆[1],与此同时,人们的环保意识日益提高,对轮胎提出了更高的要求,轮胎正向着绿色环保节能的方向发展。

炭黑的主要成分是碳元素,是碳氢化合物在受控条件下不完全燃烧或分解得到的,是轮胎工业中常用的补强剂之一,可有效提高胶料的强度、耐磨性等性能。白炭黑是白色粉末状的水合二氧化硅,其分子式为SiO2•nH2O,属于无机补强剂。与传统的炭黑补强剂相比,白炭黑的生产不以化石资源作为主要原料,同时使用白炭黑作为补强体系的胶料具有较低的滞后损失。另一方面,当白炭黑的填充份数过多时,胶料的黏度会有较大升高,影响胶料的加工工艺性。所以,本文将白炭黑与炭黑并用作为复合补强体系,研究二者的配比对轮胎胎面胶性能的影响。

1 实验

1.1 实验材料与主要设备

天然橡胶NR,牌号STR20,泰国产品;顺丁橡胶BR,牌号BR9000,中国石油独山子石化分公司产品;炭黑,牌号N375,卡博特 (中国) 有限公司产品;白炭黑,牌号Z1115 MP,罗地亚(青岛)白炭黑有限公司产品;硅烷偶联剂,牌号Si69,南京曙光化工集团有限公司产品;其他材料均为常见市售产品。

密炼机,型号X(S)M-500,上海科创橡塑机械设备有限公司;开炼机,型号X(S)K-160,上海橡胶机械厂;平板硫化机,型号QLB-400×400×2,上海第一橡胶机械厂;无转子硫化仪,型号M-2000AN,台湾高铁科技股份有限公司;邵氏A型橡胶硬度计,型号LX-A,上海六菱仪器厂;拉力试验机,型号AI-7000,台湾高铁科技股份有限公司;DIN磨耗试验机,型号GT-7012,台湾高铁科技股份有限公司;橡胶加工分析仪,型号RPA2000,美国阿尔法科技公司;动态热机械分析仪,型号EPLEXOR150N,德国GABO公司。

1.2 实验配方

实验配方见表1。

表1 实验配方 份

1.3 试样制备

采用密炼机进行混炼,两段混炼工艺。一段混炼6 min,二段补充混炼5 min,具体工艺为:将天然橡胶及顺丁橡胶投入密炼机后,塑炼40 s,提栓加入所有小料,混炼30 s,提栓加入所有白炭黑,混炼1 min,提栓加入1/2炭黑,混炼30 s,提栓加入剩余1/2炭黑,落下上顶栓混炼至规定时间,期间每隔1 min提栓排气清扫。一段混炼时间到后排胶,并进行二段补充混炼,每隔一分钟提栓排气清扫,混炼至规定时间后,排胶至开炼机,包辊后加入硫磺及促进剂,左右割胶交替进行各3次,待吃料完毕后,薄通8次,打卷及三角包各4次交替进行,后调整辊距下片。

采用平板硫化机对测试样品进行硫化,硫化温度150 ℃,硫化时间t90,硫化压力11 MPa。

1.4 性能测试

用无转子硫化仪按照GB/T 16584—1996测定未硫化胶胶料的硫化特性;用邵氏A型硬度计按照GB/T 531.1—2008测定硫化胶的硬度;用拉力试验机按照GB/T528—2009测定硫化胶的定伸应力、拉伸强度、断裂伸长率;用DIN磨耗试验机按照GB/T 9867—2008测定硫化胶的耐磨性能;用橡胶加工分析仪对未硫化胶进行应变扫描,温度为60 ℃,频率为1 Hz,应变扫描范围为0.28%~40%;用动态热机械分析仪测试胶料的动态力学性能,温度扫描范围为-65~65 ℃,升温速率为2 ℃/min,频率为10 Hz。

2 结果与讨论

2.1 硫化特性

各试样的硫化特性如图1所示。

在胶料的硫化特性中,最小转矩ML反映胶料在一定温度下的可塑性,最大转矩MH反映硫化胶的模量,而最大转矩MH与最小转矩ML之差MH-ML反映胶料的最大交联度[2],焦烧时间ts2用以评估胶料的加工安全性,工艺正硫化时间t90影响生产效率。

图1 各胶料的硫化特性

由图1可以看出,随着胶料中白炭黑配比份数的提高,胶料的最小转矩ML总体呈上升趋势,而最大转矩MH呈下降趋势,转矩差MH-ML亦呈下降趋势,同时焦烧时间ts2及工艺正硫化时间t90呈上升趋势。由此可以判断,在实验范围内,随着白炭黑/炭黑配比的提高,胶料的可塑性及流动性略有变差,模量及最大交联度均呈下降趋势。这可能是由于随着白炭黑以及硅烷偶联剂用量份数的增加,使得白炭黑及天然橡胶基体之间形成了新的网络结构,进而导致胶料流动性变差。白炭黑表面存在大量的羟基,而这些羟基可以吸附胶料中一定的促进剂。而随着胶料中白炭黑用量份数的增加,胶料中被吸附的促进剂也会增加。另外,由于实验所用沉淀法白炭黑呈酸性,而酸性环境会降低橡胶硫磺硫化体系的硫化速度,延长硫化时间[3],进而使得焦烧时间ts2及工艺正硫化时间t90增加,交联密度也随之降低。

2.2 物理机械性能

各胶料的物理机械性能如图2所示。

从图2中可以看出,随着胶料中白炭黑配比份数的提高,胶料的硬度略有下降,100%定伸应力、300%定伸应力,以及拉伸强度均呈现下降趋势,而断裂伸长率以及DIN磨耗的体积磨耗量上升。一般来说,胶料的定伸应力和硬度与其交联密度成正比,随着交联密度的增加,定伸应力和硬度也随之直线增加,而断裂伸长率则随着定伸应力、硬度以及交联密度的增加而下降[4]。这是因为白炭黑表面存在大量羟基,使其表现出较强的极性,而天然橡胶为非极性橡胶,这就导致白炭黑与天然橡胶大分子之间的界面结合强度降低,相容性降低。虽然在配方中添加了一定的硅烷偶联剂以对白炭黑表面进行改性,降低其极性,但补强效果仍不及炭黑,所以导致胶料的力学性能降低[5]。胶料的耐磨性能与其力学性能密切相关,拉伸强度是影响耐磨耗性能最为主要的力学性能指标,随着拉伸强度的提高,硫化胶的耐磨性能成正比的增加[4]。同时,由于白炭黑与橡胶大分子的界面结合强度不如炭黑,所以随着胶料中白炭黑配比份数的增加,胶料的耐磨性能成下降趋势。

图2 各胶料的物理机械性能

2.3 动态特性

由于高分子材料本身所具有的黏弹特性,当对其施加一个交变应力时,其应变会有一定的滞后,滞后的相位角为δ。相位角δ的正切值tanδ为胶料的损耗因子,可用以表征胶料的阻尼特性。损耗因子tanδ为胶料的损耗模量G"与储能模量G′的比值,即

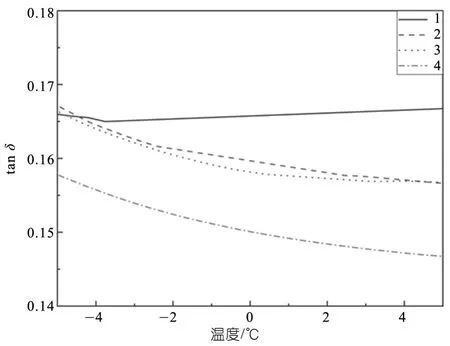

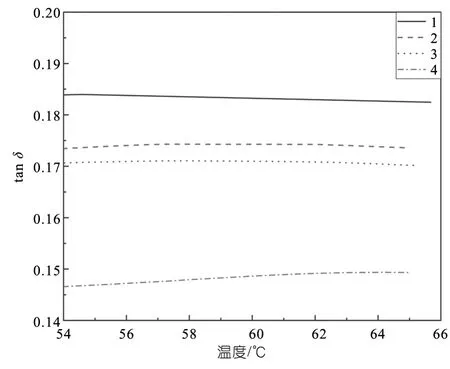

如图3所示为采用动态热机械分析仪测定的各胶料损耗因子tanδ的温度扫描曲线图。一般认为,胶料在0 ℃下的损耗因子tanδ可以用来预测胶料的抗湿滑性能,0 ℃下tanδ越大,则胶料的抗湿滑性能越好;而胶料在60 ℃下的tanδ则可以用于预测胶料的滚动阻力,60 ℃下的tanδ越小,则胶料的滚动阻力越小。如图4及图5所示,分别为各胶料在0 ℃附近及60 ℃附近的tanδ温度扫描曲线,从图中可以看出,在实验范围内,随着胶料中白炭黑配比份数的提高,胶料的抗湿滑性能及滚动阻力均有所下降。

2.4 Payne效应

图3 各胶料的tanδ随温度变化的曲线

图4 各胶料在0 ℃附近的tanδ曲线

图5 各胶料在60 ℃附近的tanδ曲线

胶料的Payne效应是指胶料的储能模量随着应变的增大而下降的现象。这种现象与胶料中填料的网络结构密切相关,随着胶料应变的增大,胶料中的“填料-填料”网络结构被破坏,造成胶料储能模量下降。一般认为,Payne效应可用来表征胶料中填料的分散情况,Payne效应强说明胶料中填料之间的相互作用强,填料分散较差,而Payne效应弱则说明填料之间相互作用弱,填料的分散情况较好。

如图6所示为不同白炭黑/炭黑配比未硫化胶的储能模量应变扫描曲线,从中可以看出,当胶料的应变增大时,胶料的储能模量快速减小,即表现出Payne效应。此处以0.28%应变时胶料的储能模量G′0.28与40%应变时胶料的储能模量G′40的差值ΔG′来表征各胶料Payne效应的强弱如图7所示,为各胶料的储能模量差值ΔG′。从图7中可以看出,当胶料中炭黑及白炭黑总的填料份数不变时,随着白炭黑配比份数的提高,胶料的ΔG′呈现出先减小后增大的趋势。这是因为当用少量白炭黑替代等量炭黑时,“炭黑-炭黑”的网络结构被削弱,而白炭黑与炭黑的表面性质差异较大,难以形成“白炭黑-炭黑”的网络结构,所以Payne效应较弱。而当胶料中白炭黑配比份数继续提高时,“炭黑-炭黑”网络结构继续被削弱,但与此同时,“白炭黑-白炭黑”的网络结构也开始形成,Payne效应也因此开始增强。

图6 各未硫化胶储能模量的应变扫描曲线

3 结论

实验范围内,在白炭黑与炭黑总份数不变的情况下,随着白炭黑配比份数的提高:

(1) 胶料的焦烧时间及硫化时间均有所延长;

(2) 硬度、100%定伸应力、300%定伸应力、拉伸强度、耐磨耗性能均有所下降,而断裂伸长率提高;

(3) 胶料的抗湿滑性能及滚动阻力均有所下降。

(4) 胶料的Payne效应呈先下降后上升的趋势,当添加10份白炭黑时,胶料的Payne效应最小,胶料中填料的分散效果最好。

图7 各胶料的储能模量差值ΔG’