全钢子午胎胎面挤出形变的研究

沈伟,高栋煜,盛韶祥,陈钢平,李磊,袁明芳

(杭州朝阳橡胶有限公司,浙江 杭州 310018)

随着社会的发展,汽车行驶过程中的安全性、舒适性和经济性越来越受到人们的重视,因此,对轮胎的质量也提出了更高的要求。而在全钢子午线轮胎中,胎面的重量约为20 kg,占整个轮胎重量的三分之一。胎面制品的质量,对整个轮胎的影响非常大。

胎面挤出的收缩形变,直接影响了胎面长度、宽度、厚度的控制精度,进而影响轮胎的质量。如何精确控制胎面各个尺寸,是我们重点研究的方向。为了提高胎面尺寸的稳定性,提高胎面长度、宽度、厚度的CP、CPK值,减少胎面尺寸波动对全钢子午线轮胎均匀性、动平衡检测方面的影响,我们对全钢子午线轮胎的胎面挤出形变过程进行分析,加强生产过程的工艺控制能力。

胎面制品挤出是轮胎生产中的重要工序,其全过程包含:挤出、冷却、裁断、停放等,在此过程中,胎面的形变主要表现为膨胀、收缩。膨胀是指胶料从流道、口型挤出后,胎面的截面尺寸较口型尺寸增大的现象,收缩是指挤出的半成品在停放过程发生长度收缩、宽度及厚度增大的现象。

膨胀与收缩的实质相同,都是由于黏弹性的胶料在加工过程中,发生不可逆的塑性形变,与可逆的弹性形变。挤出过程中,胶料在机头内流动,口型内表面与胶料的剪切、摩擦对胶料的流动造成很大阻力,使得胶料产生形变,此形变既有塑性形变又有弹性形变。当胶料在离开口型后弹性恢复,出现膨胀现象。但在恢复过程中,由于分子链受到本身黏滞作用,在冷却停放的较长时间内仍在进行弹性恢复,从而出现收缩现象[1]。

影响膨胀比、收缩率的主要因素有:胶料物性(相对分子质量及其分布、配方)、工艺因素(胶料温度、剪切速率、冷却工艺)、口型尺寸(口型长径比、口型入口角)、挤出联动生产线及环境因素[2~6]。

1 分析胎面挤出速度对膨胀因数的影响

以315/80R22.5-18PR-CM958的胎面为例,分别调整生产线速度为14.3 m/min、11.2 m/min、9.4 m/min,同时250 mm螺杆、200 mm螺杆相应调整,使制品无拉伸,测量胎面的总宽、肩宽、中厚、肩厚(所有尺寸均为停放2 h后由断面扫描仪测量),如表1所示。

膨胀因数=制品尺寸/口型尺寸。

表1 胎面挤出速度对膨胀因数的影响

数据表明:在其他工艺条件不变的情况下,生产线速度变快,总宽、肩宽、中厚、肩厚的膨胀因素均有变大的趋势。说明膨胀因数随剪切速率的增大而增大,且在发生熔体破裂剪切速率前出现极大值。剪切速率较大时,缩短了熔体弹性能在口模中的松弛时间,同时,剪切速率增大导致的温度升高也是膨胀因数增大的重要影响因素。膨胀因数依赖于聚合物的黏弹性,且黏度即是温度的函数,温度对膨胀因数的影响很大。

2 分析不同强制收缩率对胎面长度收缩量的影响

在挤出速度设置为14.5 m/min的情况下,通过调整收缩辊道的牵引速度比值,设置三组不同的强制收缩率,分别为A组:3%、4%、5%;B组:5%、7%、9%;C组:7%、10%、11%;其中C组的设置可保证胎面在生产线上充分收缩。测量生产线各段的速度,如表2所示。

表2 生产线各段速度 m/min

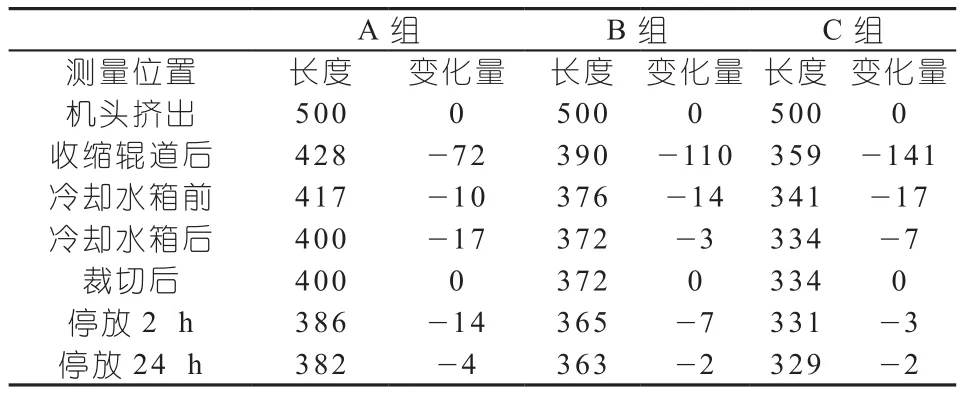

胎面挤出后以500 mm作标记,测量各个位置的长度,如表3所示。

表3 生产线各位置的长度及变化量 mm

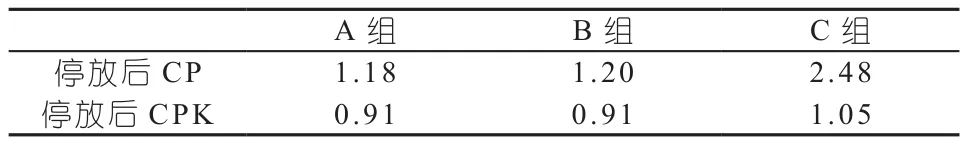

测量并计算A、B、C三组胎面停放2 h后的CP、CPK值,如表4所示。

表4 胎面停放2 h后的CP、CPK值

数据表明:胎面在挤出后,前期收缩大,随着时间推移,收缩变形逐步减慢。在停放24 h后仍然存在少量收缩。生产线强制收缩段的收缩率越大,在停放过程中的收缩量就越小,长度波动也越小,CP、CPK值越大。说明在生产过程中尽可能的消除胎面内应力有利于制品稳定性,有利于成型工序的使用。

3 分析胎面停放过程中的收缩情况

测量胎面挤出口型时的温度在120 ℃左右,裁切后拾取时工艺要求在45 ℃以下,停放2 h后冷却至室温,约为20 ℃。

则T0=393 K,T=293 K,LT0=3 260 mm,橡胶的线膨胀系数β约为10-4/K,

胎面长度的热收缩量为ΔL=LT0β(T0-T1)

=3 260 mm×10-4/K×(393K-293K)

=32.6 mm(即1%)

其中“挤出120 ℃”到“拾取45 ℃”为24.45 mm,即0.75%;“拾取45 ℃”到“停放后20 ℃”为8.15 mm,即0.25%。

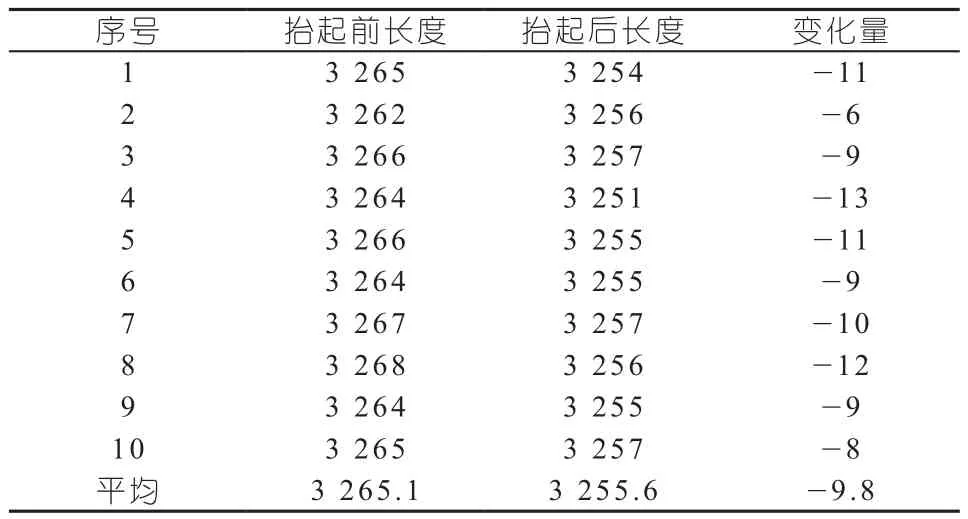

以12R22.5-18PR-AS578的胎面为例,在胎面摆放于百叶车停放2 h后,将胎面抬起,测量其长度变化量。变化量如表5所示。

表5 胎面从百叶车抬起后的变化量 mm

数据表明:理论计算胎面在裁切后由于温度降低引起的长度收缩就有8.15 mm,再加上弹性形变的恢复,总的收缩会更大。在实际测量中,胎面摆放于百页车上,受到摩擦力的影响,无法充分收缩。而在胎面被抬起后,摩擦力消失,胎面会迅速收缩9.8 mm左右。

4 分析生产线上塑料纸贴合对胎面长度收缩量的影响

胎面在生产时,存在贴塑料纸(胎面挤出后贴上塑料纸,生产线上不撕,直到成型使用时才撕)和撕塑料纸(胎面挤出后贴上塑料纸,经过冷却,在摆放前撕掉)两种情况。

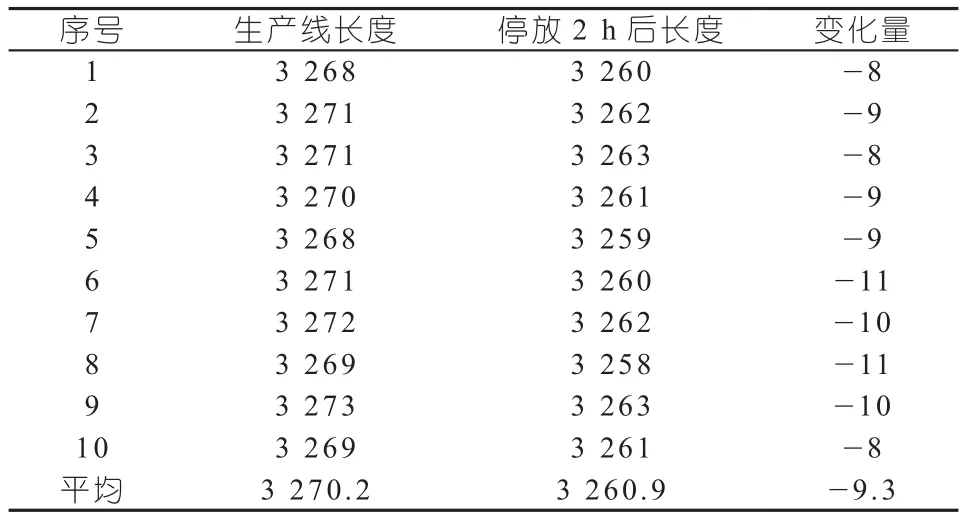

以12R22.5-18PR-AS578的胎面为例,进行贴塑料纸和撕塑料纸的胎面长度变化对比,塑料纸宽度为210 mm,厚度为0.08 mm。详见图6和图7。

表6 贴塑料纸胎面长度变化 mm

表7 撕塑料纸胎面长度变化 mm

数据表明:贴塑料纸的胎面,在百叶车上停放过程中,塑料纸的张力会限制胎面的收缩,收缩量更小,为9.3 mm;而撕塑料纸的胎面,没有受到塑料纸张力的限制,收缩量更大,为15.7 mm。因此,针对胎面生产时是否撕塑料纸,裁切时需要考虑预留相应的长度。

5 分析手动摆放与自动摆放对胎面长度的影响

胎面在生产时,存在人工手动摆放和机械臂自动摆放两种情况。以12R22.5-18PR-AS578的胎面为例,进行人工手动摆放和机械臂自动摆放的胎面长度变化对比,将胎面摆放于百叶车停放2 h后进行测量。结果如图8所示。

数据表明:手动摆放过程存在拉伸现象,且每一条的拉伸程度不一致,导致胎面长度变化太大,不利于保持胎面长度的稳定性与轮胎质量的稳定性。

6 结论

胎面挤出的全过程包含挤出、冷却、裁断、停放等,在此过程中,胎面的形变主要表现为膨胀、收缩。都是由于黏弹性的胶料在加工过程中,发生不可逆的塑性形变,与可逆的弹性形变。胎面在挤出过程中,膨胀因数(膨胀因数=制品尺寸/口型尺寸)随剪切速率的增大而增大,即生产线速度越快,制品尺寸越大。生产线强制收缩段的收缩率越大,即尽量消除胎面挤出过程中的内应力,在停放过程中的收缩量就越小,长度波动也越小,CP、CPK值越大,有利于制品稳定性。胎面摆放于百页车上时受到摩擦力的影响无法充分收缩,在胎面被抬起后会迅速收缩。贴塑料纸的胎面,在停放过程中收缩量更小,而撕塑料纸的胎面,没有受到塑料纸张力的限制,收缩量更大。使用机械臂自动摆放设备,更有利于保持胎面长度的稳定性。

表8 手动摆放与自动摆放的胎面长度 mm

通过以上研究,我们找到了几个影响胎面制品尺寸的重要影响因素,对制品尺寸的变化有了更深刻的理解。我们将其用于实际生产中,使胎面尺寸不合格问题明显减少,胎面制品的返回胶大幅降低,最终提升了制品质量,降低了生产成本。