芳烃联合装置C8芳烃异构化催化剂的应用对比

李明发,秦文戈,梁战桥

(1.中国石化海南炼油化工有限公司,海南 洋浦 578101;2.中国石油化工股份有限公司工程部;3.中国石化石油化工科学研究院)

芳烃联合装置是用于生产对二甲苯(PX)、邻二甲苯等重要化工产品的工业装置[1]。典型芳烃联合装置一般包括催化重整(简称重整)、芳烃抽提(简称抽提)、歧化及烷基转移(简称歧化)、PX吸附分离、二甲苯精馏、二甲苯异构化等单元。重整、抽提和歧化单元是提供混合二甲苯原料的装置,二甲苯异构化是芳烃联合装置中一个包含有反应转化的单元,在进行二甲苯异构化反应的同时,将乙苯转化为二甲苯,以增产PX。吸附分离和二甲苯精馏单元相结合,用于PX等产品的分离。吸附分离、二甲苯精馏、二甲苯异构化构成PX生产的基本回路。目前,国内已经开工运转的芳烃装置有26套,PX产能达到了25 Mta以上。

苏轼年轻时便熟读诗书,他曾有“腹有诗书气自华”的诗句,其中“诗”指《诗经》,“书”就指的是《尚书》。对出自《尚书》的《五子之歌》进行深入的研究和专门的解释就成为一种必然。以儒学为基础的苏轼,深受其影响,“民为邦本”的思想遂成为他一生为人、为官、为文的航标。

中国石化海南炼油化工有限公司(简称海南炼化)有两套芳烃联合装置,均采用中国石油化工股份有限公司(简称中国石化)自主开发的芳烃成套工艺技术,分别于2013年12月、2019年9月建成投产。2013年12月投产的一期芳烃联合装置(简称1号芳烃装置)设计PX产能为600 kta,其C8芳烃原料主要来自于重整、歧化等单元,并使用一部分外购原料;2019年9月投产的二期芳烃联合装置(简称2号芳烃装置)设计PX产能为1 Mta,其原料主要来自于外购混合二甲苯,目前没有配套重整、抽提和歧化单元。根据C8芳烃原料特点,海南炼化的两套芳烃装置均采用乙苯转化型C8芳烃异构化工艺路线,目的是最大化增产PX。1号芳烃装置异构化单元目前使用的是中国石化石油化工科学研究院(简称石科院)研制开发的RIC-200型C8芳烃异构化催化剂,催化剂已经运转了6年多,2018年1月再生过一次。2号芳烃装置异构化单元使用的是石科院最新开发成功的改进型RIC-270催化剂,稳定运转了3个多月。此两种催化剂为中国石化自主开发芳烃成套工艺技术发挥了重要作用。以下就两套装置异构化催化剂的应用过程、性能进行对比分析,以说明催化剂性能的进步。

1 芳烃装置工艺及催化剂

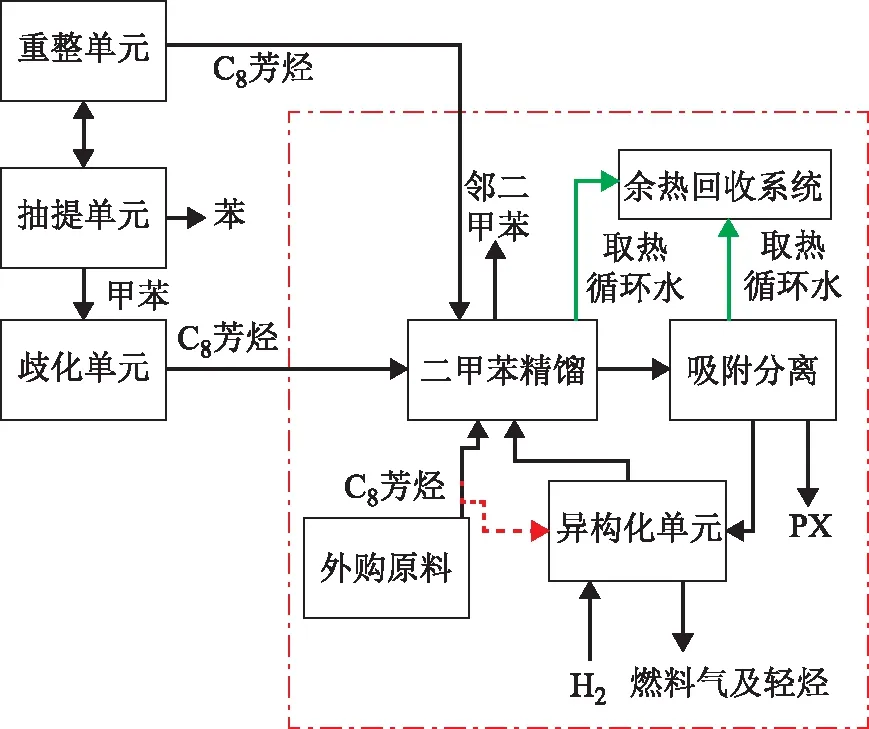

海南炼化的两套芳烃装置均由中国石化工程建设有限公司(简称SEI)设计,物料流向及流程示意见图1。1号芳烃装置的工艺流程(图中蓝色方框内所示)中除了含有重整单元外,其他单元也配置齐全,原料来自于炼油部分的重整装置,异构化单元规模为2.66 Mta。2号芳烃装置的工艺流程相对简单(图中红色方框内所示),包括吸附分离、二甲苯精馏和异构化3个单元,其C8芳烃原料全部是外购料,异构化单元规模为4.37 Mta。

图1 海南炼化1号、2号芳烃装置物料流向及流程示意

异构化单元的液体进料是来自于吸附分离装置的含贫PX的抽余液,在临氢状态下,在催化剂作用下经过反应后[2-3],二甲苯异构体接近热力学平衡组成,一部分乙苯转化为二甲苯。反应产物送到二甲苯精馏塔除去C9以上重芳烃后,再送到吸附分离装置作为进料分离PX。两套芳烃装置使用的异构化催化剂的物化性质及主要操作参数见表1。由表1可以看出,RIC-200和RIC-270催化剂的物化性质基本相同。二者的主要区别在于RIC-270催化剂采用了新型沸石,改善了催化剂的酸性功能,优化了催化剂性能[4-7]。此外,RIC-270催化剂采用密相装填,堆密度高于RIC-200催化剂所用的传统布袋装填方法。在主要操作参数方面,RIC-270催化剂的使用条件更为缓和,其初期反应温度和压力较低。这是由于RIC-270催化剂活性高于RIC-200催化剂,增大了前者工艺参数的调整区间。而且,RIC-270催化剂可以在较低氢烃比下运转,提高了催化剂对苛刻工况的适应能力,减少了氢气循环压缩机的蒸汽消耗,可以降低能耗。

表1 异构化催化剂的物化性质及操作参数

2 催化剂开工过程

2.1 装填和干燥

②对于那些建成年的建筑区来说,居民人数和居民用电负荷都没有达到饱和,我们将其称为半饱和状态,其负荷有很大的增长空间,进行预测时要根据城市用电的饱和系数进行;

在仿真过程中,可以通过设置ITS[3:0]来确定积分时间,图5、图6所示图形为CLK设置为10 MHz,积分时间设置为128个时钟周期,即12.8 μs时仿真的主要信号的波形和局部细节展示。由于测试采用的是重复的电注入偏置电压源,所以输出电压呈16个台阶状上升,每行单元电路则对应了8个16级阶梯状输出,一帧图像的全部读出会产生 1 024 个阶梯状的输出。

为了防止催化剂在运输、装填等过程中吸附的水分对其性能造成影响,催化剂装填完成后,需要对其进行干燥处理。由于RIC-200、RIC-270催化剂均是还原态,因此可以直接使用氢气进行干燥,故可减少开工步骤、节约开工时间。干燥过程中,每隔2 h从高压分离罐底部低点排水1次,每隔4 h测定循环气中水的露点。RIC-200催化剂干燥时,在最高干燥温度450 ℃恒温4 h,然后床层降温至320 ℃,等待投料;RIC-270催化剂干燥时,在最高干燥温度420 ℃恒温4 h,然后降温至345 ℃,等待投料。在催化剂干燥过程中,两个催化剂均没有排出明水,循环气中水的露点分别为-40 ℃和-50 ℃,说明催化剂吸附的水很少,同时也说明催化剂生产过程中严格控制了吸附水。

海南炼化1号芳烃装置异构化单元的RIC-200催化剂采用传统布袋方法进行人工装填,共装填102.8 t,堆密度为670 kgm3,催化剂床层上部密封采用钟罩形式的折流挡板。2号芳烃装置的异构化反应器设计时采用了石科院自主研发的耐高温特殊材料软质导流帽罩密封催化剂,内部构件只设计扇形管、中心管,而不需要再设计原有的不锈钢材质的钟罩形式折流挡板,使反应器设计简化、内构件安装简单,实现了催化剂在二甲苯异构化径向反应器的密相机械装填。2号芳烃装置的RIC-270催化剂共装填159 t,堆密度为747 kgm3。

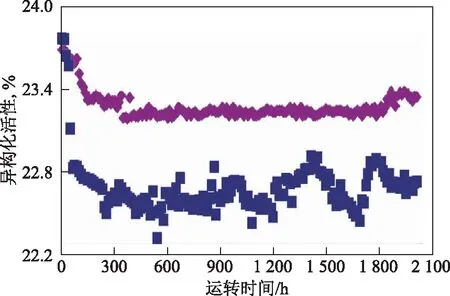

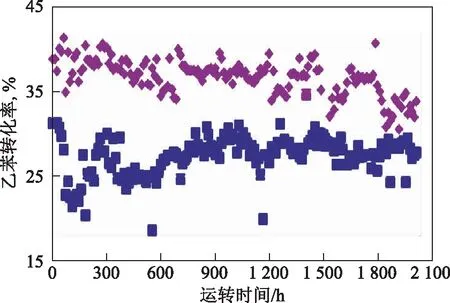

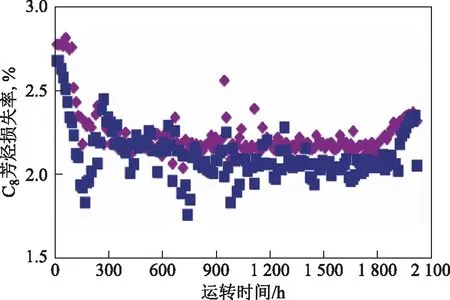

2.2 投料开车

由图2~图4可以看出:RIC-270催化剂的异构化活性、乙苯转化率均高于RIC-200催化剂;RIC-270催化剂的异构化活性平均值为23.2%,比RIC-200催化剂高约0.5百分点;RIC-270催化剂上的乙苯转化率平均值为37.6%,比RIC-200高约9百分点,一方面是由于2号芳烃装置异构化原料中的乙苯质量分数比1号芳烃装置高约4百分点,另一方面,是因为RIC-270催化剂的乙苯转化能力更高[8-9];两种催化剂上的C8芳烃损失率基本相当,其中RIC-200催化剂上的C8芳烃损失率平均值为2.05%,仅比RIC-270催化剂低约0.2百分点。

表2 投料时的工艺参数

2013年12月,1号芳烃装置异构化单元投料时,补充氢采用高纯氢,补充氢气量较大,为25 000 m3h以上,循环氢纯度(φ)最低降至70.9%,反应器出口温度最高升至409 ℃,此时入口温度为360 ℃,反应器最大温升为49 ℃,气液分离罐压力最低降至0.67 MPa;投料72 h后,反应器温升降至正常值(10 ℃左右)。RIC-200催化剂投料前,催化剂床层温度控制在320 ℃左右,在投料时快速将入口温度提高到344 ℃,此时催化剂床层温度并未相应上升,目的是降低出口温度升高幅度。

两套装置运转2 000 h内的催化剂初期性能对比如图2~图4所示。其中,定义催化剂的异构化活性为产物中的PX与二甲苯质量分数之比,乙苯转化率为原料与产物中乙苯质量分数的差值与原料中乙苯质量分数之比,C8芳烃损失率为产物与原料中的C8芳烃质量分数差值与原料中C8芳烃质量分数之比。

北平协和医院,1921年9月8日-1922年2月16日,1922年7月11日-1923年9月8日,1926年7月1日-1927年2月28日。

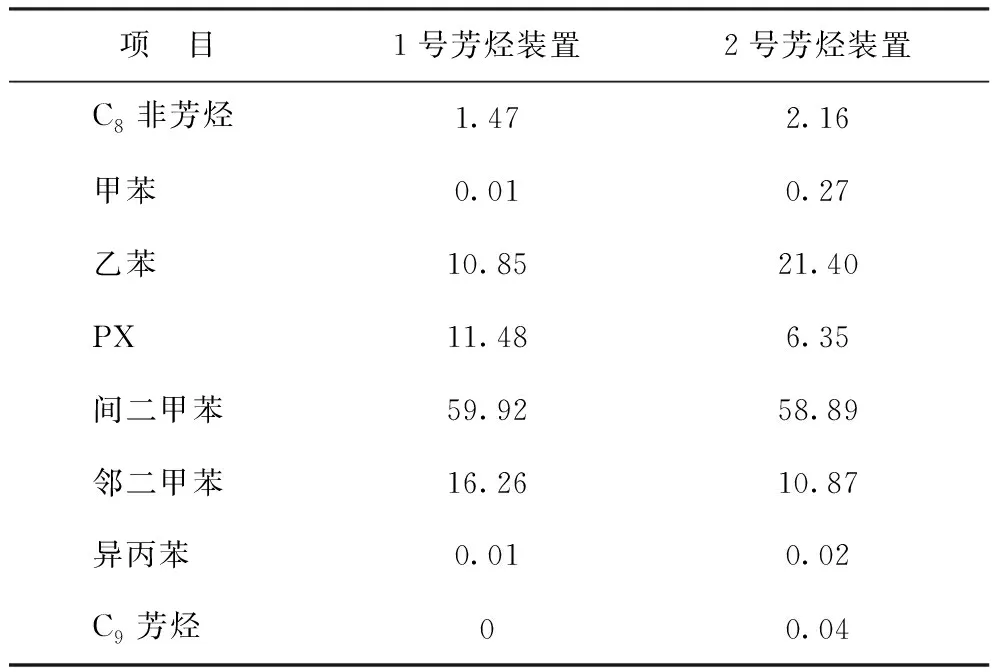

从投料后的现象来看,两套装置投料后的工艺参数变化趋势是一致的,但2号芳烃装置的变化幅度高于1号芳烃装置,主要由投料时的原料组成、催化剂初活性等不同而引起。异构化单元投料时的进料组成如表3所示。

表3 异构化投料时的进料组成 w,%

曹增节说:“续香火是重要的,现在书画界的问题不是没有创新,而是没有传承,人人都想创新,都想离开老师,另立门户,自扛大旗,以不像老师为荣,殊不知,这恰恰是最大的问题,当务之急是把中国书画的传统技法、精神传下来。”

由表3可以看出:1号芳烃装置投料时,进料中乙苯含量在正常范围内,但C8非芳烃质量分数仅为1.47%,偏离8%~10%的正常范围较多,因此加氢反应程度大,温升较高;2号芳烃装置投料时,进料中的乙苯质量分数达到21.4%,高于正常值,而且C8非芳烃含量也偏低,另因为RIC-270催化剂的活性高于RIC-200催化剂,故RIC-270催化剂作用下的温升比RIC-200催化剂时高18 ℃。

3 催化剂性能

3.1 初期性能

2019年9月,2号芳烃装置异构化单元投料时,补充氢采用高纯氢和重整氢的混合物,补充氢流量为30 000 m3h以上,循环氢纯度(φ)最低降至54.4%,反应器出口温度最高升至418 ℃,此时入口温度为351 ℃,反应器最高温升为67 ℃,气液分离罐压力最低降至0.66 MPa;投料72 h后,反应器温升降至14 ℃左右。

图2 两种催化剂的异构化活性对比◆—RIC-270; ■—RIC-200。图3、图4同

图3 两种催化剂上的乙苯转化率对比

图4 两种催化剂上的C8芳烃损失率对比

异构化反应单元投料前,需首先满足吸附分离单元、二甲苯精馏单元运转稳定,并与异构化进料旁路建立长循环流程。投料前,提高补充氢气流量到正常运转流量的5~6倍。如果有高纯氢气资源,采用高纯氢气投料是比较有利的。投料时的主要工艺参数见表2。

3.2 性能标定

装置运转3个多月后对两套装置进行了催化剂性能标定,标定期间的主要工艺条件、异构化进料组成和催化剂性能对比见表4~表6。

表4 标定期间的主要工艺条件

表5 标定期间的异构化进料组成 w,%

表6 两种催化剂的性能及PX产率对比

由表4可以看出,在质量空速基本相同的情况下,使用RIC-270催化剂时工艺条件较缓和,与RIC-200催化剂相比,使用RIC-270催化剂时反应器入口温度低12 ℃,高压分离器压力低0.12 MPa,氢烃摩尔比基本一致。

由表5可以看出,标定期间,1号芳烃装置异构化进料中的乙苯含量、C8非芳烃含量均高于2号芳烃装置。表明2号芳烃装置异构化单元所使用的RIC-270催化剂在处理高乙苯含量原料时,可以使循环进料中的乙苯含量、C8非芳烃含量均保持在较低水平,因而可以降低物料循环量,提高产物中PX的含量,对多产PX是有利的。

由表6可以看出:RIC-270催化剂的异构化催化活性优于RIC-200催化剂,且异构化活性比RIC-200催化剂高0.5百分点,乙苯转化率高7.3百分点,二者C8芳烃损失率基本相当;在负荷基本相同时,RIC-270催化剂作用下的PX收率可以提高8.7百分点。结合表4可知,使用RIC-270催化剂时反应器入口温度和高压分离器压力较低,因而有更大的调整空间,在C8芳烃损失率基本一致的情况下,RIC-270比RIC-200活性高,可用于多产PX。

4 结 论

(1)使用RIC-270催化剂的2号芳烃装置异构化反应器采用柔性导流帽罩内构件,简化了催化剂装填过程。装置投料开工时,原料中乙苯和C8非芳烃含量的高低对异构化反应温升的影响较大。

(2)RIC-200和RIC-270异构化催化剂在国产化芳烃联合装置应用中均达到了预期的性能指标要求。RIC-270催化剂的操作工艺参数缓和,异构化活性高;异构化反应中乙苯转化率更高。RIC-270性能优于RIC-200催化剂,运行效果良好,可使装置多产PX。