钙法提钒尾渣的浮选脱硫试验

曾冠武,郝建璋

(攀钢集团攀枝花钢铁研究院有限公司,四川 攀枝花 617000)

攀钢集团西昌钒制品厂每年产出约1.5×105t钙法提钒尾渣。该尾渣成分复杂,含石膏、氧化铁、硅酸盐及含钛矿物等,还残留1%~2%(w)的钒,并含有铬、锰等重金属,目前仍未得到合理利用,主要出售给周边企业进一步提钒。进一步提钒后残渣的处理方式不可控,给企业带来危险废弃物源头追责风险。一旦发生不良事件,将对氧化钒清洁生产及公司发展造成重创。开发钙法提钒尾渣的合理利用方法对提高资源利用率及公司可持续发展具有重要意义。

攀钢集团攀枝花钢铁研究院有限公司曾开展钙法提钒尾渣返回烧结工业试验,发现在烧结原料中配加2%(w)的尾渣对烧结及高炉影响不大,可实现其大规模利用[1]。但由于与烧结原料相比,尾渣中硫高铁低,增加了烧结配矿成本和烟气脱硫成本,整个利用途径经济性较差。若能开发经济高效的钙法提钒尾渣脱硫技术,同时提高尾渣铁品位,是实现钙法尾渣经济性、规模化利用的关键。

攀钢集团钢铁钒钛股份有限公司等[2-4]针对钙法提钒尾渣脱硫开展了大量研究,主要包括重选、浮选和化学浸出等,在实验室取得了较好的分离效果,但存在扩大规模后效果变差、试剂成本高、经济性差等问题。在前人的研究基础上,本工作从理论分析着手,选择适宜的浮选剂以解决上述问题。

1 试验部分

1.1 材料、试剂及仪器

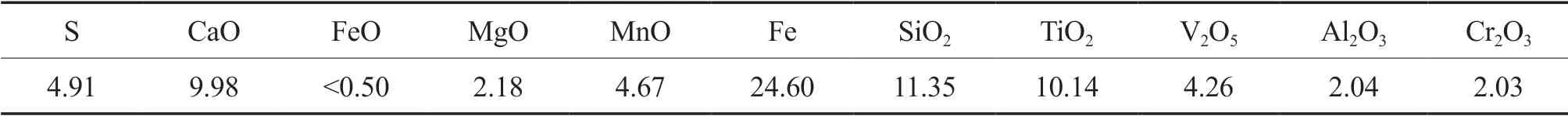

试验所用钙法提钒尾渣取自某钒制品厂,其主要化学成分见表1。由表1可见:该尾渣成分复杂,S含量为4.91%(w,下同);Fe含量约为25%,品位较低;CaO,SiO2,TiO2含量均较高,V2O5含量达4.26%;此外还含有4.67%的MnO和2.03%的Cr2O3,利用价值较高。提钒尾渣的粒度较细,粒径小于0.074 mm的颗粒占到95%以上。根据前人的研究成果[1-4],结合其化学成分及后文的矿物微观照片、能谱成分等测试结果,可知钙法提钒尾渣中的S和Ca主要以石膏形式存在,硅酸盐矿物主要为铁橄榄石和辉石。

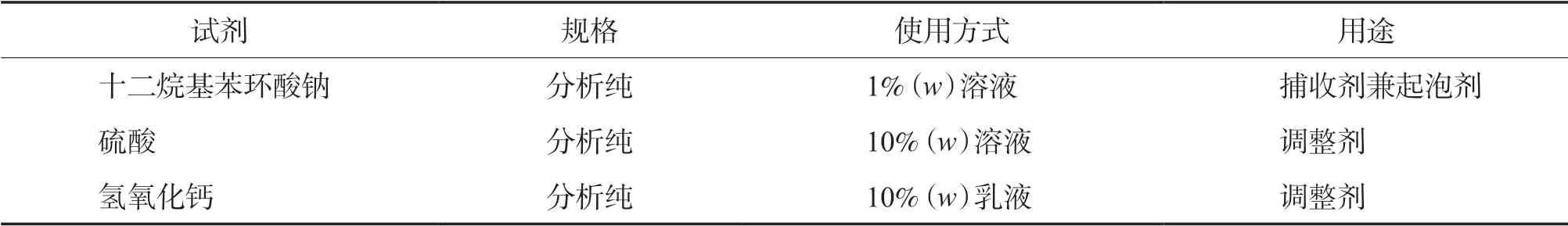

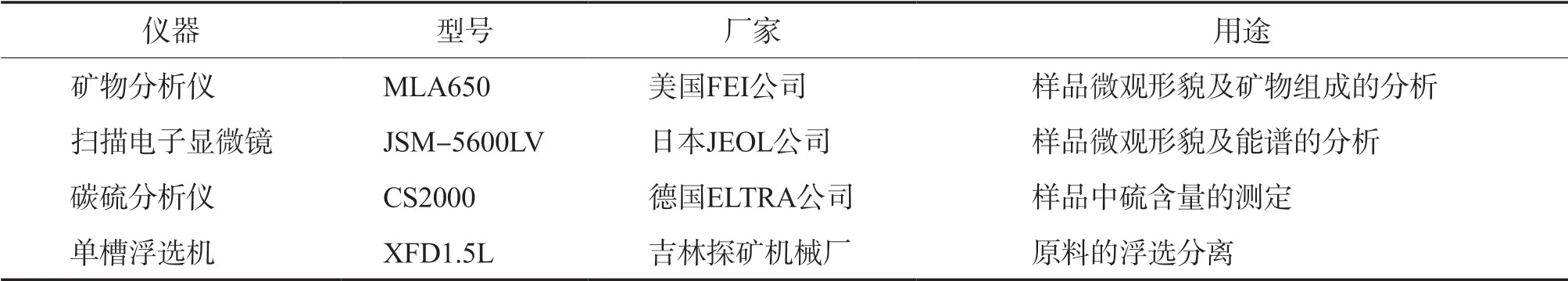

试验所用主要试剂见表2,所用主要仪器见表3。

表1 钙法提钒尾渣的化学成分 w,%

表2 试验所用主要试剂

表3 试验所用主要仪器

1.2 钙法提钒尾渣浮选脱硫原理

针对钙法提钒尾渣中S主要以石膏形式存在的特点,利用石膏与硅酸盐、铁氧化物的可浮性差异,可采用浮选分离工艺选出石膏,从而降低富铁料中的S含量,并使Fe和V有效富集后返回烧结使用,所得石膏可参照脱硫石膏得以利用[5],选矿中水返回浮选工序循环,从而实现资源综合利用。

石膏具有体积密度小、电负性大、电位低的特点,是层状结构的硫酸盐矿物。当pH较低时,石膏表面的羟基增多,表面荷负电,可用阳离子捕收剂进行浮选;另一方面,石膏在水中微弱电离产生Ca2+,可使其表面荷正电而被阴离子捕收剂捕收[6-8]。铁橄榄石和辉石均为硅酸盐矿物,可用阳离子捕收剂直接浮选,也可在较高pH及有高价阳离子活化的条件下,用阴离子捕收剂捕收[9-10]。石膏与硅酸盐矿物的浮选特性差异为二者的浮选分离提供了条件。

十二烷基苯磺酸钠易溶于水,具有亲油的烃基和亲水的磺酸基,是一种常见的用途十分广泛的阴离子表面活性剂,兼具起泡剂和捕收剂的功能,可单独用于浮选过程[11-12]。使用十二烷基苯磺酸钠浮选钙法提钒尾渣时,其带负电的磺酸根基团与尾渣中石膏表面电离的Ca2+作用,形成磺酸钙沉淀,亲油的烃基则附着于气泡上而使石膏随气泡浮出,而铁橄榄石、辉石等因未活化而较少上浮,从而实现硫酸钙的有效浮选脱除。

1.3 试验方法

浮选条件试验在单槽浮选机上进行。称取一定质量的含水钙法提钒尾渣,按指定液固比(矿浆中水与钙法提钒尾渣干基的质量比)加水混匀调成体积为1.5 L的矿浆,用硫酸或氢氧化钙溶液调整pH,搅拌3 min以上,加入捕收剂十二烷基苯磺酸钠溶液继续搅拌3 min,然后置于浮选槽中,开启浮选电机进行浮选。在捕收剂及起泡剂的作用下,被捕收的矿物黏附于泡沫上,在浮力作用下浮至水面,用刮板刮出泡沫得到精矿矿浆;未被捕收的矿物则留存在浮选槽中即为尾矿矿浆。适时补充清水使浮选槽矿浆液面控制在适宜范围内,继续浮选至无泡沫产生,浮选结束。将收集到的精矿、尾矿矿浆分别过滤干燥,即得到精矿(石膏渣)和尾矿(富铁料),取样进行理化测试分析。中水循环试验时,过滤得到的中水返回下一轮调浆工序。捕收剂添加量(每吨钙法提钒尾渣中十二烷基苯磺酸钠的质量)第一次为0.8 kg/t,第二次及以后每次为0.4 kg/t。

1.4 分析方法

试样中铁含量的测定采用三氯化钛还原重铬酸钾滴定法[13];硫含量的测定采用高频燃烧红外吸收法[14];其他元素含量的测定采用电感耦合等离子体发射光谱法[15]。

2 结果与讨论

2.1 钙法提钒尾渣的表征

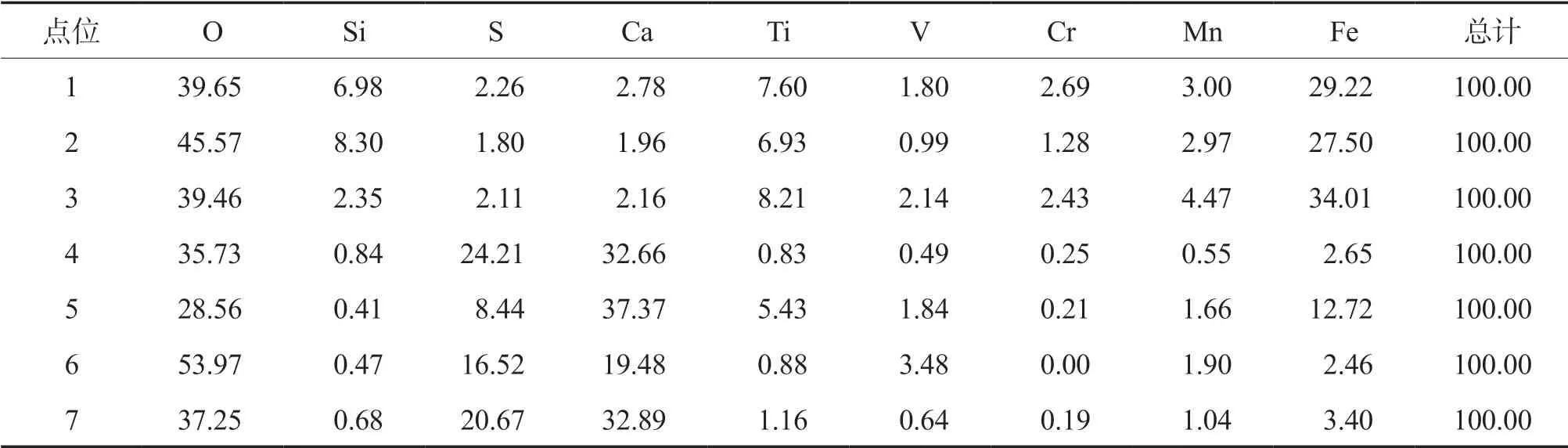

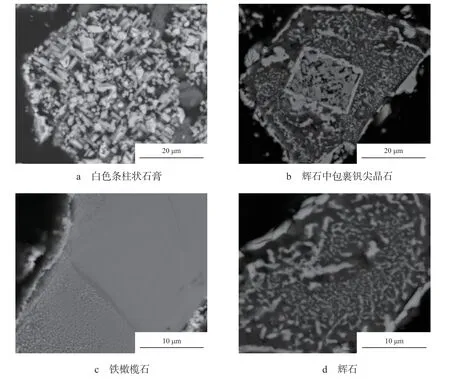

钙法提钒尾渣的SEM照片及能谱分析位点见图1。钙法提钒尾渣能谱分析结果见表4。

表4 钙法提钒尾渣能谱分析结果 w,%

由图1可见,钙法提钒尾渣中主要含有圆球状物相和长细纤维状物相,结合表4中相应位点的能谱成分推测,其中长细纤维状物相主要成分为硫酸钙,圆球状为氧化铁固溶体。两种物相为完全分离状态,为实现钙法提钒尾渣中硫酸钙的高效物理分离提供了便利。

钙法提钒尾渣的光学显微镜照片见图2。由图2a可见大量白色长板状的石膏晶体,其颗粒微细,相互交织。由图2b可见部分未反应的钒尖晶石被包裹于辉石中。图2c为粒径较大的铁橄榄石颗粒。图2d为钒被浸出后的辉石基体。可见,石膏与其他矿物的解离较为完全,为其高效物料分离提供了有利条件。

2.2 矿浆pH对浮选效果的影响

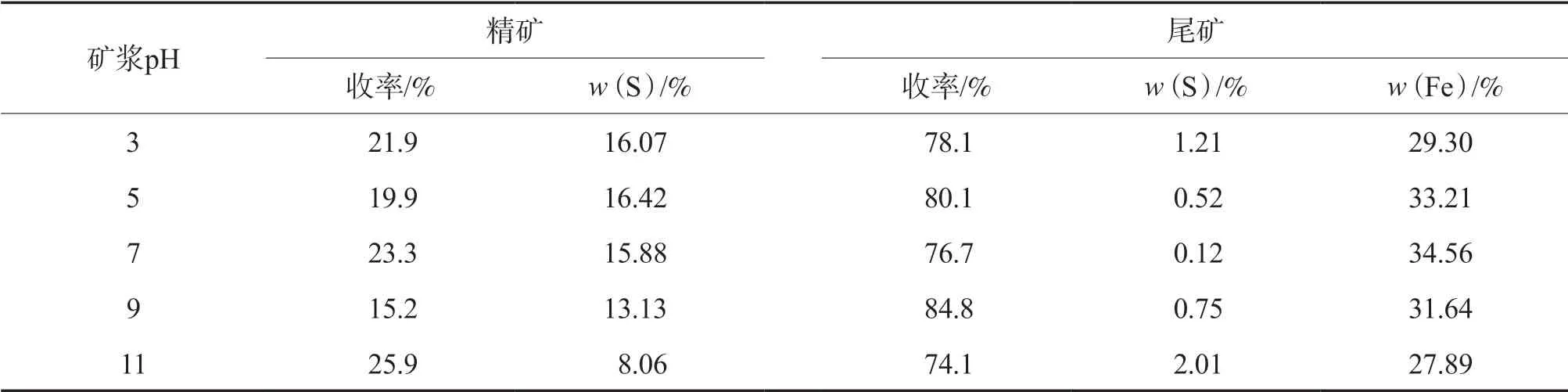

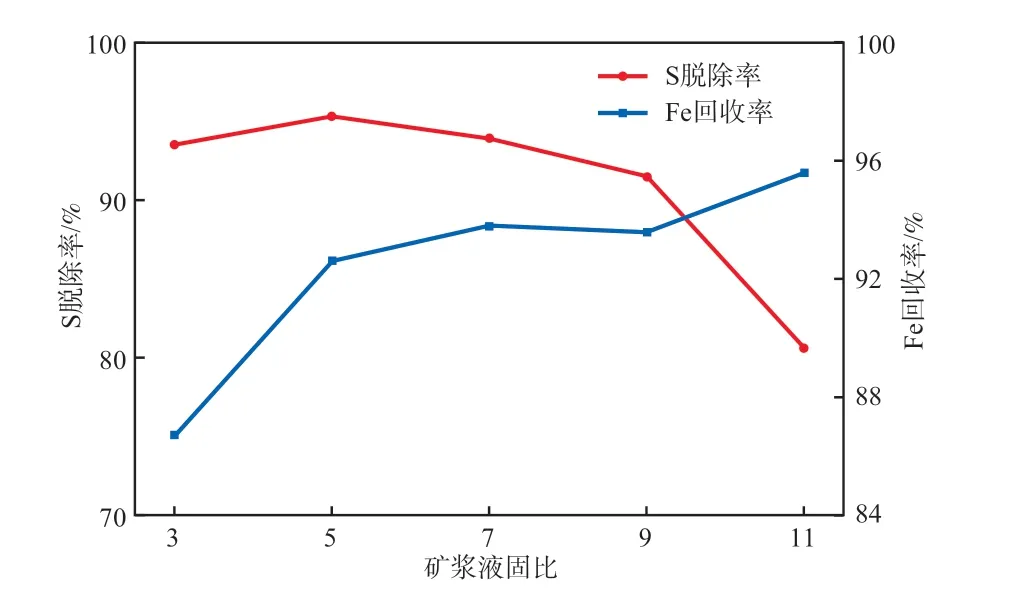

矿浆pH直接影响矿物颗粒表面的带电状态,对浮选指标影响大。在矿浆液固比为5∶1、捕收剂添加量为1.0 kg/t的条件下,不同pH条件下浮选所得精矿及尾矿的收率及S、Fe含量见表5,相应的钙法提钒尾渣的S脱除率和Fe回收率见图3。由表5可见:随着矿浆pH从3升高到11,精矿中S含量呈先升高后降低的趋势,w(S)从16.07%升高至16.42%再降低至8.06%;尾矿中S含量呈先降低后升高的趋势,当矿浆pH为7时,尾矿中w(S)降至最低(0.12%);尾矿的Fe含量随矿浆pH的升高而先升高后降低,在矿浆pH为7时达到最高(34.56%)。

由图3可见:S脱除率随矿浆pH升高而先缓慢增加,在矿浆pH为7时达到91.1%,然后出现拐点而急剧降低至50%~60%;Fe回收率随矿浆pH增加而先较快升高,在矿浆pH为5时达到最高(94.4%),继续升高矿浆pH至11时,Fe回收率缓慢 降低至91.7%。

图2 钙法提钒尾渣的光学显微镜照片

表5 不同矿浆pH条件下浮选产物的收率及S、Fe含量

图3 不同pH条件下钙法提钒尾渣的S脱除率和Fe回收率

当矿浆pH较低时,石膏沿层间解离较多,氢键断裂,表面的羟基增多,表面荷负电,抑制了CaSO4的电离,使其在阴离子捕收剂浮选体系中可浮性不好;随着pH的升高,溶液中H+活度降低,石膏表面的Ca2+电离增多,增加了与捕收剂的作用机会及吸附强度,从而提高了石膏的可浮性;继续升高pH,虽然可进一步促进CaSO4的电离,但更多的OH-与竞争Ca2+,产生的Ca(OH)2沉淀吸附于硅酸盐及赤铁矿表面,增加了这些矿物与阴离子捕收剂的作用而使其更多上浮,从而降低精矿中S含量,使分离效果变差。因此,控制矿浆pH在7左右可获得更优的浮选指标,此时尾矿中的w(S)为0.12%,w(Fe)达到34.56%,S脱除率为91.1%,Fe回收率为92.9%。

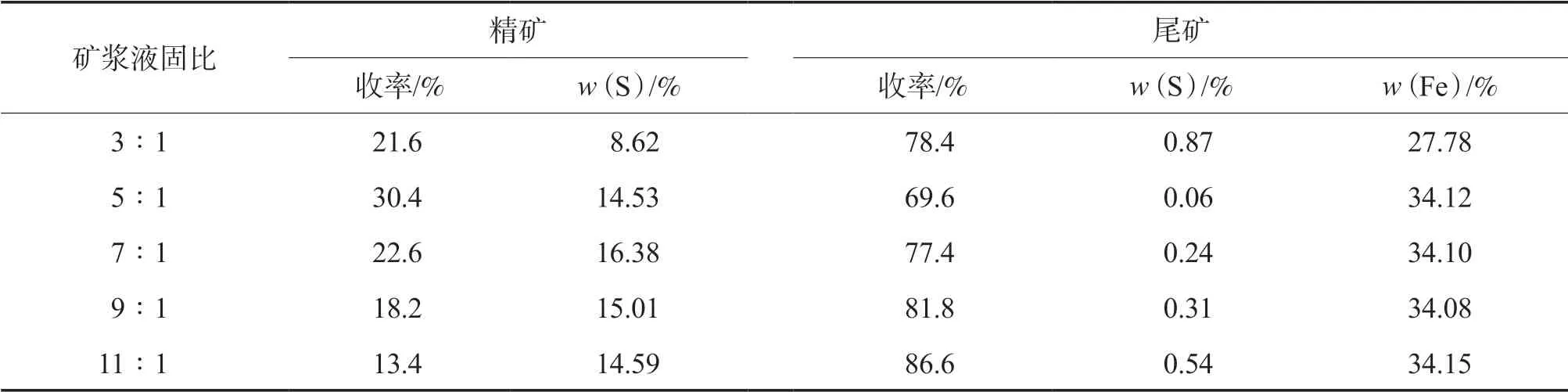

2.3 矿浆液固比对浮选效果的影响

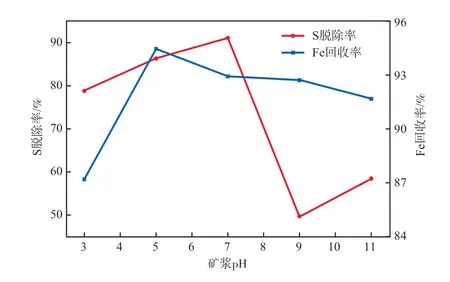

在矿浆pH为7、捕收剂添加量为1.0 kg/t的条件下,不同矿浆液固比条件下浮选产物的收率及S、Fe含量见表6,相应的钙法提钒尾渣的S脱除率和Fe回收率见图4。由表6及图4可见,随着矿浆液固比增加,尾矿中S含量先降低后升高,S脱除率则先升高后降低,二者均在矿浆液固比5∶1时出现拐点,此时S脱除率达到了95.3%,尾矿中w(S)降低到0.06%,Fe回收率也达到了92.6%;当矿浆液固比为5∶1或更大时,尾矿的w(Fe)稳定在34%左右,Fe回收率随矿浆液固比的增加而缓慢增加。

图4 不同矿浆液固比条件下钙法提钒尾渣的S脱除率和Fe回收率

表6 不同矿浆液固比条件下浮选产物的收率及S、Fe含量

矿浆液固比较小时,矿物颗粒不能充分分散,部分石膏未能充分与捕收剂接触而上浮,另一方面,矿浆黏度增大,使部分细小矿物受到周围气泡的黏滞力而被浮出,从而恶化浮选指标;适当增加矿浆液固比,可使石膏充分分散,增加与捕收剂的接触,减少气泡夹带,提高浮选效率;矿浆液固比过大时,矿浆中的捕收剂浓度降低,减少了与石膏的相互作用,同时因捕收剂兼为起泡剂,使得泡沫数量减少,稳定度降低,均不利于浮选。综上,优选的浮选矿浆液固比为5∶1。

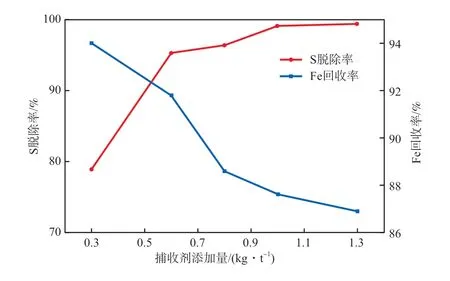

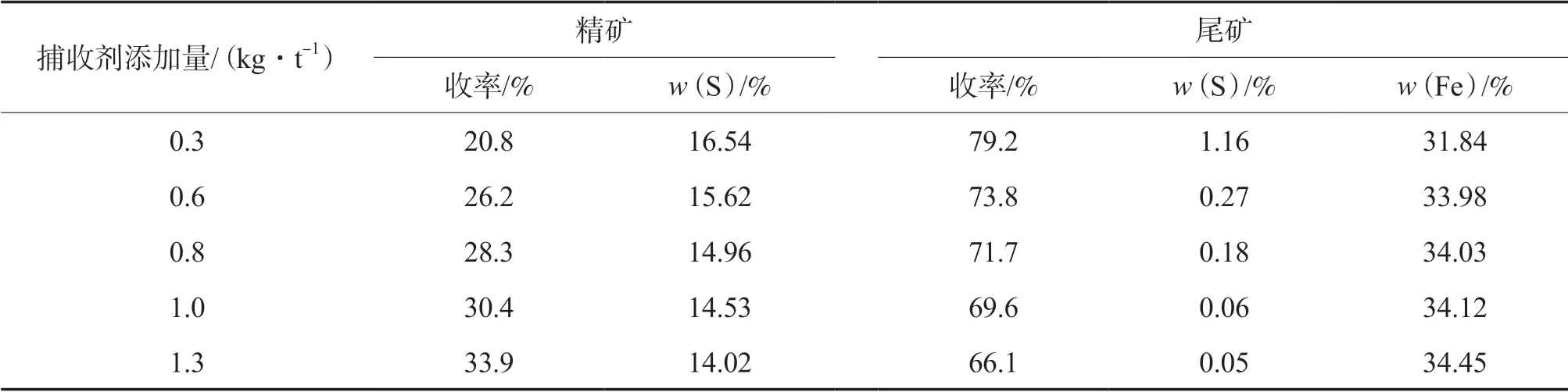

2.4 捕收剂添加量对浮选效果的影响

在矿浆pH为7、矿浆液固比为5∶1条件下,不同捕收剂添加量条件下浮选产物的收率及S、Fe含量见表7,相应的钙法提钒尾渣的S脱除率和Fe回收率见图5。由表7及图5可见:随着捕收剂添加量的增加,精矿的收率逐渐增加,w(S)由0.3 kg/t时的16.54%逐渐降低至1.3 kg/t时的14.02%;尾矿收率逐渐降低,其S含量也逐渐降低,Fe含量呈缓慢升高趋势,S脱除率也逐渐升高,Fe回收率则呈逐渐降低的趋势;当捕收剂添加量从0.3 kg/t逐渐增加至1.3 kg/t时,尾矿中S含量可从1.16%降低到0.05%,S脱除率从78.9%升高到99.4%,但Fe回收率则从94.0%降低到了86.9%。

图5 不同捕收剂添加量条件下钙法提钒尾渣的S脱除率和Fe回收率

增加捕收剂添加量,可使更多的目的矿物与捕收剂作用,提高脱硫效果,但也使更多的非目的矿物被浮选,并产生更多的气泡,增加夹带,从而使所得的矿物的纯度降低。因此,综合考虑S脱除率、Fe回收率及药剂成本等因素,本文推荐的捕收剂添加量范围为0.6~0.8 kg/t,此时可获得w(S)15%左右的石膏渣及w(S)小于0.3%、w(Fe)约为34%的富铁料,钙法提钒尾渣的S脱除率可达95%、Fe回收率约为90%。

表7 不同捕收剂添加量条件下浮选产物的收率及S、Fe含量

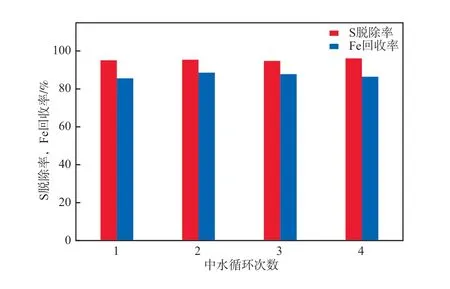

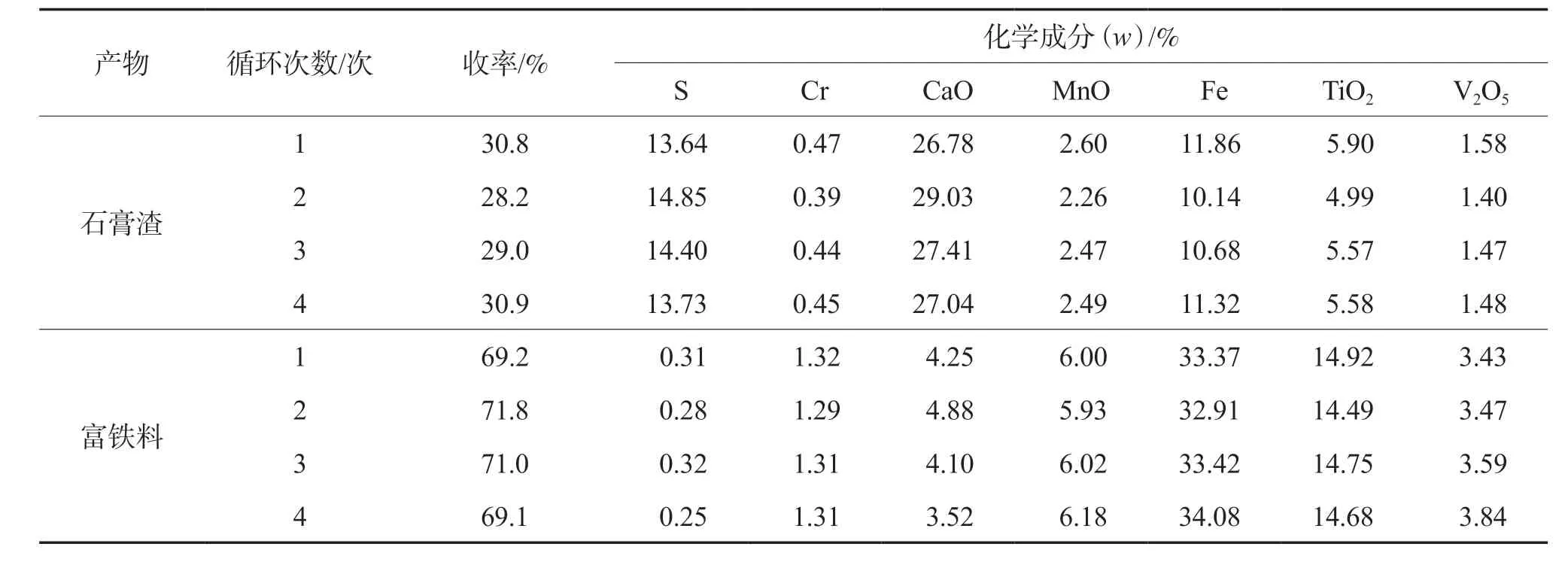

2.5 浮选中水循环试验结果

在矿浆pH为7、矿浆液固比为5∶1的条件下开展浮选中水循环试验。中水循环次数对浮选固相产物化学成分的影响见表8,相应的钙法提钒尾渣的S脱除率和Fe回收率见图6。由表8及图6可见:中水循环对浮选产物石膏渣和富铁料的收率、化学成分及S脱除率和Fe回收率等指标影响均很小,4轮浮选所得富铁料的w(S)稳定在0.3%左右,w(Fe)均在33%上下波动,S脱除率约为95%,Fe回收率约为90%;Cr,MnO,TiO2,V2O5等有价元素化合物主要富集在富铁料中,可通过返回烧结炼铁得以利用;石膏渣主要元素成分为S和Ca,还含有少量Fe和Ti等,经进一步处理后可用于建材行业。

图6 不同中水循环次数时钙法提钒尾渣的S脱除率和Fe回收率

表8 中水循环次数对浮选固相产物化学成分的影响

3 结论及展望

a)钙法提钒尾渣中S主要以硫酸钙形式存在,使用十二烷基苯磺酸钠为捕收剂进行浮选可以实现S的高效脱除。在矿浆pH为7、矿浆液固比为5∶1、捕收剂添加量为0.6~0.8 kg/t时,所得富铁料中w(S)低于0.3%,w(Fe)约为34%,S脱除率可达95%,Cr、MnO、TiO2、V2O5等主要富集在富铁料中,选矿中水循环使用对浮选指标基本无影响。

b)所得富铁料的铁品位较低,但富含V、Mn、Ti等有价金属,可用于钒钛磁铁矿烧结配料或制取球团矿等;所得石膏渣经处理后可用于建材,从而实现钙法提钒尾渣的综合利用。

c)本工作所获得的石膏渣杂质含量较高,富铁料铁品位偏低,可通过细化矿浆浓度、增加抑制剂、优化浮选流程等途径进一步获得更佳的分离指标。