某高速公路路面开裂原因分析及其加固方法研究

■邹君俊

(福建省福泉高速公路有限公司, 福州 350001)

1 工程背景

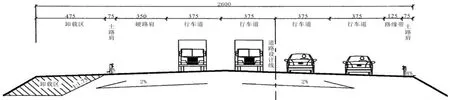

某高速公路地处软基路段, 地表多为农田、耕地,且为填方路基,填土高度在3~5 m。 路基宽度26 m,包括土路肩、硬路肩和4 个行车道。某高速公路标准横断面如图1 所示。

图1 某高速公路标准横断面

近年来,随着周边经济的快速发展,通过该高速公路路段的车流量迅速增长, 重型车比例也有所增加, 使得该高速公路路面出现不同程度的开裂破坏(图2)。 由图2 可以看出,路面开裂位置主要出现在硬路肩。 为了保证高速公路的行车安全性和舒适性,本文采用有限元分析方法,对该高速公路路面发生开裂破坏的原因进行了深入分析和探讨。同时,由于该高速公路是福建省重要通道之一,封闭交通不仅会对周边路网冲击过大,而且绕行过远,造成交通资源浪费。 为此,基于该高速公路路面发生开裂破坏成因分析结果、 现场实际条件等,探讨了不中断交通的路基卸载+坡脚反压的加固方法。

图2 路面开裂照片

2 有限元模型的建立

2.1 模型尺寸的确定

根据该高速公路路基填土高度范围和横断面设计图, 取路基填土高度为4 m, 路基宽度取26 m,路基边坡坡度取1∶1.5。 考虑到路基周边地基土体或是基本已经达到稳定, 或是为原状土,因此,为了避免边界条件产生圣维南效应[1],有限元分析模型的平面尺寸取200 m×200 m,平面尺寸为路基跨度的7.7 倍,满足大于6 倍路基宽度的要求;地基深度宜大于路基高度的6 倍,取30 m。

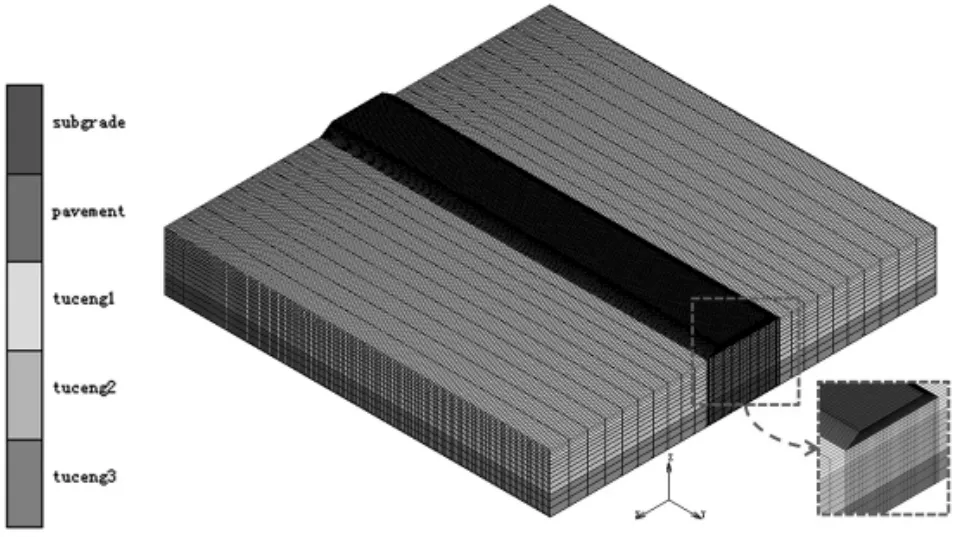

2.2 网格划分及本构关系

路基、路面和地基均采用ABAQUS 中常用的六面体单元。 为了提高分析效率, 对于重点关注区域——路面、 路基和路基周边一定范围内采用精细网格,而在非重点关注区域,采用过渡网格或者稀疏网格。根据现场实测结果可知,路面与路基和路基与地基表面间贴合良好,为了防止路面、路基和地基出现较多不是由于荷载作用引起的应力集中和结果失真, 需保证路面底面与路基表面和路基底面与地基表面节点和单元不仅数量相同, 而且两者位置也应该一一对应,有限元模型及其网格划分见图3。

图3 有限元模型及其网格划分

由于土体结构不同于混凝土、钢结构等,其具有高度的离散性和区域性, 因而本构关系相对较为复杂。 参照文献[2]可知,由于摩尔-库伦屈服准则一方面可以考虑土体S-D 效应和土体对内部静水压力的敏感性,而且与其他屈服准则相比,具有操作简单, 相关参数——粘聚力和内摩擦角均可以通过现场取样以及开展简单的室内土工试验得到,因而被实际工程广泛采用。 因此,本文研究的路基和地基的本构模型均采用摩尔-库伦屈服准则, 相关参数取值均以该高速公路现场土体取样所得试验数据为准。

2.3 边界条件及荷载工况

由于所取地基平面尺寸和深度能够避免圣维南效应, 因而地基周边边界条件对本文分析对象——路基和路面的受力状态不会造成影响,即有限元模型的边界条件可取为: 约束有限元模型地基周边的X 方向和Y 方向,约束有限元模型地基底部的X 方向、Y 方向和Z 方向。

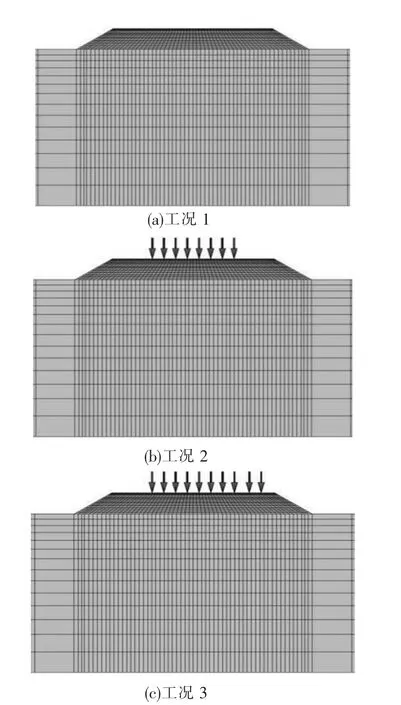

根据现场车流量调查结果可知,由于该高速公路的硬路肩宽度较大,使得该高速公路沿线经常有较多大型车辆会在硬路肩位置滞留休息[3]。 因此,为对该高速公路路面开裂进行成因分析,有限元模型的荷载工况包括3 种:分别是工况1-无车辆荷载作用、 工况2-硬路肩无滞留车辆和工况3-硬路肩有滞留车辆工况[4],具体工况见图4。同时,根据该高速公路的车道设计,有限元模型第一、二车道为微型车,第三、四车道为重载车辆。

图4 荷载工况

3 路面开裂成因分析

3.1 变形结果分析

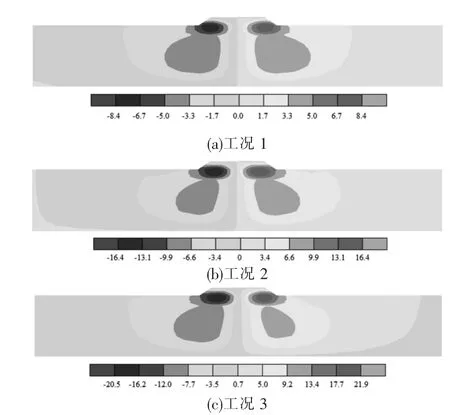

图5 X方向变形

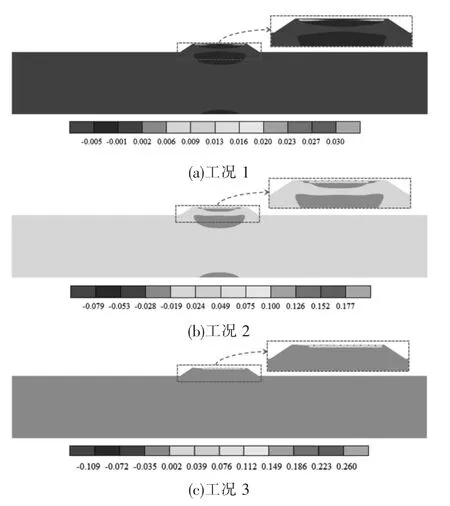

图6 Z 方向变形

图5~6 给出了该高速公路路面、路基及地基分别在工况1~工况3 作用下,沿X 方向(横断面方向)和Z 方向(竖向沉降方向)变形。由图5~6 可以看出,当该高速公路路面没有车辆通行时(工况1),该高速公路沿X 方向和Z 方向的变形关于道路中心线呈轴对称。 当路面承受车辆荷载作用,且硬路肩无滞留车辆时(工况2),与工况1 相比较,该高速公路沿X 方向和Z 方向的变形均有较明显的增大, 沿X 方向的变形由工况1 的8.4 mm,增大到16.4 mm,沿Z 方向的变形则由工况1 的42.2 mm,增大到92.5 mm。 相比于工况1 和工况2, 工况3 由于在硬路肩上有滞留车辆,且多为重载车辆,因而该高速公路沿X 方向和Z 方向的变形达到最大, 分别为21.9 mm 和117.7 mm,同时硬路肩有滞留车辆侧的变形,明显大于另一侧,即偏载作用较为明显。 此外,工况1~工况3 作用下, 该高速公路沿X 方向的变形趋势均表现为朝道路中心线挤压变形; 而沿Z 方向的变形趋势则均表现为沉降变形。

3.2 应力结果分析

图7 应力云图

为0.177 MPa, 小于该高速公路路面容许拉应力0.22 MPa,即该高速公路在工况2 作用下,路面仍然不会发生开裂。

当硬路肩位置有重型车辆滞留时(工况3),结合图5~7 可知,与工况2 相比较,行车道内路基的变形和应力均有所增大, 且由于硬路肩底部路基和地基的沉降变形减弱了路基对路面的支撑作用, 使得该高速公路路面最大应力由第四车道转移至硬路肩位置,最大应力达到0.260 MPa,大于该高速公路路面容许拉应力0.22 MPa,此时该路面会发生开裂。 由此说明该高速公路路面出现开裂主要是由于车辆荷载偏载造成的。

4 不中断交通路基加固研究

4.1 不中断交通路基加固方法分析

由于该高速公路途经沿海经济较为发达区域,交通量饱和度较大,且周边区域经济的发展对该高速公路的依赖性较强,一旦对该高速公路进行全封闭不仅会阻碍周边区域经济的发展,影响周边居民的出行,而且封闭该高速公路导流出来的巨大交通量会对附近的高速公路、 国道、省道等备选路网产生较大的冲击[5]。 因此,综合考虑路面开裂成因分析结果、现场实际交通条件和现有路基加固方法, 设计了不中断交通的路基卸载+坡脚反压的加固方法。

为了实现上述在不中断交通的前提下的路基卸载+坡脚反压的加固方法,需开展以下几个重要施工工序。 首先是优化道路断面和进行交通导流,具体做法是将既有道路断面形式——0.75 m(土路肩)+4.75 m(硬路肩)+4×3.75 m(行车道)+4.75 m(硬路肩)+0.75 m (土路肩)(图1), 优化设计为4.75 m(卸载区)+0.75 m(土路肩)+3.5 m(硬路肩)+4×3.75 m(行车道)+1.25 m(路缘带)+0.75 m(土路肩)(图8)。

其次是进行路基卸载与反压,具体做法是对第四车道侧的硬路肩和土路肩进行开挖,开挖宽度为4.75 m,开挖坡度为1∶1.75,该坡度相比路基原边坡坡度有所减缓,同时将卸载区域开挖出来的土方用于坡脚反压,路基卸载与反压具体尺寸见图9。

图8 优化设计后的道路断面

图9 路基卸载+坡脚反压工况模拟

最后是进行路面裂缝处治, 根据图2 可以看出,该高速公路路面裂缝基本贯通,且裂缝宽度和深度相对较大,因而路面裂缝处治的具体做法采用竖向花管注浆方法对路面裂缝进行闭缝处理,并增强两侧路基土体的粘结强度。 注浆花管平面布置为2 m×2 m,孔深在1.5~2.5 m 范围内,排列方式采用梅花形,路面裂缝封闭处理施工工艺见图9(a)。

4.2 加固效果分析

图10 加固后受力性能分析

的变形状况。 该高速公路路面应力则由0.260 MPa降低至0.165 MPa, 此时路面应力值小于该高速公路路面容许拉应力0.22 MPa,说明该高速公路采用路基卸载+坡脚反压方法加固后, 即使后期硬路肩有重载车辆滞留,该路面也不会发生开裂。 综合可以看出, 路基卸载+坡脚反压加固方法不仅能够改善该高速公路路基、路面和地基的变形,而且能够提高其承载能力。

此外,通过对加固后的该高速公路路面进行长期监测可知,加固后的该高速公路路面后期尚未出现新开裂的裂缝。 由此说明,采用路基卸载+坡脚反压方法对该高速公路路面进行加固能够有效改善路面的受力性能和提高路面的耐久性。

5 结论

(1)车辆荷载的作用会增大该高速公路的变形和应力;当硬路肩位置有车辆滞留时(处于偏载状态), 该高速公路路面应力会由0.177 MPa 增大至0.260 MPa,超过路面容许拉应力值0.22 MPa,进而造成路面开裂,即该高速公路交通量存在偏载是造成路面开裂的主要原因。

(2)采用路基卸载+坡脚反压加固方法能够有效降低该高速公路的变形和路面应力状况,路面应力可由0.260 MPa 降低至0.165 MPa, 即采用路基卸载+坡脚反压方法加固后,该高速公路后期硬路肩即使有车辆滞留, 该路面也不会发生开裂。由此说明路基卸载+坡脚反压加固方法不仅能够改善该高速公路的变形, 而且能够提高其承载能力。此外,通过分析后期监测结果,证明了路基卸载+坡脚反压加固方法的适用性和可行性。