基于杆臂补偿的多MIMU六方位倍速率标定方法

陶 冶,张东良,李建利

(1.海军研究院,北京 100161; 2.北京航空航天大学, 仪器科学与光电工程学院, 北京 100083)

0 引言

基于微机电系统(Micro-Electro-Mechanical System,MEMS)技术的微惯性测量单元(Micro Inertial Measurement Unit,MIMU)具有成本低、体积小、易于集成等优点[1-3],在智能手机、智能控制、行人导航及姿态测量等领域都在快速推广应用[4-6]。如何从系统层面提高MIMU精度是学术界的研究热点[7-9]。

通过对MIMU进行误差建模、标定与补偿是提高惯导系统输出精度的一项关键技术[10]。由于小体积的MIMU的市场需求量大,需要进行批量生产和标定,且MIMU的工作机理及加工工艺等不同于传统光学惯性器件,误差具有强非线性和模型参数不稳定的特点[11],传统的标定方法难以直接用于MIMU标定。现有IMU标定方法中,通常将加速度通道与角速度通道分立标定,通过位置法标定加速度通道,角速率法标定角速度通道,标定方法复杂,数据量大[12-13]。文献[14]提出了一种六位置+24点的机械编排方案,由于其试验编排较简单,且无需北向基准,而被广泛应用;文献[15]提出了一种六方位正反速率标定方案,取得了和文献[14]中相同的补偿效果,通过限定IMU测量中心在转台旋转轴上,避免了角速率运动对加速度通道输出的影响,仅用一组速率数据同时解算加速度和角速度通道误差系数,标定工作量较六方位+24点法减少了3/5。但在MIMU标定应用中,需要单次实验标定多个MIMU,MIMU节点与转台旋转中心将存在杆臂。应用传统的六方位正反速率标定方法会受到杆臂效应引起的离心加速度影响,导致标定精度下降。

本文提出了一种基于杆臂补偿的多MIMU六方位倍速率标定方法。首先针对多MIMU标定过程中杆臂效应带来标定误差的影响机理进行了分析。然后设计了一种六方位倍速率标定方法,并建立了杆臂效应误差补偿模型和应用加权最小二乘法的误差解算模型。最后通过试验验证了该方法的有效性。

1 杆臂效应影响机理分析

加速度通道误差模型[8]

(1)

角速度通道误差模型[8]

(2)

由于系统误差严重影响MIMU测量精度,使用前必须进行标定。MIMU标定是指在已知输入条件下进行多组测试,从而构成输入输出关系的方程组,以解算出模型中的误差系数。

aω=ω×r×ω

(3)

则加速度通道的实际输入ain为

ain=g+aω

(4)

将式(1)中的加速度输入分解为已知加速度(重力加速度)和未知加速度(离心加速度)

(5)

由于在传统六方位正反速率法的解算模型中,加速度通道输入为重力加速度g,用传统方法标定多MIMU会带来离心加速度引起的标定误差。用其解算的误差系数进行补偿的结果为

(6)

式中:ai为i轴实际加速度值;aei为i轴由于标定时的离心加速度引起的补偿误差,aei与标定时i轴离心加速度大小成正比。

2 多MIMU六方位倍速率标定方法

依据误差模型和杆臂效应的影响分析,设计了一种基于杆臂补偿的多MIMU六方位倍速率标定方法。标定设备仅需单轴速率转台和六面体工装,通过12组基准数据实现了单次标定多个MIMU。

将多个MIMU安装在六面体工装上,分6次翻转六面体工装,分别使MIMU的X、Y、Z轴与转台ZT轴和-ZT轴(地理系天、地)重合。每个方位分别匀速转动ω1和ω2(ω2=nω1,n≠±1)并记录MIMU输出。如图1所示,每个转速点保证旋转360°以上。转台旋转时,地球自转角速度水平分量被调制为正弦/余弦周期信号。根据三角函数的特点,当采样总时长为旋转周期的整数倍时,数据求平均将剔除地球自转角速度的影响。即将整周数据平均作为MIMU输出,从而消除地球自转角速度水平分量在角速度通道的输入。

图1 六方位倍速率标定方案Fig.1 Six-position multiplied rates calibration scheme

2.1 加速度通道误差系数解算模型

2.1.1 建立加速度通道输入输出方程

根据实验数据和式(1),得到12组数据加速度通道输出与输入关系为

(7)

将式(7)中比力输入AI分解为重力加速度项AI1和离心加速度项AI2,可得(分解的AI2由于含全为0的行而进行降维)

(8)

其中,ajim表示m方位ωj引起的离心加速度i轴分量。

2.1.2 离心加速度解耦

每次翻转MIMU,ω1和ω2这2个速率点采集的数据,r是一定的,取ω2=nω1,则其离心加速度的关系为

a2im=n2a1im

(9)

根据式(9)中离心加速度大小关系可对式(8)中加速度输入输出方程进行解耦,从而消除离心加速度

(10)

2.1.3 加速度通道误差系数解算

消元后得到无离心加速度的输入输出方程(10),应用加权最小二乘法,加速度通道12项误差系数可由18个不相关方程组解出。在实际应用中,Z轴向上为MIMU最常用工作状态。增大Z轴向上方位数据的权值,有助于抑制MIMU常用工作状态的非线性和非对称性误差,从而提高导航系统性能。

首先在式(10)左右两边同时乘以六方位数据的权值矩阵σa,得到方程组

(11)

再由最小二乘法解算得到加速度通道误差系数矩阵KA

(12)

2.2 角速度通道误差系数解算模型

2.2.1 加速度输入解算

由式(4)可知,角速度通道误差系数包括比力相关项。需要先求解未知离心加速度。

对式(8)中重力加速度相关项进行消元,得到

(13)

式中

由式(13)可解出离心加速度为

(14)

2.2.2 建立角速度通道输入输出方程

由于地球自转角速度水平分量经转台旋转调制为正弦信号,整周期均值为0。根据式(2)中的角速度通道误差模型,标定方法中12组数据角速度通道输出与输入关系为

(15)

2.2.3 加速度通道误差系数解算

式(16)中21项角速度通道误差系数可由36个不相关方程组解出。

首先在式(15)左右两边同时乘以六方位数据的权值矩阵σg,得到方程组

(16)

再由最小二乘法解算得到角速度通道误差系数矩阵KG

(17)

3 试验验证

根据六方位倍速率实验方案对2个MIMU进行标定,如图2所示。ω1和ω2分别为10(°)/s和-30(°)/s。

图2 多MIMU标定实验Fig.2 Multi-MIMU calibration test

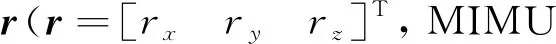

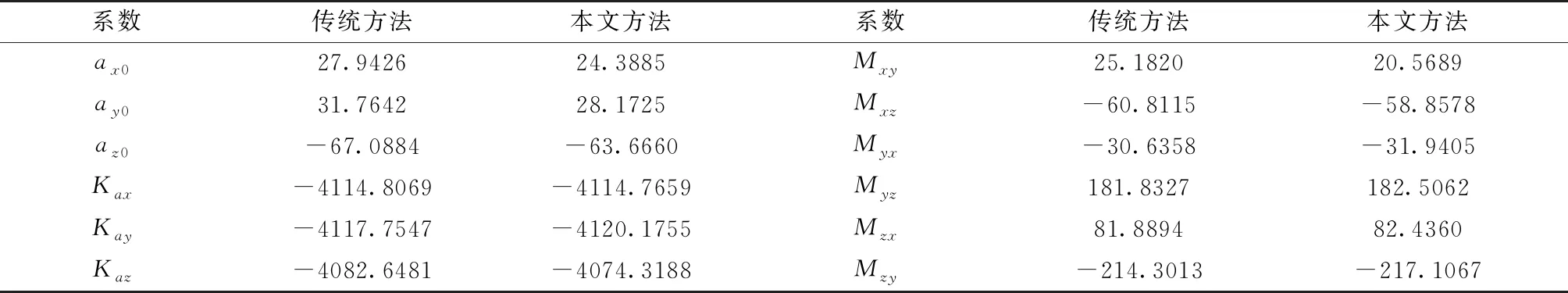

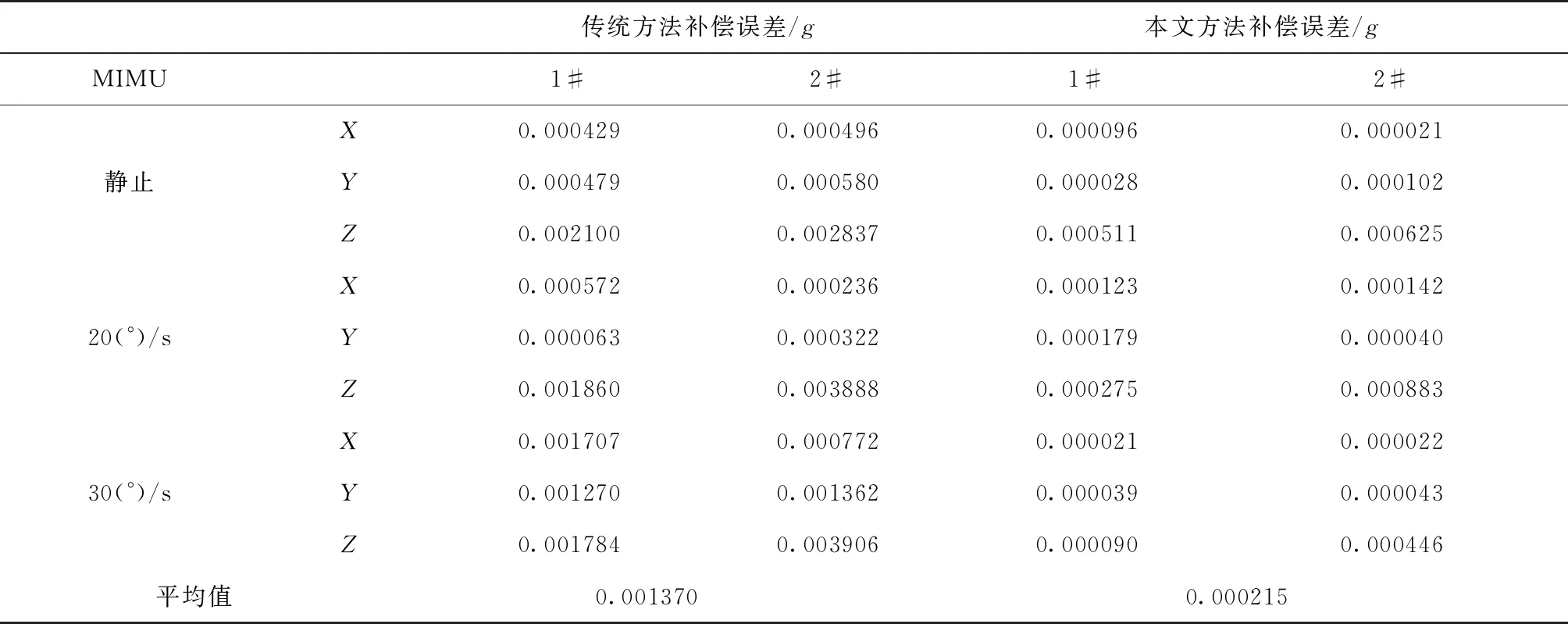

分别用传统方法(六方位正反速率法[15])和本文方法(基于杆臂补偿的六方位倍速率法:先进行杆臂补偿,后进行加权最小二乘法解算)对1# MIMU和2# MIMU进行模型解算。1#MIMU误差标定系数如表1和表2所示,2#MIMU误差标定系数如表3和表4所示。

表2 1#MIMU角速度通道误差系数

表3 2#MIMU加速度通道误差系数

表4 2#MIMU角速度通道误差系数

传统方法采用正反速率标定模式,不能解决杆臂问题,导致无法准确标定Dzz参数。而本文提出的方法针对杆臂问题进行了优化,能够相对准确地标定Dzz参数。在本文设置的标定安装试验条件下,MIMU的Z轴杆臂较大,标定效果较明显。

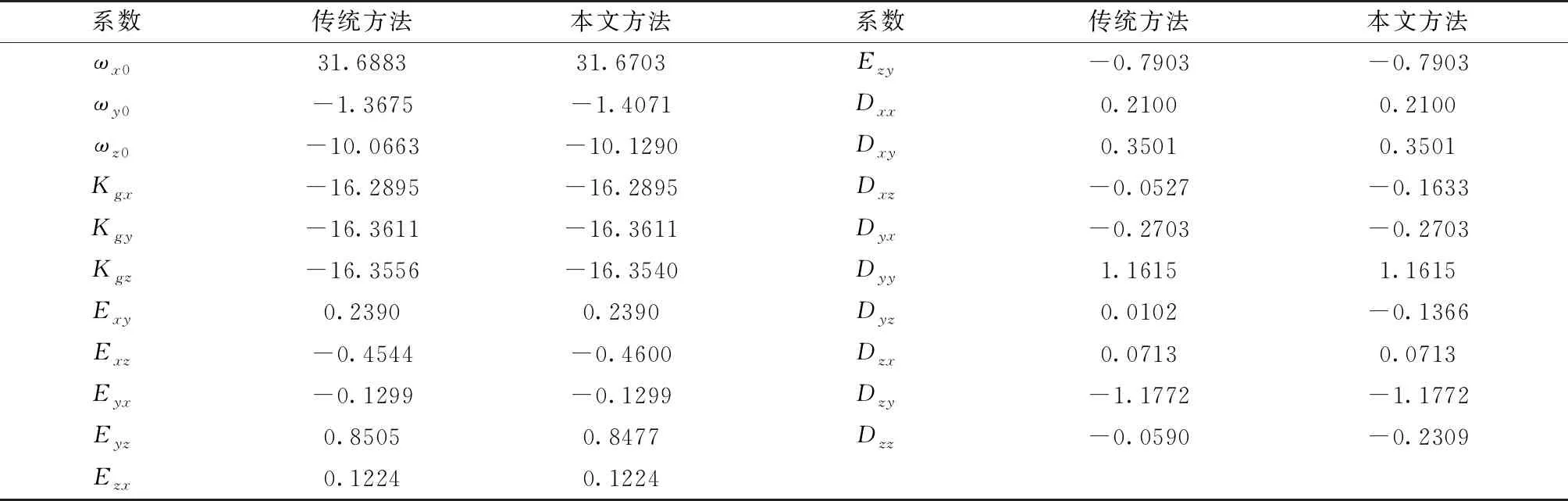

通过对MIMU在不同运动状态的测试数据进行补偿,对加速度通道的标定结果进行验证。分别在Z轴向上静止、绕Z轴20(°)/s和30(°)/s旋转状态下进行测试,对各加速度计这一时间段内的测量误差求取均值,统计结果如表5所示。

表5 加速度计误差补偿结果

综合对比传统方法和本文方法补偿结果,常用工作方位下,本文方法相对传统方法,单轴加速度计的补偿误差降低了84.3%。

由于实验中单轴速率转台没有北向基准,无法获得地球自转角速度在MIMU坐标系中的各分量值来验证单轴陀螺仪的补偿精度。使MIMU在水平面内做匀角速率运动,将X、Y轴陀螺仪测量的地球自转角速度水平分量调制成正弦信号,通过整周平均进行消除。统计结果如表6所示。

表6 陀螺仪误差补偿结果

对比传统方法和本文方法补偿结果,常用工作方位下,本文方法可以有效提高陀螺仪系统误差补偿精度,单轴陀螺仪的补偿误差降低了68.3%。

4 结论

本文分析了杆臂效应对加速度计输出的影响机理,提出了一种六方位倍速率MIMU标定方法,并通过方程解耦对杆臂效应进行补偿,应用加权最小二乘法有效抑制了非线性和非对称性误差。试验结果表明,本文提出的标定方法简易、高效。MIMU在常用工作方位下,加速度通道和角速度通道系统误差的补偿精度均有较大提高。