PEI/APP改性脲醛树脂制备阻燃胶合板及性能

陆弘毅,张隐,张帅,黄燕萍,潘明珠

(南京林业大学材料科学与工程学院,南京 210037)

胶合板作为一种木质材料,在未经阻燃处理时其燃烧级别为B2级,属于可燃材料,存在较大的火灾隐患[1-2]。经市场调研得知,由于国家标准GB 20286—2006《公共场所阻燃制品及组件燃烧性能要求和标识》的强制实施,所有应用于饭店、学校、商场、娱乐场所等公众聚集场所和人员密集场所的胶合板,必须经过阻燃处理而达到一定的难燃等级,否则无法通过消防验收。目前对胶合板进行阻燃处理主要是通过添加阻燃剂,以单板或成板浸渍阻燃剂溶液处理实现,然而此方法往往需要大量阻燃剂溶液、浸渍时间长、干燥后产品易变形,且阻燃剂的存在对板面美观有影响。使用含阻燃剂的胶黏剂制备胶合板是一种相对简便的方法,能在制备过程中直接完成阻燃胶合板的生产,但普遍存在阻燃剂添加后胶合性能下降的问题[3-4]。

聚磷酸铵(ammonium polyphosphate, APP)是近年来广泛使用的一种高效、无卤的磷-氮系阻燃剂,具有低毒、低烟的特点,对木材具有优良的阻燃效果。然而APP作为一种无机物,使用过程中易流失且与基体材料的相容性较差,使材料的力学性能降低[5-7]。随着人们对材料应用性能的日益严格化,纯APP的应用越来越受到限制。前期有大量对APP进行改性处理的研究,常用改性材料包括三聚氰胺甲醛树脂(MF)、硅烷偶联剂、纳米二氧化硅、聚乙烯亚胺等[8-12]。其中,聚乙烯亚胺(polyethylenimine, PEI)是一种具有丰富活性氨基基团的水溶性聚氨,研究表明PEI改性对树脂材料具有显著的增强和增韧效果[13-14]。为解决APP单独使用时与树脂基体的相容性差等问题,笔者采用PEI改性APP(APP@PEI)作为阻燃剂加入脲醛树脂(urea-formaldehyde resins, UF)中,制备三层阻燃胶合板。通过测试添加阻燃剂的UF胶黏剂理化性能,及其阻燃胶合板的胶合强度和极限氧指数(limiting oxygen index, LOI),分析了阻燃剂对UF胶黏剂黏度、pH、固化时间的影响,以及对胶合板胶合性能和阻燃的性能影响。

1 材料与方法

1.1 试验材料

杨木(Populus×euramerlcanacv.‘Nanlin895’)单板,取自苏北,初始含水率11.7%,厚度1.8~2.0 mm,幅面尺寸300 mm×300 mm,杨木单板置于80 ℃烘箱中干燥2~3 h,备用;APP,白色粉末,含磷量大于31%,含氮量大于14%,聚合度大于1 000,由济南泰星精细化工有限公司提供;PEI,相对分子质量1 800,纯度99%,由上海麦克林生化科技有限公司提供;UF胶粉,由南京太尔化工有限公司提供;氯化铵(NH4Cl),纯度≥99.5%,无水乙醇,纯度≥99.7%,由南京化学试剂股份有限公司提供。

1.2 试验方法

1.2.1 APP@PEI阻燃剂的制备

APP@PEI阻燃剂的制备按本课题组发明专利(专利号CN201910633201.8)进行制备。制备工艺如图1所示,简述如下:分别将1 g PEI和150 mL无水乙醇加入250 mL烧杯中,于25 ℃水浴搅拌10 min,得到透明均一的溶液;随后加入APP固体粉末10 g,继续搅拌90 min;将温度提升至60 ℃蒸发溶剂,将产物置于60 ℃烘箱中,经干燥、研磨、过90目筛(160 μm)等过程,即得到PEI改性APP(APP@PEI)。

1.2.2 胶黏剂的配制

UF胶液的配制如下:将UF胶粉与蒸馏水以质量比为2∶1的方式混合均匀。称取一定质量的UF胶黏剂,将APP@PEI的固体粉末添加至UF胶黏剂中并搅拌均匀,称取胶液质量1%的NH4Cl,配制成20%的水溶液,添加至UF胶黏剂中搅拌均匀,得到阻燃UF胶黏剂,阻燃剂的添加量见表1。为进行对比,探讨了相同添加量时APP以及添加量分别为0.91%,1.36%和1.82%质量分数时的PEI对胶合板性能的影响。

1.2.3 胶合板的制备

将配制好的胶黏剂均匀涂在杨木单板上,经过组坯、预压、热压等过程制备3层胶合板,每种条件的胶合板压制2张。胶合板的名义板面尺寸为300 mm×300 mm×5 mm,工艺参数分别为施胶量300 g/m2(双面)、预压时间20 min、热压温度120 ℃、热压压力1.3 MPa和热压时间6 min。

图2 阻燃剂APP改性前后及添加PEI对UF胶黏剂理化性能的影响Fig. 2 Effect of adding PEI and APP flame retardant before and after modification on the physical and chemical properties of UF adhesive

1.3 性能检测

1.3.1 胶黏剂理化性能

胶黏剂的黏度、pH及固化时间按照GB/T 14074—2017《木材胶黏剂及其树脂检验方法》进行测定,测试均在室温25 ℃条件下进行。

1.3.2 胶合板胶合性能

胶合强度按GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》中Ⅱ类胶合板的要求进行测定,其中木破率由目测所得。测试前将压制好的胶合板在室温(25 ℃)下放置3 d,每张胶合板制备14个胶合强度测试试件,试件长(100±1)mm、宽(25±1)mm,剪断面长(25±0.5)mm。

1.3.3 胶合板极限氧指数(LOI)

LOI(limiting oxygen index)按照GB/T 2406—2009《塑料用氧指数法测定燃烧行为》进行测试,每张胶合板制备6个试件,试件规格为长80~150 mm、宽10 mm,长度为顺纹方向。

2 结果与分析

2.1 阻燃剂对UF的影响

图2是阻燃剂APP改性前后对UF胶黏剂理化性能的影响。由图2a可知,未添加阻燃剂的UF黏度为3.843 Pa·s,加入APP后,UF的黏度随APP添加量的增加而显著增加。当APP添加量为10%时,UF的黏度增至8.270 Pa·s,施胶后胶液无法较好渗透入单板缝隙;当添加量为20%时,黏度达到了10.936 Pa·s,不利于单板的均匀施胶。这是由于APP在UF中的分散性差,且APP可能在UF树脂中充当了固化剂,使UF发生预固化,导致黏度上升[15]。添加APP@PEI的UF黏度也呈上升趋势,但与添加相同量的纯APP相比,UF的黏度上升幅度已有明显的减缓,APP@PEI添加量为10%时,UF的黏度为5.966 Pa·s。这可能是由于PEI与UF具有良好的相容性,其包覆APP后可显著改善APP在UF中的分散性,降低APP对UF胶黏剂黏度的不利影响,进一步改善因添加APP导致的施胶困难问题。此外,添加纯PEI量分别为0.91%,1.36%和1.82%质量分数时,UF的黏度分别高达41.433,57.133和74.863 Pa·s。这可能是由于PEI是一种带有多氨基的超支化聚合物,单独添加时提升了树脂的支化程度和交联程度[16],使树脂分子运动困难,从而导致黏度大幅度上升。

由图2b可知:随着阻燃剂APP添加量增加,UF的固化时间呈下降趋势;随着APP@PEI添加量的增加,UF的固化时间呈上升的趋势,而少量PEI的添加能够使固化时间大幅度上升。进一步结合物质添加量对UF胶黏剂pH的影响(图2c)可知,随着APP添加量增加,UF胶黏剂的pH下降,而随APP@PEI添加量增加,UF胶黏剂的pH则呈上升趋势。说明APP的加入提供了UF固化所需的酸性条件,使其缩聚反应更容易进行[17],UF的固化时间明显降低。而PEI添加至UF中使树脂呈碱性,经过改性后的APP@PEI,添加至UF胶黏剂后,与添加APP的UF胶黏剂相比,pH增加,导致其固化时间有所延长。

2.2 胶合强度分析

阻燃剂APP改性前后及添加PEI对UF胶合性能的影响见表2。为探究63 ℃热水浸渍对胶合强度的影响,分别对试件的干强度、经63 ℃热水浸渍1和3 h后的胶合强度及木破率进行了测试。由表2可知,试件的干强度都远高于Ⅱ类胶合板强度标准(0.7 MPa),随着APP、APP@PEI和PEI添加量的增加,干胶合强度都呈现上升的趋势,除添加10%APP时木破率为55%,其余木破率均接近100%(图3)。

表2 阻燃剂APP改性前后及添加PEI的胶合强度及木破率Table 2 Bonding strength and wood failure percentage of adding PEI and flame retardant APP before and after modification

图3 阻燃剂APP改性前后及添加PEI对木破率的影响Fig. 3 Effect of adding PEI and APP flame retardant before and after modification on wood failure percentage

相对于未处理的胶合板,添加PEI质量分数为0.91%,1.36%和1.82%时,胶合强度分别提升了25.4%,29.2%和18.5%。这是由于脲醛树脂的交联程度影响其胶合性能[20],PEI提升了UF的支化程度和交联程度,在胶接过程中形成了更加致密的结构体系。当PEI添加量为1.82%质量分数时,胶合性能有所下降。可能的原因是:1)UF固化所需时间较长,未能在6 min热压时间内固化完全;2)PEI 添加量增加导致体系中未完全参与反应的亲水基团氨基增多,导致耐水性下降[16]。如图4所示,PEI添加量为1.82%质量分数时,体系中的大量氨基在固化过程中发生氧化反应,导致胶层颜色变深。

添加APP@PEI的UF胶黏剂经63 ℃的3 h热水浸渍后,仍具有较高的胶合强度。相对于添加APP,当APP@PEI添加量为10%,15%和20%质量分数时,胶合板的胶合强度分别提升了46.6%,8.8%和12.5%,且添加量为10%质量分数时的胶合强度(0.85 MPa)高于Ⅱ类胶合板的胶合强度标准21.4%,木破率为12%;APP@PEI添加量增至15%和20%质量分数时,胶合强度和木破率均有所下降,分别为0.62,0.54 MPa和8%,5%。在较低APP@PEI的添加量(10%)下,阻燃胶合板的胶合性能良好。这是因为:1)PEI的加入改善了APP与UF基体的相容性,减轻了因APP在UF中的团聚而导致的胶合强度下降;2)APP作为阴离子聚电解质,PEI作为阳离子聚电解质,两者之间发生了离子交换反应[11],可能在UF体系中形成了一定的交联结构,有利于减少胶层的脆性,增强韧性。随着APP@PEI添加量的进一步增加(15%和20%),阻燃胶合板的胶合性能有所下降。这是由于UF胶黏剂中APP含量增加,胶层的耐水性降低。此外,随着阻燃剂添加量增加,胶黏剂中有效成分的减少亦会导致胶合强度下降[21]。

图4 阻燃剂APP改性前后及添加PEI后UF的固化状态Fig. 4 Effect of adding PEI and APP flame retardant before and after modification on the curing state of UF

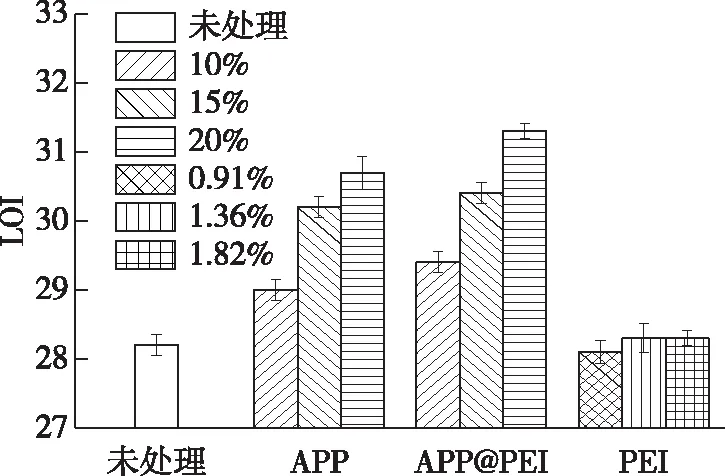

2.3 LOI分析

图5为阻燃剂APP改性前后以及添加PEI对胶合板LOI的影响。由图5可知,未添加阻燃剂时,胶合板的LOI仅为28.2%,在UF中添加PEI时,虽能提升胶合强度,但LOI未得到提升,说明单独添加PEI并不能改善胶合板的阻燃性能。添加阻燃剂APP和APP@PEI后,胶合板的阻燃性能有所提高。APP和APP@PEI添加量为10%,15%和20%质量分数时,胶合板的LOI比未添加阻燃剂时分别提高了0.8%,2.0%,2.5%和1.2%,2.2%,3.1%。试验结果表明,在胶合板中APP@PEI比APP具有更好的阻燃效果。这可能是由于APP作为一种膨胀型阻燃剂(intumescent flame retardant, IFR),具有能使含碳多元醇化合物脱水的酸源和能够分解出大量不可燃气体的气源,但缺少具有脱水炭化形成泡沫炭化层的碳源,因此将APP单独作为IFR很难发挥其优良的阻燃作用[22]。而APP@PEI中的PEI可作为碳源,在酸的催化作用下能够在体系中形成具有隔热阻燃的多孔炭层,提升材料的阻燃效果。此外PEI在体系中也可作为气源,在热解过程中释放出大量氨气,稀释空气中的可燃气体,在气相上起到阻燃作用,提升了胶合板阻燃性能。

处理方式图5 阻燃剂APP改性前后及添加PEI对胶合板阻燃性能的影响Fig. 5 Effect of adding PEI and APP flame retardant before and after modification on flame retardant properties of plywood

3 结 论

1)APP、PEI和APP@PEI均对UF的理化性能产生影响。随APP的添加量增加,UF的黏度迅速上升,pH和固化时间均明显下降;随PEI的添加量增加,UF的黏度、pH和固化时间均大幅度上升,APP和PEI均对UF胶黏剂的使用造成不利影响,而APP@PEI体系能显著降低对UF各项性能的影响。

2)APP、PEI和APP@PEI对胶合板的胶合性能产生不同程度的影响。UF中添加质量分数1.36%PEI,胶合强度提升29.2%;UF中添加APP后,试件的胶合强度均低于Ⅱ类胶合板强度标准(0.7 MPa);添加APP@PEI的UF胶黏剂具有较高的胶合强度,APP@PEI添加量为10%质量分数时,胶合板的胶合强度达0.85 MPa,高于Ⅱ类胶合板的胶合强度标准21.4%。

3)胶合板的阻燃性能随阻燃剂添加量增加而提升。PEI的单独添加无法改善胶合板的阻燃性能。相对于APP,添加APP@PEI的胶合板阻燃性能更优,其中,APP@PEI添加量为20%时,制得的胶合板LOI值高达31.3%。