基于空气冷却技术的动力电池散热方式研究现状

黄锡伟,朱隽隆,黄晓强,胡乐祥,杨增颖,戴海燕,李长玉

(华南理工大学广州学院汽车与交通工程学院,广东广州 510800)

0 引言

锂离子电池的高使用寿命和单位体积容纳较高能量的优点,使其成为当前电动汽车动力电池的主要选用对象。在当前电动汽车的迅速发展中,作为电动汽车的关键组成部分与主要的动力来源——电池,同时也在阻碍电动汽车的发展,为了给电动汽车提供所需的电压,需要对大规模的电池单元进行串联或并联连接。在这种情况下,必须考虑到电池温度上升带来的安全问题。电池组散热不及时或散热不良,会在充电或放电期间使得热能聚积。电池组中聚积的热能会导致电池过热,从而造成安全风险。此外,过热操作会加速电池退化过程[1]。当前需要一种有利的电池散热系统来控制电动汽车电池组温度的升高和温差。

本文作者首先讲述锂电池的产热特性和电池性能受温度影响的状况,表明电池组散热的必要性;对常见的散热方式进行阐述,指出空气冷却的优势,并重点介绍空冷散热中的强制冷却方式,最后表明并行通风优于串行通风。

1 锂电池产热特性与散热需求

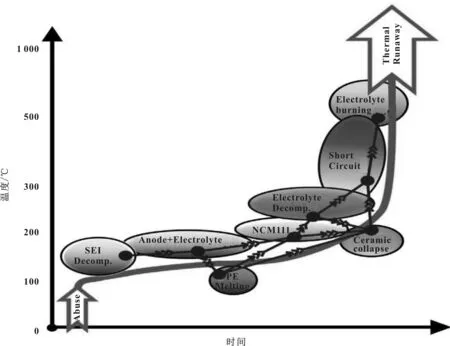

电池工作时会发生生热和吸热,其原因在于电池的正、负两极发生的化学反应,即当电池进行充电时,正极上产生锂离子经过电解液后嵌入负极中,而当使用电池进行放电工作时,负极中的锂离子脱落,经过电解质回到正极。如图1所示,一般认为电池的产热有焓变热、焦耳热、极化热和副反应的产热。而若电池持续处于较高的温度则会引起热失控[2-3],温度不同时电池内部发生如图2所示[3]的反应。

图1 锂离子电池充放电过程离子移动示意

图2 温度不同时锂离子电池内部电化学反应

由图可知,温度升高,电化学反应速率加快,电池容量加速衰减[4];并对电池结构设计产生不可逆地破坏[5]。而处于高温环境时电池的正、负两极板容易受到损坏,而且还会导致电池过度充电,这对电池的循环使用寿命产生严重影响。且在30~40 ℃的工作范围内,温度每升高1 ℃,锂离子电池的寿命将减少约两个月[6]。要求电池系统在整个使用寿命内将最高温度保持在40 ℃以下,并将电池温度差保持在5 ℃以下[7]。

电动汽车电池系统的电池组通常由大量的电池单体组成,并用串联或并联连接多个电池单元,构成所需的电压和容量。提高电池组的性能对电动汽车有着重要的意义,而电池组性能受到其组内各单体温度均匀性的严重影响,在工作过程中电池组内各电池模块内部会呈现出较强的差异性,使其组内各电池的温差过大,从而扩大电池阻值和容量的差异性。电池的寿命和性能在长期处于这种工作状态下,也会因电池可能发生充放电过度而产生不利的影响。此外,电池组不良的散热设计会在充放电期间引起热能聚积。电池组中聚积的热能不仅导致电池过热,甚至会造成安全风险。因此,为使电动汽车动力电池组进行有效散热,并令各电池模块工作在适宜的温度范围内,且保持各电池模块温差的一致性,从而提高动力电池组性能,故而在进行电池组结构设计时必须采取冷却装置。

2 动力电池组常见散热方式

当前电动汽车散热方式按电池被冷却方式的不同,常分为液体冷却、相变材料冷却及空气冷却。文中重点对空气冷却进行介绍。

2.1 液体冷却方式

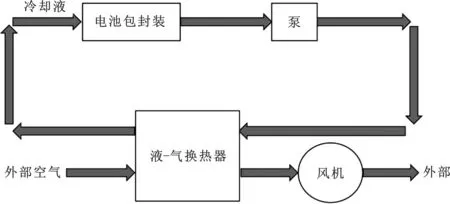

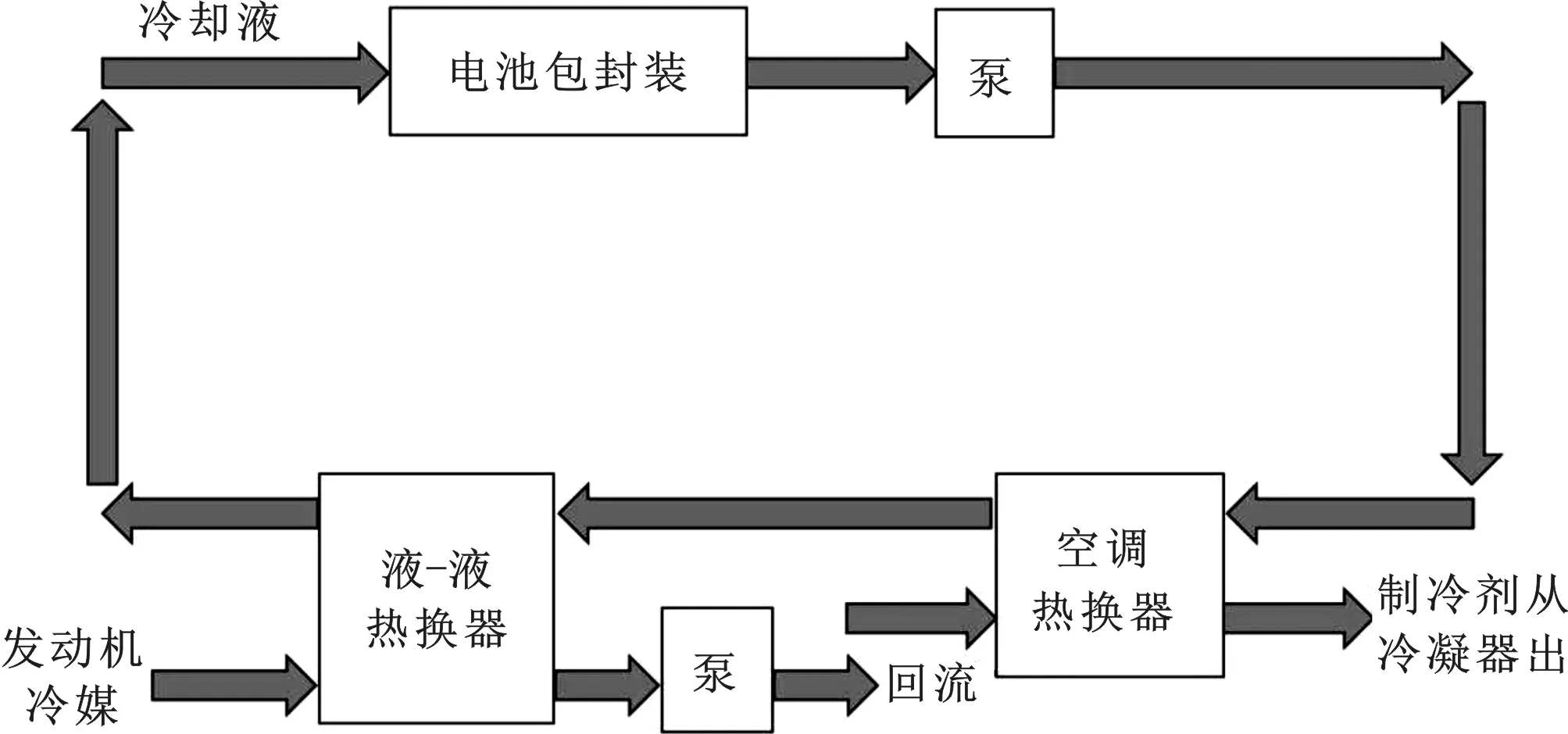

直接接触和间接接触为液体冷却的划分方式,其中直接接触是把电池直接浸没在冷却液中,实际运用中矿物油可做直接接触传热介质,利用其为绝缘电介质的性质,来避免电池发生短路[8];间接接触是把液体灌注到条状管式装置或者散热夹套中,间接接触中水和防冻液都为常用的传热介质。液冷的进行必须通过水套等换热设备来实现,一般冷却系统通过管道和电池相连,将冷却液注入到管道中,通过管道中冷却液的循环流动,从而将热量从电池中抽离,确保电池温度的均匀分布,提供更高的热交换率和更快的冷却速度。在采取导电液体时,必须避免电池发生短路,且将导电液体与电池分隔开需要增加结构和密封性,这样带来了液冷的缺点即增加了结构的复杂性、增加设计制作成本以及降低了冷却性能,且存在着漏液的可能,质量也相对会较大。被动式冷却和主动式冷却可作为电池液冷系统的两种划分方式,其中被动式液冷系统的散热结构如图3所示,利用液-气换热器的换热方式来对电池进行散热;主动式电池液冷系统如图4所示,利用液-液交换方式对电池进行散热[8-9]。

图3 被动式电池液冷系统

图4 主动式电池液冷系统

近几年来,在液体冷却上较为普遍的研究为采用新型的冷却液,如采用液态金属[10]、 纳米流体[11]等来优化液冷散热。但当前对液体冷却通道的设计仍是液冷系统的研究现状如:通过冷却液通道数量的增加来降低电池放电后的最高温度[12]、优化液体冷却的通道结构[13-15]、采用具有小翼结构的冷却通道[16]、设计新型液体冷板[17-18]等来控制电池组的温差并加强散热能力。

2.2 相变材料冷却方式

随温度不同而出现不同的相,并在转变为新相时吸入放出热量的物质称为相变材料。相变材料通过外界条件发生变化转变物理性质这一相变过程,来吸收或放出潜热。汽车电池组即按照相变潜热来保证内部温度的一致。其不同于空气冷却是通过温差来散热的,且对于温度的要求较低。相变材料拥有高换热系数,且对电池冷却高效、快速,也可以准确调节电池组在适宜温度范围内工作的优点,但较高的开发成本和维护难一直是相变材料的不足。

当前在相变材料冷却散热方式的研究现状上主要为基于固液相变材料的散热,其通过相变材料相变吸热来使电池温度下降[19-20],研究也集中在通过对相变材料的制备和对其导热性能的完善[21-23]来改变相变材料导热性能较差的缺点,而采取相变材料散热方式与其他方式相结合获得更好的散热效果[24]当为继续发展的方向。

3 空冷散热方式研究现状

已经提出的两种散热方式用于电动汽车电池系统中的散热管理,然而,以这两种散热方式为主的散热方案,由于制作成本、能量的损失、电池系统的全部质量和布局的限制,空冷散热系统仍然占主导地位。此外,在产生潜在有害气体的特定电池系统中,必须要进行空气通风。空冷散热按不同的送风方式分为自然冷却和强制冷却方式。当前对空冷散热方式散热性能的改进是研究者所研究的方向,通过不同措施强化电池组传热及改善电池温度的均匀性来改进空冷散热方式的散热性能。如通过设计空冷电池组冷却风道的结构[25-26]、设计电池排列方式[27-28]、优化送风的控制策略[6]等措施。也有:潘宏斌等[29]通过增加风道内散热器的散热片数量和对电池支架风道进行开槽来改进风道的散热性能;刘振军等[30]在自然冷却方式下增加电池组箱体前后端进出风口,并进行仿真测试得到电池组最高温度有所下降及电池温度均匀性显著提高;眭艳辉等[31]将电池箱内的电池设计为叉形排列和梯形排列,对比得到梯形排列更有利于电池散热,对降低电池组温差更有效果;陈磊涛等[32]通过调整通道宽度和集流板倾斜角度使流场中的流速保持均匀性,以保证电池组的温差。

3.1 自然冷却

对于直接研究电动汽车动力电池组自然冷却的文献较少,但通过范兴明等[33]对电池组在不同放电倍率和不同冷却方式下电池组温度值的研究,比较得到自然冷却的散热效果不如强制冷却,强制冷却方式更加能使电池组在最佳的温度范围内进行工作。

3.2 强制冷却

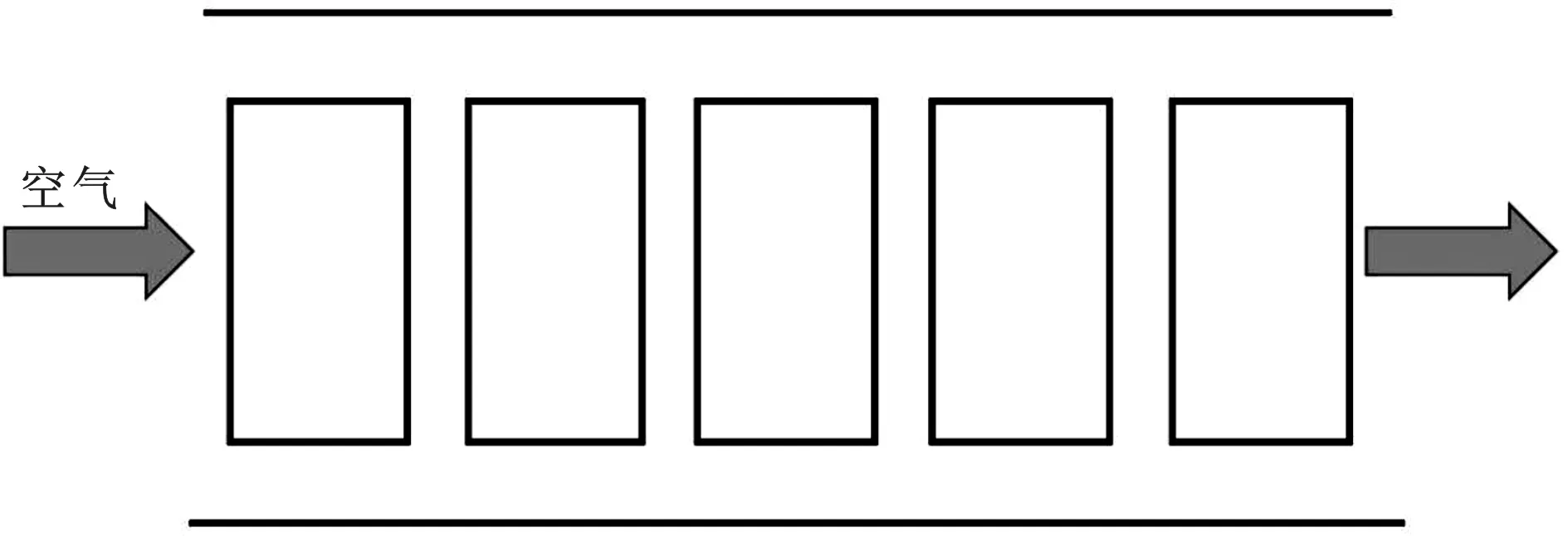

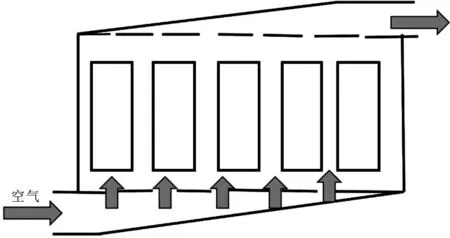

强制冷却结构简单、轻便,制造和维护成本较低,同时在强制冷却工作时,也可以有效排出电池工作中产生的有害气体,是当前电动汽车应用最为广泛的散热方式之一,通常采用风扇或空调风等方法强制空气进行散热。当前按照电池组的布置和安装方式,可将强制冷却方式分为串行通风和并行通风,分别如图5和图6所示。

图5 串行通风方式

图6 并行通风方式

3.2.1 串行通风

串行通风,一般是风扇抽取电池组箱体外的冷空气,并让冷空气从电池组的一侧流入,从另一侧流出。如图5中冷空气从左侧端口进入流动到右侧端口出去,且在流动的过程中不断地被加热,使到达右端的气体温度升高,使其换热系数下降,散热效果降低,从而使右侧端口的冷却效果差于左侧端口,导致电池组温度分布不均匀,使电池组内温差增大,所以一般不采取串行通风方式。

3.2.2 并行通风

并行通风方式是冷空气从通风口一起吹向电池模块,受此影响,电池表面接触到的气体上下流动的,且各电池模块间流过的气体流量也会相对比较平均,这使得各个电池单体下降的温度一致,因此并行通风方式更有利降低电池组内各个体之间的温差。并行通风方式散热效果好于串行通风方式,更有利于提高电池组的工作性能,在电动汽车的散热方式中更为常见。

4 结束语

文中主要对锂离子动力电池散热方式研究现状进行讲述,相较于另外两种散热方式,空气冷却方式散热系统的结构更为简单,并且能将产生的有害气体及时散出,维护便利,制造成本低,为当前电动汽车动力电池组最常见的散热方式。并比较表明强制冷却更能使电力动车组保持在比较适宜的温度范围内,而在串行通风方式与并行通风的比较中,并行通风方式散热效果好于串行通风方式,更有利于提高电池组工作性能,在电动汽车散热中更为常用。