引江济淮将军岭路桥钢箱梁施工技术

(中铁二十四局集团安徽工程有限公司,安徽 合肥 230000)

合肥市将军岭路桥为斜拉索钢混组合桥,全长280m。主梁跨径为(29+30+36+185)m,主桥结构形式为非对称钢一混梁独塔双索面斜拉桥,整幅布置,桥梁横断面的标准宽度为52.5m。钢梁及混凝土梁均采用大悬臂展翅箱梁;塔柱采用矩形塔,高116m,主跨及边跨侧分别设置了14对斜拉索。辅助墩及过渡墩均采用柱式墩,塔柱及桥墩采用承台接群桩基础,桩基采用钻孔灌注桩。

主跨采用钢箱梁,全长173m(含钢-混结合段),钢-混结合段置于主跨侧顺向距离塔柱中心线12m,与混凝土箱梁一一对应,钢箱梁横断面亦采用大悬臂展翅箱型截面,截面外轮廓尺寸与混凝土箱梁基本相同,桥面顶板与桥面横坡一致采用2%坡度。钢箱梁顶板全宽52.5m,箱室宽36m,两侧各伸臂8.25m,横隔板间距3m。主梁外腹板处梁高3.2 m,钢箱梁标准段长度为12m,全桥共设有15个设计节段,钢箱梁现场除顶板U肋采用高强螺栓连接外,其余均采用通过焊接将节段一一连接。钢箱梁外腹板对应顶板处设置有错拉板,与拉索对应。拉索横向中心间距为36m,梁上索距12m。

1 钢梁架设施工工艺

钢梁主要采用工厂制造,制造成梁段后运输到施工桥址现场,利用50 t汽车吊安装临时支架,利用220t履带吊站位地面安装3#墩钢混结合段,再利150t履带吊站位地面安装钢梁节段L1至L13,然后利用150t履带吊站位4#墩外侧安装L14节段。横向吊装时,两侧挑臂待全桥安装完成后安装。最后拆除临时支架及最后面漆补涂。

2 地基处理方法

2.1 大型起重机对地压强计算

220t履带吊自重250t,最大吊重65t,履带宽度1.2m,长度9m,两履带中心距离为6m。对地总压力为315t,履带吊对地面的压强不均衡系数取1.6,每条履带下加铺2块路基箱 (尺寸1.5 m×6 m,自重 6t)的面积为:2×1.5×6=18m。取动载系数1.1倍,对地面的压强为:

P=(315×1.6×1.1+24)÷(2×18)=160.7kPa

地基处理后承载力不小于180kPa要求。

2.2 临时支架基础地基承载力

根据临时支架基础计算,地基承载力141.7kPa,地基处理后承载力不小于180kPa要求。

3 临时支架安装方案

3.1 临时支架制作

临时支架在钢梁存放场地完成钢管立柱、横梁和横向连接等构件焊接制造,以单元件型式运输到现场。

3.2 立柱安装

用50t汽车吊将支架立柱整体吊装到扩大基础上,根据支架立柱与钢管桩地面以上部分(或预埋件)的间隙修整立柱,调整立柱位置后,焊接固定立柱。安装完成后,立柱垂直度应小于0.5%且不大于5mm。

支架构件最重为10t,横向分配梁2t,采用50t汽车吊吊臂长22m,作业半径8m,额定起重量16t,满足吊装要求。

3.3 分配梁及调整垫板安装

根据现场实测的立柱标高修整立柱高程,接着安装支架分配梁。在所有连接部位需焊接加劲板进行补强,防止产生应力集中出现。安装调整垫座,垫座顶面预留约10mm至钢梁,待钢梁安装时抄垫调整钢板。

3.4 临时施工平台

为方便制作及安装,工作平台下部采用12#工钢两根做纵向支撑骨架,横撑采用L63×6角钢单根,斜撑L50×4角钢,上铺花纹板厚度为1.5mm。护栏高度为1.5m,竖杆采用L40×4角钢,横筋采用16#钢筋。

4 挂索顺序技术措施

斜拉索张挂施工工序:运输→索上桥面→展索→挂设→张拉→索力检测→调整及减震装置安装。现场施工时一般综合考虑斜拉索重量、锚固牵引力大小以及张拉施工空间要求等因素,将挂索的总体施工方法描述为:采用塔吊将斜拉索提升至桥面上,并安放于卧式放索盘之上,通过塔吊将斜拉挂设在索塔端柱上并在桥面展开,采用桥面卷扬机直接牵引斜拉索锚头入梁端锚固,最后完成斜拉索的张拉及索力调整。

斜拉索挂索前,应全面检查塔、梁的索导管,并对平磨光索导管内的水泥砂浆、焊渣、毛刺等,避免挂索时索锚头位置偏差所造成的锚头外丝损伤,从而造成斜拉索索力达不到要求。因此,对索导管需用特制探孔器检查索导管变形情况,否则需变形处理后方可挂索施工。

5 吊装吊耳选项及计算

5.1 吊耳规格

钢箱梁安装吊耳设置在钢箱梁面板与横隔板相交处,且对结构处需做适当加强处理。本工程钢箱梁吊装最大重量64.8t,每个节段设置4个吊耳,则单个吊耳最不利负载为 64.85×1.2/sin60/3=31.9t(考虑1.2的安全系数,最不利3个吊耳承受载荷),本工程则选用30~40t吊耳。

5.2 吊耳计算

以最重节段重量64.8t为例进行计算。吊耳腹板与钢箱梁分段顶板角焊缝均要求熔透,吊耳耳板与钢箱梁分段顶板角焊缝采用双面贴角焊,焊脚尺寸k=8mm,吊耳在厂内施焊完毕后经无损检测合格后方能使用。

5.2.1 吊耳强度计算

吊装最重一片梁64.8t时,钢丝与梁片水平位置夹角为60,最危险截面应力时受力面积A=(280-80)×30=6000mm,吊耳受力 F2=319kN,应力集中系数按1.5计算,Q235材质屈服强度为 235MPa,吊耳安全系数取 2.5,[σ]=235÷2.5=94MPa。

σ=F/A=319÷6000×1.5

=79.7 MPa<[σ]

5.2.2 吊耳与梁之间焊缝强度的计算

焊缝轴应力

折算应力:

因此,吊耳强度满足要求。

6 钢丝绳验算

根据起吊物的重量,最大起吊重量达64.9 t,钢丝绳夹角应控制在60以内。根据《起重机设计规范》(GB3811-2008)要求,钢丝绳的验算要求如下。

6.1 钢丝绳的选用

①钢丝绳直径可根据钢丝绳最大工作静拉力来确定:

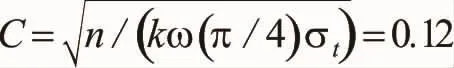

式中:钢丝绳最小直径d(mm);选择系数C(mm/N1/2);钢丝绳最大工作静拉力S(N);重力加速度g(9.8m/s)。

②根据工作级别分别确定钢丝绳选择系数C:

式中:n为安全系数;k为钢丝绳捻制折减系数(0.82);为钢丝绳充满系数;为钢丝绳的公称抗拉强度。

6.2 钢丝绳安全性验算

根据钢丝绳所在机构工作级别确定钢丝绳的直径后,钢丝绳的破断拉力应满足下列要求:

式中:所选用钢丝绳的破断拉力F;钢丝绳最小安全系数n。

6.3 卸扣

根据吊耳设置及荷载分布情况,并参照《一般起重用D形和弓型锻造卸扣》(GB/T 25854-2010)要求,单个卸扣的最大额定起重量设为69.0/4=17.25t,考虑到现场吊装的不稳定因素,按安全系数2选取,则最大额定起重量为17.25×2=34.5t,选用型号为GB/T 25854-2010-DW50的卸扣。上述分段选用的是最大分段进行计算,实际钢丝绳使用根据钢梁分段重量选取对应卸扣类型,匹配使用。