基于ABAQUS软件对液压支架掩护梁的优化研究

李曜彤

(霍州煤电集团辛置煤矿,山西 霍州 031412)

液压支架作为煤矿开采重要装备,其使用、开发、结构优化一直以来都是设计、使用者们研究的重点领域。我国的煤炭资源丰富,且多为矿藏。厚煤层需要型号较大、结构更优的液压支架[1]。液压支架结构承载能力是一个方面,但是同时也要考虑结构重量、稳定性、经济性等问题。这就对液压支架的性能要求也越来越高,所以迫切需要对现有的设备进行改进和优化,以适应不断提高的性能要求。现以ZY12000/20/40 型掩护式液压支架为分析对象,该液压支架由阳泉煤业集团华越机械有限公司设计制造,其性能良好,结构设计借鉴了国内外掩护式液压支架比较成熟的技术[2]。但在实际应用中,发现其性能仍有一定的优化空间。

1 ZY12000/20/40 型液压支架

ZY12000/20/40 掩护型液压支架可用于多种地质条件下煤矿开采,下面对其特点以及主要技术参数做简要说明:

1)主要组成结构:

液压支架主要由两大部件组成,包括主体结构部件和液压元器件。主体结构包括:掩护梁、顶梁、连杆、底座等,该液压支架结构见图1[3]。

2)液压系统:

包括各个部件的液压缸、操作阀、多路阀、多路控制开关,以及各种液压辅助元件。

3)工作参数:

液压支架支护高度:2 000~4 000 mm,支架中心距为1 750 mm,工作阻力12 000 kN,适用于煤层倾角:≤12°,要求工作面采高范围为2.2~3.8 m[4]。

图1 ZY12000/20/40 液压支架结构

2 掩护梁目前存在的问题

液压支架作为井下煤矿开采活动中重要的支撑设备,对煤矿采煤工作面开采的安全起到了巨大保障作用。但由于液压支架承受载荷工况复杂且所处工作环境恶劣,常导致液压支架出现故障。掩护梁作为连接顶梁与底座的部件,承受着来自顶板的交变载荷,在交变载荷的作用下结构容易出现故障。

由于液压支架掩护梁作为一种大型的薄壁焊接结构,其内部包含大量焊缝。掩护梁与顶梁和底座之间的连接支耳处常存在应力集中的情况,焊缝在交变载荷的作用下容易产生疲劳裂纹,从而危及结构安全。因此,对掩护梁强度进行优化分析,降低结构中应力集中区域应力值,从而有效提高掩护梁的使用寿命。

3 技术分析方法

在此借助ABAQUS 有限元分析软件作为研究掩护梁强度的工具。ABAQUS 是一种功能强大的有限元分析软件,对解决许多复杂的非线性问题,具有较好的计算收敛性能。ABAQUS 可模拟典型的工程材料,如金属、混凝土、高分子复合材料等,能够解决结构分析问题、热耦合性分析问题、岩土力学分析问题等等,使用方便,被广泛应用于工程领域。下面对掩护梁有限元分析模型的建立做简要说明。

3.1 模型创建

采用子模型法获取掩护梁载荷与边界,首先基于Creo 软件创建掩护梁三维模型,在模型的创建中简化一些细小特征,如圆角或小孔等细节特征[5]。

3.2 材料参数

结构的主要材料均采用等厚度钢板,钢板材采用的是Q550 钢。在模型处理时不考虑非线性问题,忽略材料之间的间隙、裂缝等不均匀性和材料非线性因素。Q550 的弹性模量E=2.1×105 MPa,密度ρ=7 910 kg/m3,泊松比μ=0.3,屈服强度550 MPa。

3.3 边界条件与载荷

图2 两种工况下垫块位置

根据《煤矿用液压支架通用技术条件》[6]中试验载荷工况,采用子模型法获取掩护梁边界条件。本文选择两种典型工况作为分析研究依据,根据标准,选择顶梁偏载荷、扭转工况,作为应力分析的的工况。两种工况下垫块位置见图2。图中a=150 mm,b=200 mm,c=300 mm,d=50 mm。

将立柱对支架结构的作用,用作用于柱帽于柱窝各自内表面上均匀载荷代替,作用力大小为1.2×12 000=14 400 kN。垫块与顶梁连接设置接触,取金属间摩擦系数0.15;模型中采用销钉约束代替柱销联结,最后再从整体提取掩护梁子模型边界条件。

3.4 网格划分

模型网格划分采用自由网格划法,网格单元大小为40 mm,采用四面体网格进行划分,单元类型选择solid45,最终建立的有限元模型共有179 613个单元。

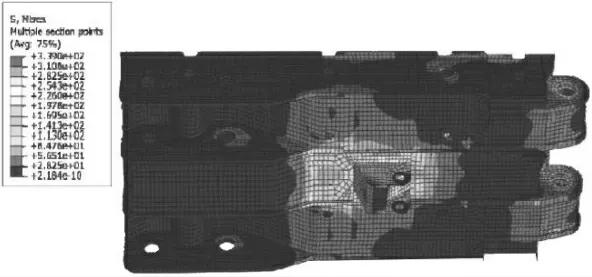

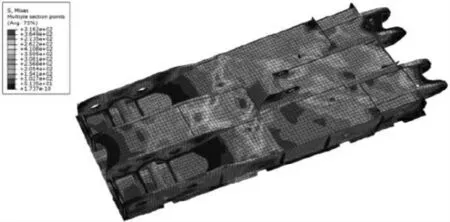

4 分析结果

掩护梁结构作为液压支架的子结构,具有受载荷复杂,容易产生疲劳破坏的特点。根据标准给定的两种极端工况对压夜支架掩护梁子模型进行分析,见图3、图4。为在两种工况下掩护梁应力分布情况,可以知道掩护梁的应力分布情况,从而为结构优化提供有力参考。

图3 偏载荷工况掩护梁应力图

图4 扭转载荷工况掩护梁应力图

根据计算结果,扭转工况最大应力值446 MPa,已经非常接近材料屈服极限,偏载荷工况下应力值最大为335 MPa。根据两种工况的应力分布情况可知,立柱连接耳板与掩护梁腹板相连接处应力集中明显,且在扭转工况下掩护梁腹板与防护装置连接区域存在应力集中区。掩护梁实际结构中,立柱连接耳板与掩护梁主体结构之间采用焊接连接,因此,需要特别留意焊缝在工作载荷作用下容易产生疲劳裂纹。

5 掩护梁优化改进

根据掩护梁有限元分析计算结果,可以确定掩护梁的薄弱区域,结合液压支架在实际使用中常产生故障的区域,有针对性地对液压支架掩护梁结构进行优化,有效提高液压支架的可靠性以及使用寿命。

对掩护梁进行结构改进,为削减连接耳板以及与顶板连接位置应力集中情况,最后根据扭转工况的载荷条件对优化后的掩护梁结构进行分析,见图5。对掩护梁底板承载较小的区域,做挖孔处理,同时改进掩护梁横向加筋隔板为圆柱形加强结构,其余结构保持不变,建立优化后的三维模型。

图5 掩护梁优化后结构

图6 掩护梁优化后应力分图

将三维模型导入ABAQUS,并设置与扭转工况相同的材料与边界条件,进行求解。计算得到改进后掩护梁最大应力值为362 MPa,相较于未优化时扭转工况最大应力446 MPa,减小84 MPa,极大的降低了支耳位置应力集中的情况,有效提高掩护梁使用寿命。

对液压支架掩护梁做了上述结构优化后,改进后的液压支架,在实际使中1年时间内,均未见局部出现疲劳裂纹,改进方案具有实际意义。切实提高了液压支架的可靠性,减少设备维护成本,为企业创造了更多的价值。

6 结语

1)本文基于ABAQUS 对ZY12000/20/40 型液压支架掩护梁结构进行了强度分析,并根据分析研究结果和实际使用情况对掩护梁结构进行优化改进。分析结果表明改进后掩护梁最大应力值为362 MPa,相较于优化前减小84 MPa。有效降低了掩护梁危险区域应力集中情况,可提高掩护梁可靠性以及使用寿命。

2)对液压支架掩护梁做了上述结构优化后,该批次改进后的液压支架,在实际未见局部出现疲劳裂纹,改进方案具有实际意义。切实提高了液压支架的可靠性,减少设备维护成本,具有推广价值。