工作面推进速度对矿压显现规律的影响分析

翟 龙

(同煤国电同忻煤矿有限公司,山西 大同 037001)

我国是典型的“缺油多煤”国家,2019年我国煤炭产量和消费量分别为38.46 亿吨、41.32 亿吨,煤炭在未来50年内依然是最可靠的化石能源。回采工作面推进速度对煤炭产量、生产成本、效率等有着直接影响,因此适当提高推进速度是提升煤炭企业经济效益最有效的途径之一。回采工作面的矿山压力与推进速度相互影响并制约着推进速度,为确保回采工作的安全高效,必须分析矿山压力对回采工作面推进速度的影响因素及影响程度。

1 工作面概况

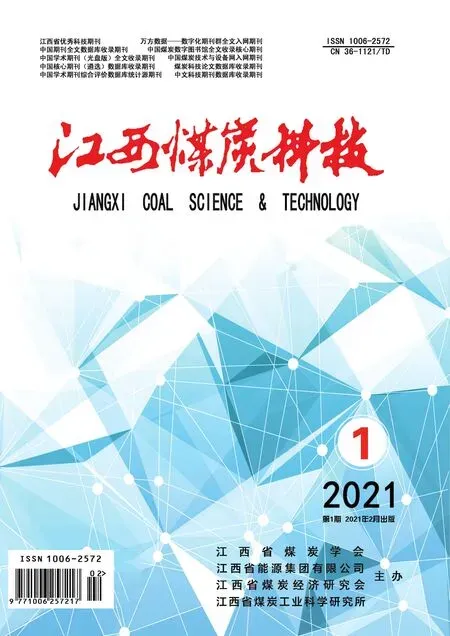

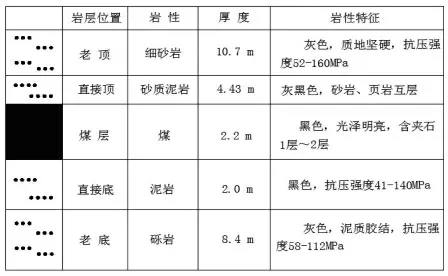

同忻煤矿1611(3)工作面煤层厚度1.5~4.6 m,平均厚度2.2 m,倾角8°~12°,平均倾角10°,该煤层中间有一层厚0.3 m 夹矸,以泥岩为主,煤层顶底板柱状图见图1。该工作面宽度约180 m,巷道布置见图2,其中轨道和运输大巷尺寸均为:宽×高=4.8 m×3.5 m;支护方式均为“锚梁网+锚索+U型棚”,工作面液压支架参数见表1。通过测定:1611(3)工作面瓦斯含量约为2.8 m3/t,无煤与瓦斯突出危险。

表1 工作面液压支架技术参数

图1 煤层顶底板柱状图(部分)

图2 工作面巷道基本布置

2 不同推进速度下工作面瓦斯含量及矿压观测分析

该工作面煤质为主焦煤,市场需求量大、价位高。为保证工作面生产效率,该矿通过现场试验来确定该工作面的最快推进速度。在此首先测定不同推进速度下工作面瓦斯含量,然后分别选取40#(上部)支架、75#(中部)支架、100#(下部)支架作为支架工作阻力数据采集点,布置见图3。

通过结合其他工作面经验,在此确定1611(3)工作面不同推进速度方案有四种:4.3 m/d、7.2 m/d、10.8 m/d、13.2 m/d,以每个速度分别保持推进10天来分析工作面各参数情况。

图3 支架工作阻力数据采集点分布

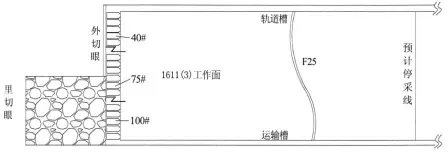

2.1 不同推进速度下工作面瓦斯含量测定

回采作业时,工作面的瓦斯含量对安全生产有着直接影响。回采工作面及回风巷风流中的瓦斯浓度要求在1%以下,当瓦斯浓度超过1.0%,必须立即停止作业并撤出人员。因此,在确定最适宜推进速度时必须首先满足瓦斯浓度不超限。现场实测1611(3)工作面风流中瓦斯浓度曲线见图4。

由图4 可知:①随着推进速度增加,风流中瓦斯浓度总体上处于增大趋势,不过均远小于警戒线;②不同推进速度下,工作面风流中瓦斯浓度相差并不大,究其原因:虽然推进速度增加会加大煤层瓦斯释放量,但是很多处于采空区、围岩中的瓦斯来不及释放就被再次压实紧密,所以并不会造成较大危害。因此1611(3)工作面在设计的推进速度下风流中瓦斯浓度均处于安全值之下,其中4.3 m/d 时浓度最小,浓度范围在0.3%~0.4%。

图4 不同推进速度下工作面风流中瓦斯浓度曲线

2.2 工作面老顶来压显现分级

老顶垮落是造成工作面来压的主要原因,而根据顶板性质、煤层厚度不同,老顶来压显现度也会有很大差别。一般老顶来压分级指标是以老顶初次来压当量Pe 为参考标准,计算公式见式(1)[1],经计算1611(3)工作面Pe=890.66,对照下表2 的老顶来压显现分级表属于不明显级别,这对工作面液压支架和巷道支护是有利的。

式中:Pe 为老顶初次来压当量,kPa;Lf为老顶初次来压步距,在此取值30 m;N 为直接顶充填系数,取值1.5;h 为煤层采高,m,在此取值2.2。

表2 老顶来压显现分级指标

2.3 不同推进速度下来压步距分析

1611(3)工作面不同推进速度方案下的顶板来压数据,见表3 和图5。由相关数据可知:①随着推进速度增加,周期来压步距、来压持续长度、来压载荷均呈现逐步增大情况;②虽然工作面推进速度不同,但矿压动载系数基本维持在1.65 左右,影响较小[2]。因此得出工作面快速推进时,会增加支架的受载时间,不利于支架的使用和维护,反而会增加顶板断裂回转力的影响程度,单从这方面分析,工作面推进速度越小越有利。

表3 不同推进速度下周期来压特征

图5 推进速度和周期来压步距关系曲线

2.4 煤壁片帮和冒顶事故分析

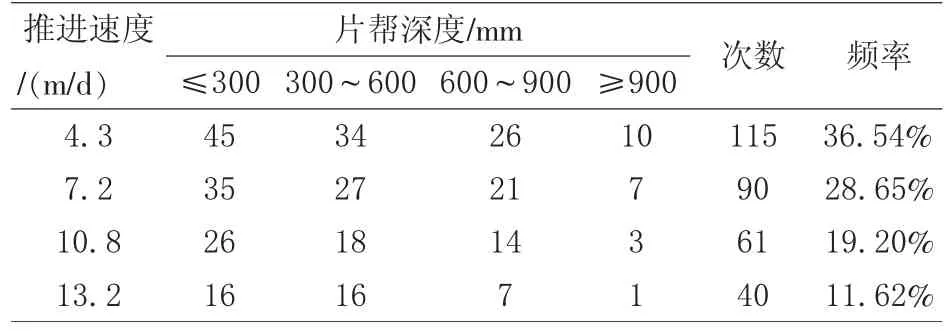

现在煤壁片帮和冒顶虽然不会造成严重伤亡事故,但是会损坏采煤机、刮板输送机等机械设备,导致无法正常割煤作业,而顶板活动是产生该类事故的直接原因[3]。在此以工作面不同的推进速度为基础,统计煤壁片帮和冒顶的次数、深度、范围,具体数据见表4。

由表4 可知:①随着推进速度增加,煤壁片帮次数和频率均处于逐渐减少趋势。从现场经验来看,速度越快,片帮深度越小,在以4.2 m/d 慢速推进时,发生了一次厚度达1 200 mm 的片帮事故,煤壁稳定性很差;②在同一推进速度时,随着片帮深度越大,发生概率越小;③现场工作面推进时,片帮多发生在中上部支架位置,分析是受夹矸影响。

表4 工作面煤壁片帮统计

在此分析上述规律原因如下:当工作面推进速度越慢时,煤层受顶板挤压时间越长,塑性范围区越大,因此造成煤壁稳定性变差,但如果工作面推进速度较快,煤层裂隙发育程度低,不利于内部瓦斯的释放。综合考虑,工作面在保证安全的情况下尽量提高推进速度是有利的[4]。

3 不同推进速度下超前支承压力及瓦斯含量观测分析

超前支承压力是指在工作面之前的一段距离内,煤体内存在着压力显著增大趋势,该类型压力在一定程度上可提前压松散煤层,可以使采煤机更容易割煤作业,而且有利于煤体内瓦斯的提前释放;但同时也是造成工作面片帮、巷道变形的重要原因。因此,超前支撑压力保持在一个较小值即可[5]。

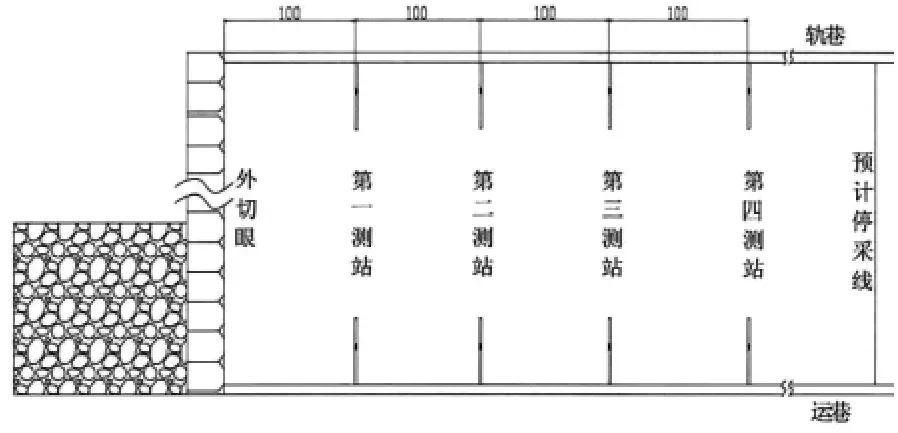

3.1 观测方法和观测点布置

本项目对超前支承压力的观测点布置见图6,共布置了四个测站,测站间距设计为100 m,且第一个测站距离外切眼100 m。观测方法采用KSE-Ⅱ型钻孔应力计及配套的数据记录仪,观测孔共8个,深度设计为5.0 m,高度设计在轨道和运输大巷底板之上1.5 m 位置处[6]。

图6 超前支承压力观测站布置

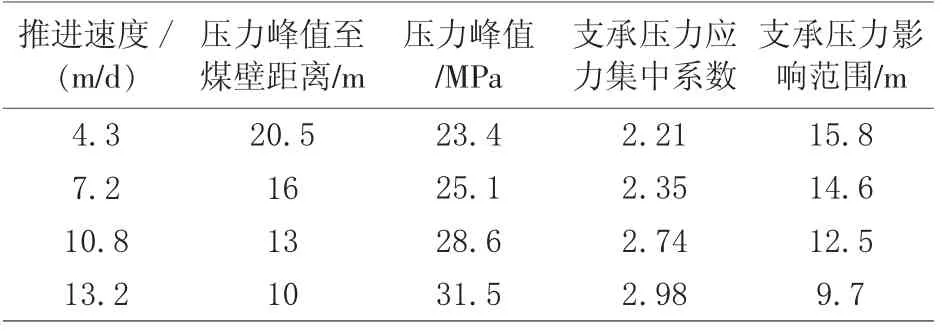

3.2 超前支承压力观测数据分析

该工作面超前支承压力观测数据见表5。由表5 可知:随着工作面推进速度增加,支承压力峰值、应力集中系数在逐渐增大,而压力峰值距煤壁距离、支承压力影响范到13.2 m/d 时,压力峰值距煤壁距离仅10 m,且压力达到了31.5 MPa,容易发生煤壁片帮、冲击地压等事故,严重影响生产安全,因此仅从这一点就要排除该推进速度。单从这方面考虑,工作面推进速度越小越有利[7]。

表5 1611(3)工作面超前支承压力数据

4 结语

如果从煤矿经济效益为出发点,在保证回采工作面及回风巷瓦斯含量安全的前提下,工作面推进速度越快越好。但通过综合对比分析1611(3)工作面不同推进速度时来压步距、煤壁片帮和冒顶事故、超前支承压力等不同因素,发现回采工作面推进速度超过13.2 m/d 时会引发周期来压步距大、来压持续长度长、压力峰值高等安全隐患,因此,必须将回采工作面推进速度控制在该值以下;而当回采工作面推进速度在4.3 m/d 时,煤壁片帮事故会增加,会影响正常生产。最终,技术人员决定将回采工作面推进速度控制在10.8 m/d,遇到地质条件较差时则减为7.2 m/d。工作面最佳推进速度需要根据实际情况进行灵活调整,以保证安全生产为前提条件。