采动影响下巷道支护参数的模拟分析及应用

张志军

(潞安集团潞宁煤业有限责任公司,山西 宁武 036700)

1 工程概况

潞宁煤业公司侏2#煤层二四采区位于矿田西南部,地面为中低山区,24102 工作面位于井田西南部的二四采区,是二四采区第一个工作面,上部、下部均为未采动区域,西部为矿井边界(未采动部分),东部为二四采区三条下山。

煤质以气煤,亮煤为主,具有金属—玻璃光泽,坚硬、性脆,局部煤质松软、破碎,煤层硬度为3.5,倾角3°~7°,24102 工作面平均走向长度为1 855 m,倾向长236 m,可采段煤层厚度3.8 m,预计可采储量约2.462 08 Mt。煤层顶底板岩性及厚度特征见表1。潞宁煤业公司二四采区为二二采区的接替采区。二二采区采煤工作面常引起对应巷段的大巷围岩出现明显的失稳现象,花费大量的时间和资金去维护、返修。为避免在二四采区生产期间出现类似情况,本文以二四采区辅运大巷为背景展开研究。

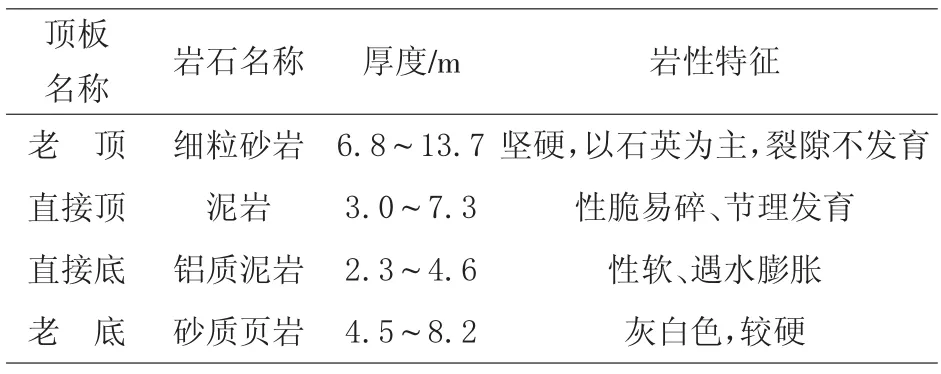

表1 顶底板岩性特征

2 建立三维数值模型

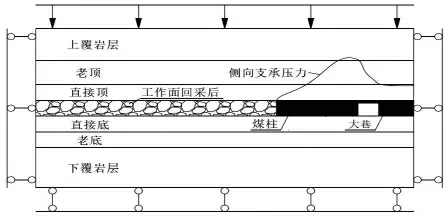

参考邻近的二二采区大巷围岩破坏情况,巷道变形主要出现在对应位置两翼工作面末采期间,由此可知,采煤工作面采动影响是大巷失稳变形的重要因素。为得到能够抵御采煤工作面超前支承压力影响的大巷支护方案,采用FLAC3D数值软件进行模拟研究[1],对采煤工作面采动影响下大巷的支护参数进行优化。根据二四采区的地质条件,并结合24102 首采工作面的开采技术条件,建立沿煤层倾向的计算模型,模型边界条件及模拟方案见图1。工作面沿模型X轴正方向推进,大巷位于工作面推进方向的前方,工作面采高为3.8 m,大巷宽度为5.0 m,高度为3.6 m,模型底部及四周边界设置位移约束,顶面施加5.8 MPa 的垂直应力。工作面停采后与大巷间煤柱宽度为30 m。

图1 数值模拟研究模型及方案

3 支护方案模拟分析

根据邻近二二采区大巷支护方案,结合现场实地调研情况和工程类比经验[2-3],确定二四采区辅运大巷顶板支护采用规格Φ18.9 mm×8 300 mm 的钢绞线锚索,顶板及两帮均采用Φ20 mm 的螺纹钢锚杆,通过数值模拟对锚杆预紧力、长度、间排、锚索间排距进行优选,单一支护参数发生变化时,辅运大巷其余支护参数参考邻近二二采区大巷的支护,顶板和两帮锚杆长度为2 000 mm,间排距为1 000 mm,预紧力为10 kN,顶板每排两根锚索,排距3000 mm。锚杆预紧力取值范围为10~20 kN。模拟方案:首先进行辅运大巷的开挖及支护,然后进行24102 工作面的回采,工作面回采完毕后,统计辅运大巷表面位移量。整理得到大巷表面位移量与锚杆预紧力的变化关系见图2。

图2 不同锚杆预紧力条件下巷道表面位移量变化规律

由图2 可知:辅运大巷顶板下沉量明显大于其余部位的变形,巷道底板变形量最小;锚杆预紧力变化对于顶板及两帮变形量具有明显影响,对底板底鼓量无明显影响;锚杆预紧力由10 kN 增大为20 kN,大巷顶板及两帮变形量显著减小,锚杆预紧力继续增大,大巷表面位移量减小趋势渐缓。顶板和两帮锚杆预紧力为20 kN 时,能够获得较好的支护效果。查阅相关文献可知,锚杆预紧力和预紧扭矩的关系[4]:

P=M/(KD)

式中:P 为锚杆预紧力,kN;M 为锚杆安装时施加的扭矩,N·m;D 为锚杆直径,m;K 为与锚杆螺纹形式、杆径等相关的系数,Φ20 mm 的高强度螺纹钢K为0.38,锚杆安装时预紧扭矩应大于152 N·m,考虑现场施工等因素,最终确定锚杆预紧扭矩应不小于200 N·m。

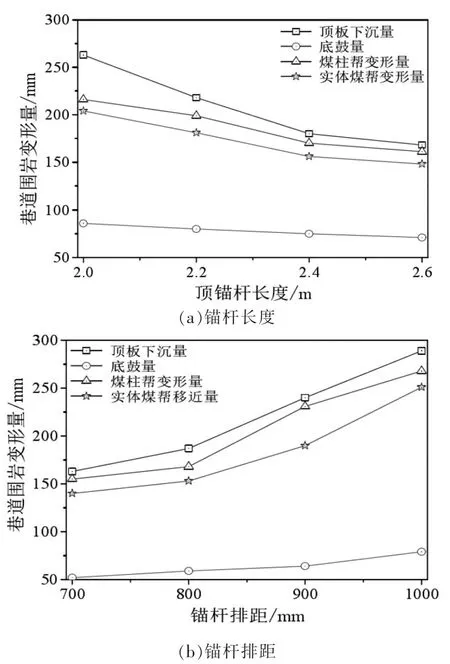

采用同样方法对顶板锚杆长度和排距进行分析,锚杆长度为2.0~2.6 m,排距为700~1 000 mm,改变顶板锚杆长度(排距)大巷表面变形量变化规律见图3。从图3(a)可以看出:随着锚杆长度的增大,大巷表面变形量逐渐减小。锚杆长度由2.0 m增大为2.4 m,巷大巷顶板及两帮变形量减小显著,长度增大至2.6 m,大巷表面变形量轻微减小,因此可知,顶板锚杆长度为2.4 m 较合理,同理由图3(b)可确定顶板锚杆合理排距为800 mm。采用以上方法确定辅运大巷支护参数: 帮锚杆长度2.4 m,预紧扭矩不小于100 N·m,间排距800 mm,顶板锚索间排距2 000 mm×2 400 mm。

图3 巷道表面变形量随顶板锚杆长度及排距变化规律

4 辅运大巷支护及效果分析

4.1 辅运大巷支护

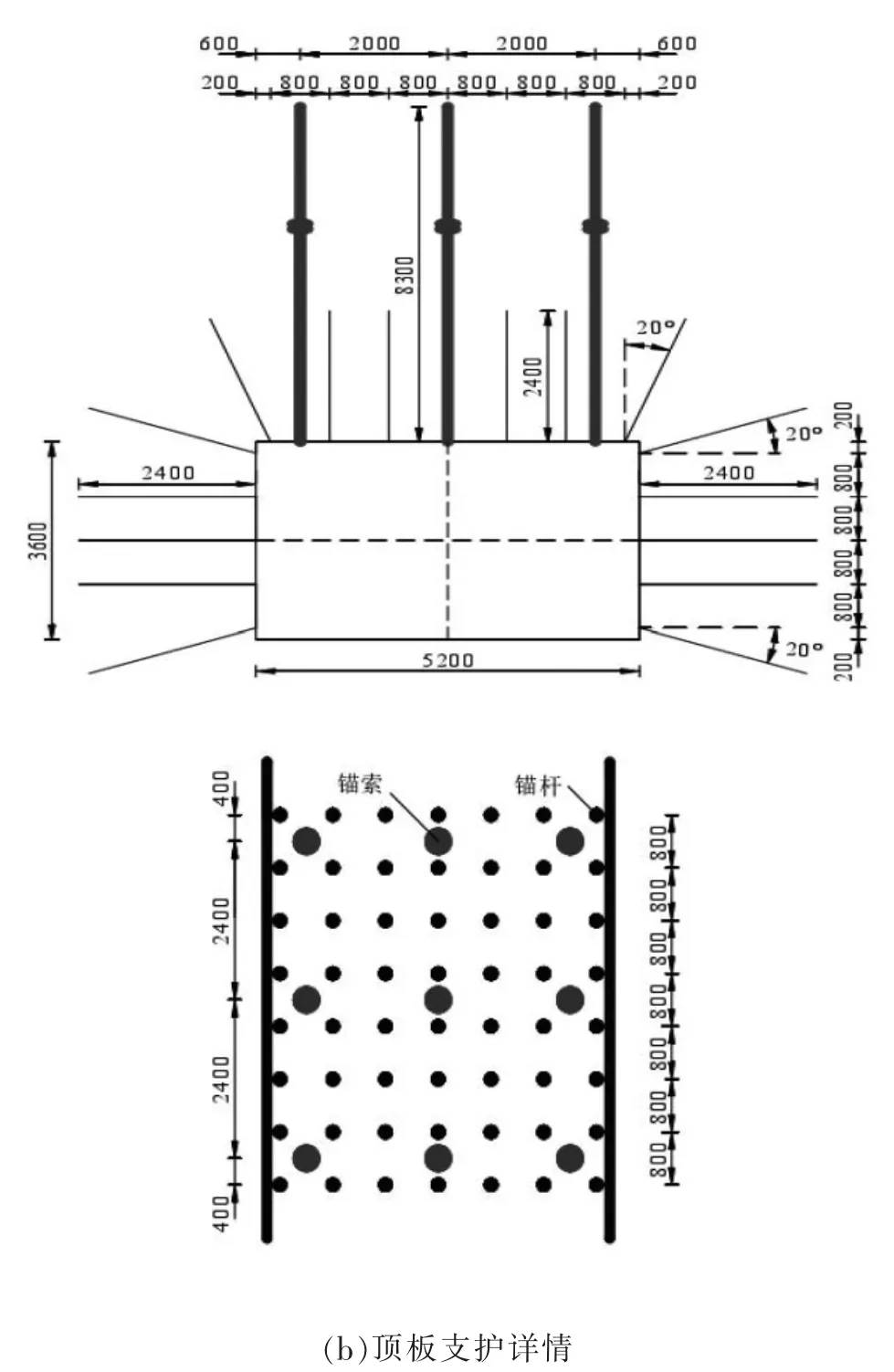

二四采区三条大巷平行布置,大巷间隔30 m煤柱,以邻近24102 工作面的辅运大巷为例,结合上述数值模拟研究结果,其详细支护情况见图4。断面尺寸宽、高为5.2 m、3.6 m;顶板和两帮锚杆杆体规格为Φ20 mm×2 400 mm 的螺纹钢,间排距均为800 mm。每孔锚杆锚固剂采用CK2335 型和Z2360 型树脂药卷各一支; 锚杆安装时预紧扭距不小于200 N·m,两侧锚杆向巷道外侧倾斜20°布置; 帮锚杆规格与顶板锚杆相同,锚固剂为一支CK2360 树脂药卷,预紧扭距不小于100 N·m,靠近顶角锚杆设置角锚杆,向上偏斜20°,靠近底板锚杆向下倾斜20°。顶板锚索采用规格为Φ18.9 mm×L8 300 mm 钢绞线,同排锚索间距为2 000 mm,排距2 400 mm。

图4 辅运大巷支护

4.2 支护效果分析

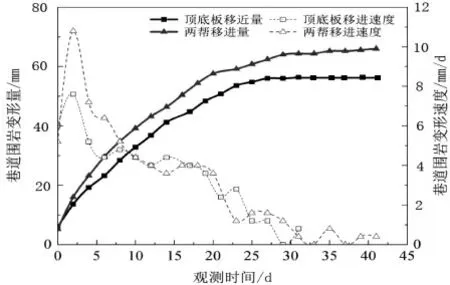

二四采区辅运大巷采用上述支护方式掘进期间,采用十字交叉法监测巷道表面变形量,整理得到图5。辅运大巷掘进期间,两帮移近变形最大速率为10.4 mm/d,最大移近量为63 mm,顶底板移近变形最大速率为7.2 mm/d,最大移近量为54 mm,巷道表面变形速率呈波动性减小,围岩逐渐趋于稳定,支护效果良好。

图5 巷道表面位移量变化曲线

同样采用十字交叉法测量辅运大巷在24102 工作面回采前后表面变形量的变化。在24102 工作面采动影响下,辅运大巷顶底板移近量增大了35 mm,两帮移近量增大了32 mm,大巷表面变形量很小,不影响其正常使用。

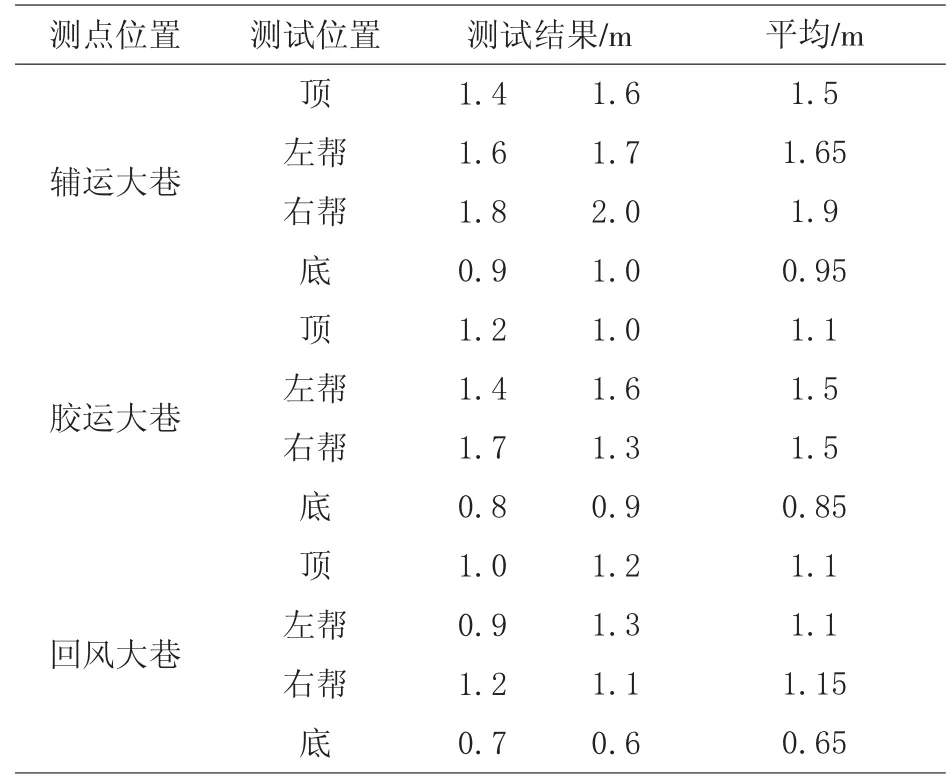

为考察24102 工作面对应区域大巷在采动影响下围岩的破坏情况,在对应巷段内采用地质雷达进行围岩松动圈测试,测点布置见图6。24102 工作面回采结束后三条大巷围岩松动圈测试结果见表2。由表2 可以看出,24102 工作面采动影响后,对应区域三条大巷顶板塑性破坏范围深度为1.1~1.5 m,两帮塑性破坏深度为1.1~1.9 m,底板塑性破坏深度为0.65~0.95 m; 顶板和两帮锚杆长度为2.4 m,大巷围岩松动圈发育深度均小于锚杆有效加固的深度,锚杆、锚索具有良好的支护性能,巷道围岩整体稳定性较好。

图6 大巷围岩松动圈测点布置

表2 松动圈测试结果

5 结语

根据潞宁煤业公司二二采区大巷在工作面采动影响下的破坏特征,结合二四采区具体的地质条件,采用数值模拟软件建立适当的三维模型,以二四采区辅运大巷为例,对其支护参数进行优化模拟研究,得到最佳锚杆预紧力、长度、间排距等具体参数。现场工程应用期间,通过现场勘查、监测验证其支护效果,辅运大巷掘进期间,顶底板最大相对移近量为63 mm,两帮最大移近量为54 mm,24102 工作面采动影响下,辅运大巷顶底板移近量共增加了35 mm,两帮移近量增加了32 mm,辅运大巷表面变形量较小,不影响其正常使用。围岩松动圈发育深度均小于锚杆有效加固的深度,巷道围岩整体稳定性较好,成功解决了采动影响下大巷过度变形的问题。