智能化综放开采控制系统在同忻煤矿中的应用

武 洁

(大同煤矿集团有限责任公司资源筹备处,山西 大同 037003)

随着我国科学技术水平的不断提升,加上煤矿行业的快速发展,综采工作面的自动化、智能化升级改造已成为当前企业考虑的重点方向。单一煤层综采工作面自动化开采技术在我国得到了广泛成功应用,但特厚煤层综放智能工作面尚无成功案例。当前特厚煤层主要采用放顶煤开采工艺,液压支架控制系统主要以传统的手动控制方式为主;工作环境恶劣,工人劳动强度大,安全隐患多等问题十分突出[1]。为此,同煤集团结合同忻煤矿8202 工作面的实际工况特点,对同忻煤矿8202 工作面开展了以液压支架电液控制为基础的智能化远程控制技术的实践与研究,从系统支架电液控制、机组控制等方面,对8202 工作面的智能化综放开采控制系统进行了系统设计和改造。

1 工作面基本情况分析

同忻矿8202 工作面采用综采放顶煤开采工艺,煤层厚度平均15.26 m,工作面长度200 m,可采长度2 184.5 m。采用“四六制”作业,三班生产,一班检修,每天开机约16 h,生产原煤0.033 Mt,小时产煤2 063 t。液压支架选用型号为ZF15000/27.5/42型支撑掩护式低位放顶煤液压支架,支架结构高度2 750~4 200 mm; 采煤机选用艾柯夫SL500AC 型采煤机,总装机功率1 715 kW,电压3 300 V;前、后部刮板输送机选用JTAFC1050 型刮板输送机,总装机功率均为2×1 050 kW,前部刮板输送机中部槽槽宽1 m,运输能力2 500 t/h,后部刮板输送机中部槽槽宽1.25 m 运输能力3 000 t/h[2]-[4]。工作面设备综合开机率90%以上,大修周期3~5年,采用液压支架电液控制系统、采煤机截割高度记忆系统、综放工作面自动化监控系统,可通过矿井和工作面网络系统,实现工作面设备远程监测监控,通过顺槽计算机进行生产过程自动化控制[5]-[6]。

2 工作面智能化综放开采控制系统设计

2.1 系统总体设计方案

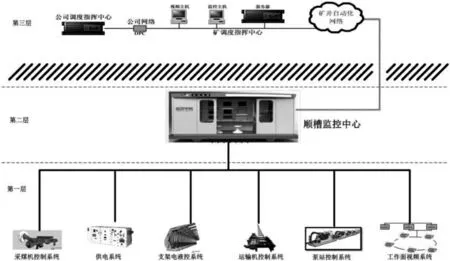

结合同忻矿8202 工作面的实际情况,对其工作面的智能化综放开采控制系统进行了设计。整套控制系统主要包括工作面运输控制系统、采煤机控制系统、泵站控制系统、支架电液控制系统等部分组成。通过各分系统的相互协调控制,以及对工作面的相关设备的实时监控,能有效完成对工作面中设备的监控与统一控制,实现整个工作面的智能化综合控制,其结构框架见图1。在整套控制系统中,所有的相关系统分为三层,在完成对第一层各分系统信息检测后,传输至第二层的顺槽监控中心进行信息的汇总及分析处理;再将汇总信息传输至第三层平台的调度指挥中心。工作人员可通过监控终端平台对工作面中设备的运行状态进行实时监控,当出现故障问题时,操作人员可及时采取保护措施,并将故障信息快速反馈给维修人员,实现了整个工作面的远程监控、大数据处理及信息及时反馈等功能,大大提高了井下工作面开采效率及作业安全。

图1 综放开采控制系统结构框架

2.2 关键分系统功能介绍

(1)支架电液控制系统

液压支架控制的传统方式是用手动操纵阀在被控液压缸的主液路直接进行通断切换,具有速度较慢,效率不高,操作劳动量大,本架操作不安全,支架动作控制难以规范等缺点。

为此,设计了一套能适用于8202 工作面综放开采控制系统的支架电液控制系统。整套系统集成了控制、检测、液压等技术,主要包括液压系统、电控系统等,可全面实现对工作面液压支架的全面监测与控制。其中,液压系统部分采用了当前成熟的新型电液阀组控制技术。而电控系统部分则是将不同层次的嵌入控制技术融入于整套控制系统中,可通过多台设备进行多路网络的分别控制,且各单元及模块之间具有相互独立的功能特点,能独立完成对设备中各模块的全面监控及控制。另外,控制器是控制单元的核心,是一台微型计算机,内部装有操作软件,配以人机交互界面,是员工操作的平台。检测环节则包括5 类8 种传感器,分别为前柱压力传感器、后柱压力传感器、红外线接收器、推移行程传感器、护帮接近传感器、倾角传感器(主顶梁、掩护梁、尾梁)。

(2)机组控制系统

8202 工作面机组控制系统采用了德国艾柯夫公司生产的SL500 采煤机,供电电压为3 300 V,最大采高5 240 mm,卧底量370 mm,过煤口高度760 mm,截割深度达800 mm,滚筒直径2 300 mm,最大牵引速度可达30.9 m/min,总装机功率为1 715 kW,其中截割功率为2×750 kW,牵引功率为2×90 kW,调度泵电机功率为35 kW。同时,在整套机组控制系统中,要求放顶煤液压支架能远程成组协同控制,且采煤机必须具备的自动化功能有:

①采煤机有倾角调整功能,以防止采煤机与支架干涉;并可显示倾角值,当倾角超过设定值时可报警。

②采煤机应有定位系统功能,数据传输装置要与支架的接收装置相匹配,实现采煤机和支架的联动。

③采煤机应配备四个视频摄像系统,远程监视滚筒截割情况,便于操作人员远程监视和操作,并提供不同位置的安装方案。

(3)泵站控制系统

8202 工作面的泵站控制系统主要包括喷雾泵、乳化液泵等部位。其中,喷雾泵站由5 台喷雾泵和3个水箱组成,单台泵的额定流量为320 L/min,功率为132 kW,公称压力12.5 MPa,柱塞数目为3 个,配套的清水箱单个有效容积为4 000 L。乳化液泵站则主要由4 台乳化液泵和2 个乳化液箱组成,单台泵的额定流量为400 L/min,功率为250 kW,公称压力31.5 MPa,柱塞数目为5 个,配套的乳化液箱单个有效容积为4 000 L。另外,工作面泵站采用集中自动化控制,泵站系统能对泵站出口压力、泵站油温、泵站油位状态、泵站电磁阀动作情况、液箱液位、乳化油油箱油位等信息进行实时显示,实现了整个泵站系统的智能化全面监测和控制。其整体结构框架见图2。

图2 泵站控制系统结构框架

3 现场应用评价

为进一步验证所设计的8202 工作面智能化综放开采控制系统的综合性能及实际效果,在完成地面调试和井下调试基础上,进行了将近2年的投产运行,工作面移架喷雾系统现场见图5。在运行过程中,整个工作面累计推进2 083.55 m,安全生产521 天,生产原煤15.65 Mt,平均日产30 000 t,日推进度4.0 m,每米产量7 500 t。各设备工况良好,设备损坏率低,应用效果较好。综放工作面远程成组协同控制技术的工业性试验证明,控制系统整体设计合理,控制系统各个子系统设计合理,控制系统功能满足了综放工作面自动化采煤的要求。同时,该系统的应用,也使得人员的劳动强度大大降低,采煤效率和作业安全性大大提升,为8202 工作面高产、高效提供了有力支撑和保证。

4 结语

将当前先进的智能化控制技术应用到煤矿工作面的智能化改造中,以“物联网整合、互联网传输、数字化集成、可视化保障、程序化操作”为技术核心,实现智能化综放开采控制系统在工作面的成功应用,是当前煤矿企业智能化技术改造的重要方向。为此,以同煤集团同忻煤矿8202 工作面为研究对象,开展了该工作面的智能化综放开采控制系统的总体方案及关键分系统设计研究,并对该控制系统进行了实际应用验证。结果显示,该工作面中安装此控制系统后,整个工作面的煤炭开采效率及设备运行状态得到显著提升,降低了人员的劳动强度和井下事故发生概率,给企业带来了巨大的经济效益,也受到了该工作面相关人员的一致好评。社会效益良好,值得在其他同类矿井工作面中推广应用。