回采巷道底鼓区联合治理技术应用

张建军

(山西阳城阳泰集团小西煤业有限公司,山西 晋城 048000)

综采工作面在回采期间受回采应力、构造应力、煤岩体力学结构等影响,回采巷道围岩会出现不同程度破坏现象,主要表现在两帮收缩、顶板下沉、底板鼓起等。其中,底板鼓起是回采巷道最常见的应力现象。底板鼓起后不仅降低了巷道成型率,影响工作面支架正常移架,而且发生底鼓后降低了两帮围岩稳定性,在剪切应力作用下,巷帮很容易发生片帮现象[1]。以小西煤矿3107 回风巷为例,针对传统底鼓治理技术存在的主要问题,提出“施工水力膨胀锚杆+ 安装L 型钢棚+ 施工注浆锚索”联合治理技术,并进行实际应用。

1 概述

山西阳城阳泰集团小西煤业有限公司3107 回风巷位于3107 工作面南部,主要作为3107 工作面回采期间材料运输以及回风巷道。3107 回风巷长度为1 200 m,巷道沿3#煤层顶底板平行掘进,3#煤层平均厚度为4.0 m,平均倾角为3°;巷道高度为4.0 m,宽度为4.5 m。3107 回风巷直接顶主要以砂质泥岩、炭质泥岩互层为主,平均厚度为3.4 m,局部裂隙发育; 老顶主要以砾岩为主,平均厚度为11.2 m;直接底主要炭质泥岩为主,平均厚度为3.8 m;老底主要以细粉砂岩为主,平均厚度为8.9 m。

3107 回风巷为矩形断面,巷道顶板主要采用锚杆、锚索、W型钢带联合支护;顶板每排5 根长度为2.5 m左旋无纵筋螺纹钢锚杆,排间距为1.0 m;锚索长度为5.3 m,每排3 根,排距为3.0 m,间距为1.5 m;巷帮采用单锚杆支护,每排3 根长度为2.0 m左旋无纵筋螺纹刚锚杆,锚杆排间距为1.0 m。

根据巷道掘进资料显示,位于3107 回风巷540 m处揭露一条F6正断层。断层落差为1.5 m,倾角为57°;断层与3#煤层煤层斜交,角度为62°,预计对工作面回采影响长度为40 m。截止2020年3月2日3107 工作面回采至533 m里程牌处,受回采应力、构造应力以及采空区残余应力影响,3107 回风巷在525 m处出现底鼓现象,最大底鼓量为0.82 m,两帮收缩量达0.54 m,导致回风巷变形严重,工作面回采时过渡支架移架困难,工作面回采速度仅为3.6 m/d,严重制约着工作面安全高效回采。

2 底鼓区传统治理技术及问题分析

2.1 底鼓区传统治理技术

3107 回风巷应力区底鼓段前期主要采用起底、浇筑混泥土,锚注锚杆等技术手段进行控制维护,底板起底深度为1.0 m,宽度为4.5 m(巷宽),起底后在起底处施工锚杆,锚杆长度为2.0 m,采用端头锚固方式,锚杆排距为2.0 m,间距为1.2 m。最后对起底处进行浇筑混泥土,直至与巷道原底板齐平。

2.2 问题分析

(1)起底工程量大。由于3107 回风巷底板主要以炭质泥岩为主,平均厚度为2.9 m,传统施工工艺时需采用人工松动爆破进行起底,不仅造成巷道起底工程量大、起底工序复杂,而且3107 回风巷内瓦斯浓度相对较高,松动爆破施工不利于回采安全[2]。

(2)锚杆支护效果差。通过对3107 回风巷底鼓段施工一个深度为8.0 m,直径为60 mm窥视孔观察发现,在应力作用下导致巷道底板岩体出现裂隙破碎,在0~3.8 m范围内岩体破碎严重且出现鼓起现象,在4~6.0 m范围内岩体裂隙高度发育,在6.0 m以外岩体相对稳定,见图1;而原施工工艺中锚杆长度为2.0 m,锚固长度为0.6 m,锚杆在裂隙底板中锚固效果相对较差。

图1 3107回风巷底鼓区底板岩体窥视柱状图

(3)底板应力持续破坏作用。底鼓区传统工艺治理后在7 d范围内底板变化不大,在7 d后随着地应力持续作用下浇筑底板发生隆起断裂现象。通过现场观察发现,底板浇筑后在第9 d局部底板出现鼓起,鼓起量为0.33 m;第11 d后出现底板大面积断裂破碎现象,传统施工工艺对地应力破坏作用控制力度不足,无法根本消除底板鼓起现象。

3 底鼓区联合治理技术措施

为了保证3107 工作面安全快速通过F6断层,控制3107 回风巷应力区底鼓现象,决定对3107 回风巷应力区采取 “施工水力膨胀锚杆+ 安装L型钢棚+施工注浆锚索”联合治理技术。

3.1 施工水力膨胀锚杆

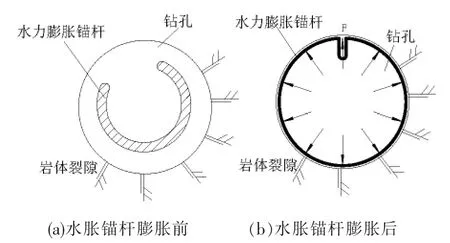

(1)水力膨胀锚杆施工原理

与传统锚注锚杆不同,水力膨胀锚杆主要采用高压水力作为动力,在水力作用下使锚杆膨胀,锚杆在膨胀期间对钻孔壁围岩产生环形垂直应力,从而使钻孔壁附近破碎岩体挤压收缩,达到控制地应力释放以及岩体裂隙进一步发育的目的;同时当锚杆在水力作用下发生膨胀后,杆体径向长度变短,从而对锚杆托盘起到提高预应力的作用[3],见图2。

图2 底鼓区水力膨胀锚杆支护原理

(2)水力膨胀锚杆施工工艺

①首先对底鼓区进行起底施工,起底深度为0.5 m,起底后对底板施工水力膨胀锚杆钻孔,每排施工2 个钻孔,钻孔深度为3.5 m,直径为30 mm,间距为2.0 m,排距为3.0 m,见图2。

②钻孔施工完后对钻孔内安装水力膨胀锚杆,锚杆长度为3.6 m,锚杆侧面为凹型且中空状,锚杆材质为柔性钢材,膨胀前杆体直径为25 mm,膨胀后杆体直径为32 mm。

③锚杆安装后对同一排锚杆外露段安装一根长度为4.0 m,宽度为0.5 m梯形梁;梯形梁安装后对杆体进行注水加压,注水压力为15~20 MPa范围内,在注水过程中锚杆杆体膨胀并挤压钻孔壁岩体,同时杆体膨胀过程中杆体缩短,梯形梁受压预紧。

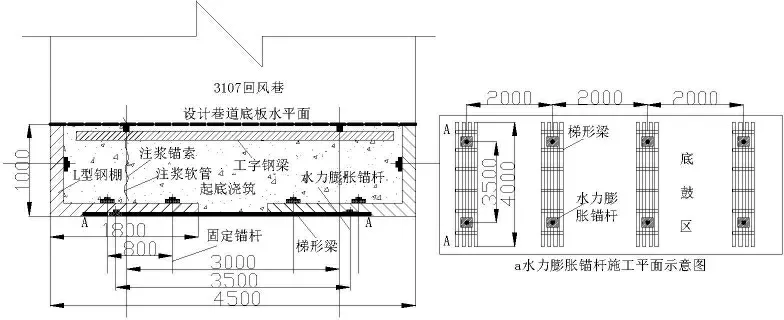

3.2 安装L型钢棚

(1)安装L 型钢棚主要目的是提高巷帮煤柱支撑强度,降低了应力传递过程中煤柱对底板产生剪切破坏作用,使得煤柱与底板嵌为一体;同时安装L型钢棚后增加了底板抗载荷能力。

(2)L 型钢棚主要由15#槽钢焊制而成,钢棚长梁长为1.8 m,短梁长为1.0 m,且在梁的中部各焊制一个直径为25 mm加固锚杆固定孔;钢棚安装时钢棚长边与起底面接触,短边与巷帮接触,每架钢棚采用两根长度为1.5 m,直径为20 mm“反麻花式”锚杆固定,见图3。

(3)L 型钢棚安装排距为1.5 m,在底板鼓起严重区钢棚与底板之间必须安装让压件,起到让压耦合支护作用,钢棚安装必须牢固,固定锚杆预紧力不得低于150 N·m。

3.3 施工注浆锚索

(1)注浆锚索长度为2.5 m,直径为17.8 mm,注浆锚索施工在起底处底板上,每排施工两根,锚索间距为3.0 m,排距为1.5 m,注浆锚索垂直底板布置[4]。

(2)首先采用钻机进行注浆锚索钻孔施工,钻孔直径为30 mm,钻孔深度为1.5 m,钻孔施工完后将一根直径为8 mm注浆软管捆绑在锚索上,并随同锚索一同埋入至钻孔内。

(3)注浆锚索安装后将注浆软管与注浆泵连接进行注浆施工。注浆液采用泥浆与水玻璃配比为1∶1.5 的混合液,注浆压力为0.9 MPa,注浆长度为1.3 m,注浆后对孔口采用快速膨胀水泥进行封堵。

(4)起底处所有注浆锚索施工完成后,对起底处进行混凝土浇筑,混凝土水泥、沙子、石子,速凝剂配比为1∶2∶2∶0.5,水泥采用42#普通硅酸盐水泥,浇筑后混凝土强度不得低于C30。

(5)浇筑期间必须采用振动泵进行搅拌均匀,当浇筑高度达0.8 m时确保浇筑面位于同一水平面上后在同一排注浆锚索上安装一根长度为4.0 m工字钢梁并进行预紧,见图3。钢梁安装后继续浇筑直至浇筑面与巷道设计底板面平整[5]。

图3 3107 回风应力底鼓区联合治理施工断面(单位/mm)

4 结语

截止2020年3月21日3107 工作面已回采至610 m处,且完全通过F6断层影响区。对3107 回风巷应力底鼓区采取联合治理措施后,通过现场观察发现,采取治理措施后工作面在应力区回采过程中未出现严重底鼓现象,当工作面揭露F6断层时应力区最大底鼓量仅为0.3 m,两帮平均收缩量不足0.4 m,大大提高了巷道成型率,工作面后期回采期间未出现支架移架困难现象,工作面平均回采速度提高至6.1 m/d。

1)对底鼓区施工水力膨胀锚杆后,解决了传统锚杆在应力破碎区锚固效果差等技术难题,大大削弱了应力破坏作用,控制了底板裂隙区范围扩大,避免了地应力在底板裂隙区释放,造成底板鼓起、断裂现象。

2)通过对3107 回风巷底鼓区安装L型钢棚后,提高了巷帮及底板支撑作用力,避免了应力传递作用导致煤壁片帮现象,防止了煤壁支撑强度低,出现巷帮插底,造成两帮对底板产生切底破坏作用。

3)对巷道采取注浆锚索后,加强了底鼓区破碎岩体整体稳定性,提高了岩体柔性,降低了应力破坏作用导致底板破碎现象;同时,水力膨胀锚杆属柔性锚杆,进一步提高了底板稳定性,有效阻止了底鼓现象。