机载锚杆钻机研制及配套掘锚一体化设备应用

贾华龙

(霍州煤电集团有限责任公司,山西 霍州 031400)

目前在许多矿区,井下开采存在掘进工艺落后的问题,掘进与支护不能同步进行,很大程度上制约着巷道掘进速度,影响生产效率[1-2]。随着煤矿开采水平的不断提高,对掘进技术要求也越来越高,需要将掘进和支护结合起来,实现巷道掘进和支护施工的一体化连续作业。因此,需针对掘锚一体化设备进行研究,实现安全高效掘进[3]。

郭爱军[4]针对神东矿区存在煤巷掘进效率低等问题,研制出ZJM4200 护盾式掘锚一体机,可实现一个循环掘进1 m矩形巷道;贾志刚[5]采用EJM2×170 型掘锚一体机在马脊梁矿进行了实际应用,取得了良好的效果。霍州煤电集团有限责任公司在原有综掘设备基础上,加装机载锚杆钻机、随机液压迈步式超前支护系统,实现掘锚一体化,研究成果已申报2 项国家发明专利,其中1 项已授权,取得国家矿用产品安全标志,并在回坡底煤矿现场应用。

1 综掘机机载锚杆钻机数值模拟研究

1.1 截割臂上端布置式机载锚杆钻机

(1)上端布置式机载锚杆钻机组成

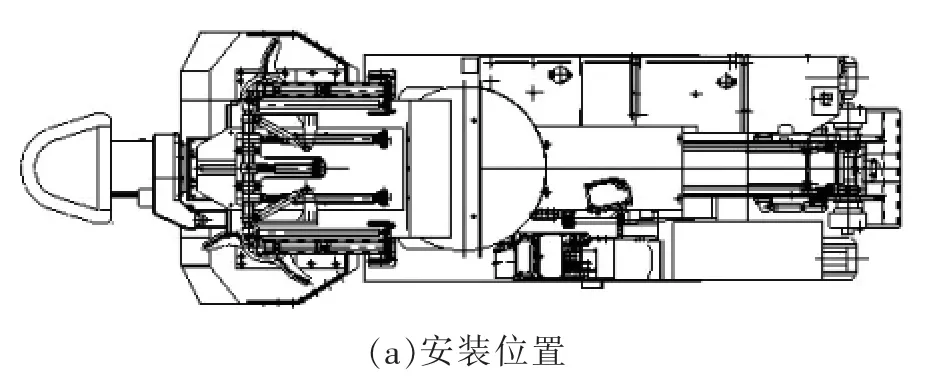

掘锚一体化设备的总体见图1,该设备以纵轴式掘进机为载体,在其截割部上盖板上设计安装仿人钻孔机构,该机构主要由差补机构、翻转机构、伸展机构、钻机本体四大部分组成。考虑到机构中驱动较多,如果仅采用人工操作会比较繁琐,且凭工人的视觉来判断钻孔的位置,会造成较大误差,不利于锚杆支护,为此,研发了一套由计算机控制的打锚杆孔系统,以实现打锚杆过程的自动。锚杆钻机控制系统主要由:控制面板、显示屏、计算机处理器、信号采集系统、模—数转换器、数—模转换器、放大器、执行机构组成。打锚杆孔系统可以根据输入的巷道端面大小和设置的锚杆孔位置进行自动打锚杆孔工作。打锚杆孔系统工作时,当巷道端面规则时,采用自动过程打锚杆;当巷道端面不规则时,采用手动过程打锚杆。

图1 截割臂上端布置式机载锚杆钻机结构

①差补机构

差补机构用于调节锚杆钻孔位置,将锚杆处于一条直线上,进而对巷道顶部W 行梁进行锚固。该机构采用两个差补液压缸同时伸长用于推动推进板,进而带动两台锚杆钻机沿着盖板滑道向掘进机前部移动,两个差补液压缸分别伸长、收缩时可以带动两台钻机绕推进板转动,进而保证锚杆处于一条直线。

②翻转机构

当巷道断面过大或者过小时,为了打顶板锚杆孔位,需要将锚杆钻机翻转到竖直状态,此处需要翻转机构中的翻转液压缸对锚杆钻机进行上下翻转,锚杆钻机翻转角度0°~120°。

③伸展机构

在打巷道侧帮钻孔时,本设备设计了伸展机构,使锚杆钻机能够在竖直方向摆动,使得锚杆钻机钻孔方向和煤壁间角度满足支护要求,摆动范围为0°~110°。

④钻机本体

钻机本体包括主机架、液压马达、支护装置、双倍程推进机构组成。

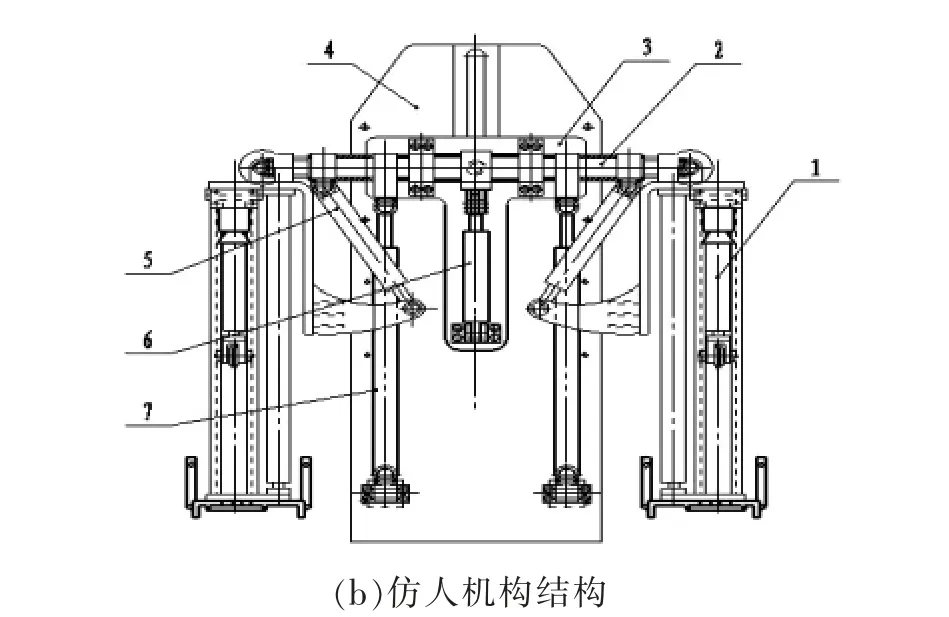

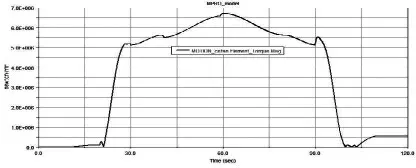

(2)基于ADAMS 的掘锚一体化设备验算

采用ADAMS 软件建立掘锚一体化设备的三维模型,然后针对模型各点的受力情况进行分析,输出翻转液压缸和伸展液压缸与锚杆钻机转角的受力曲线图,验证设备的设计是否符合要求。

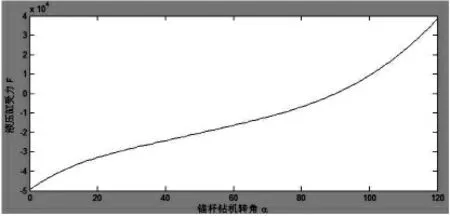

图2 翻转液压缸模拟受力曲线

图3 翻转液压缸理论受力曲线

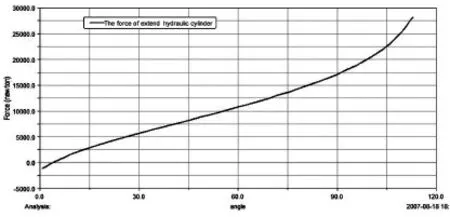

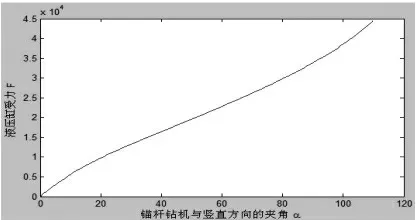

由图2 可知,当锚杆钻机转角为0°时,翻转液压缸受推力最大,为-50 kN,液压缸推力随着转角的增大而逐步减小,当转角为90°时,液压缸受力趋近于0,此时锚杆钻机所受力全部由传动轴承担。超过90°时,液压缸受到的拉力随着转角增大而增大,最大拉力为30 kN。由图3 可知,软件模拟得到的受力曲线与理论受力曲线基本一致,可以得到此设备翻转机构设置合理。同样由图4 和图5 可知,伸展液压缸模拟受力曲线与理论基本一致,可以得到伸展机构设置合理。

图4 伸展液压缸模拟受力曲线

图5 伸展液压缸理论受力曲线

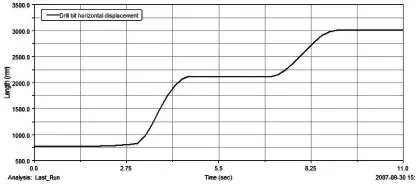

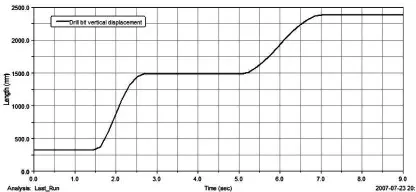

模拟得到钻头的横向和纵向位移曲线,见图6、图7。由图6、图7 可以得到,纵向上钻头相对传动轴位移最大为2 060 mm,横向上位移最大为2 225 mm;由曲线光滑形态可知,钻头运行平稳,满足使用需要,设计合理。

图6 钻头横向位移曲线

图7 钻头纵向位移曲线

掘锚一体化设备将掘进机和锚杆钻机紧密的联系在一起,可以实现同时作业,且掘进机和锚杆钻机共用一个液压泵,既节省资源,又节约了巷道作业空间。此设备具有结构简单、受力合理的特点,可以在现场灵活应用。

1.2 截割臂两侧布置式机载锚杆钻机

(1)两侧布置式机载锚杆钻机组成

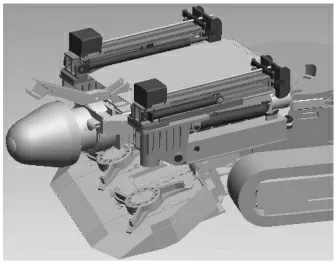

图8 两侧布置式机载锚杆钻机

双侧布置式机载锚杆钻机结构简单、受力合理、活动范围大,通过调整两侧切割臂的位置,不但可以钻进顶部锚杆,而且可以钻进侧帮锚杆。

设备构成由切割臂双侧装有固定板,铺设伸缩滑板及伸缩液压缸,通过伸缩液压缸的伸缩可以将锚杆钻机沿截割头方向伸出或者缩回。伸缩滑板上铰接有翻转液压缸,底座上铰接有活塞端;翻转液压缸使得支座绕伸缩滑板旋转,进一步带动钻进竖起,针对巷道顶板进行钻孔;对侧帮进行钻孔时,利用翻转液压缸将钻进竖起,然后利用侧翻液压缸将钻机放倒钻孔。

(2)基于ADAMS 确定锚杆钻机工作参数

使用ADAMS 建立掘锚的三维虚拟模型,分析两侧布置式机载锚杆钻机在实际工作中的状态:

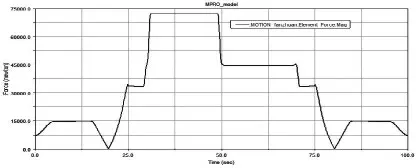

①伸缩液压缸受力分析

图9 伸缩液压缸受力变化规律

模拟锚杆钻机工作状态,得到伸缩液压缸受力见图9。当在巷道较高处钻进顶板钻孔时,伸缩液压缸伸出起始时刻,受到了最大推力为20.65 kN;当在巷道较低处钻进顶板钻孔时,伸缩液压缸缩回起始时刻,受到最大拉力为19.978 kN。因此,考虑摩擦损失及模拟误差等因素,为保证伸缩液压缸的正常工作,取最大拉力和推力均为25.0 kN。

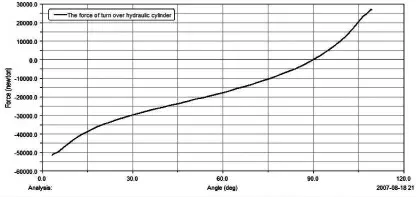

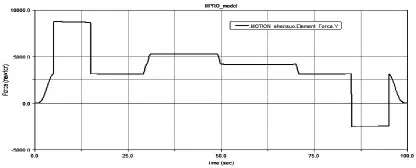

②翻转液压缸受力分析

图10 翻转液压缸受力变化规律

模拟锚杆钻机工作状态,得到翻转液压缸受力见图10。当在巷道较高处钻进顶板钻孔时,翻转液压缸伸出起始时刻,受到了最大推力为14.891 kN;当在巷道较低处钻进顶板钻孔时,翻转液压缸缩回起始时刻,受到最大拉力为72.294 kN。因此,考虑摩擦损失及模拟误差等因素,为保证翻转液压缸的正常工作,取最大拉力75.0 kN 和最大推力均为20.0 kN。

③侧翻液压缸受力分析

侧翻液压缸用于将钻机侧翻进而搭设侧帮钻孔。此时支护装置为水平状态,需考虑锚杆钻机质心对侧翻转轴的扭矩问题。模拟结果见图11,可以得到在巷道最宽处侧翻液压缸受到的最大扭矩为6 725 N·m。因此,考虑摩擦损失及模拟误差等因素,为保证侧翻液压缸的正常工作,取最大扭矩为7 500 N·m。

图11 侧翻液压缸受力变化规律

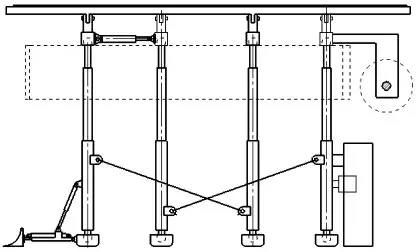

2 随机液压迈步式超前支护系统研究

随机超前支护系统是一种以提高机掘巷道的掘进速度、减轻工人劳动强度、临时支护面积大的液压迈步式超前支护装置,见图12。该装置与人工完成临时支护工艺相比,显著改善了工人劳动强度,提高了掘进工艺操作的安全性,大大提高了支护速度。掘进机在有限的巷道空间实际作业时,随机超前支护系统跨在掘进机上,独立迈步式前进,像一顶棚罩在掘进机工作面上方,不会影响掘进机操作人员在掘进作业时的视线。该系统能在掘进过程中始终支护顶板,消除空顶作业。不仅保证掘进工作面的安全生产,而且实现掘进工作的一掘多锚,多工序平行作业,提高掘进效率。

图12 随机超前支护系统

3 配套运输工艺

在运输工艺方面,采用综掘机配套自移式皮带输送机进行连续运输作业,通过掘进、支护、运输三大工序合理衔接,实现同时作业,提高掘进效率。

4 现场应用

目前,回坡底矿已完全淘汰了炮掘工艺,采用掘、锚、运、超前支护一体化综掘设备系统。矿井8个掘进工作面,综掘机在册共9 台。其中:EBZ160综掘机2 台、EBZ200 综掘机2 台、EBZ260H 综掘机1 台、EBZ300 综掘机 2 台、EBZ315 综掘机 1 台、EBZ318 综掘机1 台,全部安装使用了机载临时支护装置,结合超前支护系统和配套运输设备,综掘率达到了100%。巷道掘进速度由原来平均18.2 m/d提高到平均29.5 m/d,提高了162%,工作效率提高了数倍,加快了首采面投产。减少炮掘等工序及原材料投入近400 万元,累计节约掘进费用近1.5 亿元,大大降低了生产成本,提高了工作效率,减轻了职工劳动强度。

5 结语

针对煤矿巷道掘进机械化水平低下、速度较慢等问题,研制了综掘机机载锚杆钻机,配合超前支护系统及配套运输设备构成掘锚一体化设备系统,并在回坡底煤矿得到了现场应用。

1)基于ADAMS 对掘锚一体化设备模型各点进行了受力分析,得到截割臂上端布置式机载锚杆钻机、两侧布置式机载锚杆钻机的相关工作参数,可以满足掘锚一体的功能使用需求。

2)通过全程采用综合机械化掘进工艺,提高了矿井单进水平,大大降低了生产成本,提高了工作效率,为矿井实现安全高效生产迈进了一大步,值得其它矿井推广应用。