综放工作面过空巷注浆加固技术应用

董里锋

(山西沁和能源集团南凹寺煤业有限公司,山西 晋城 048000)

在煤矿井下开采过程中,因受地质条件或其他因素等影响,可能出现工作面回采期间遭遇空巷的情况。因空巷从工作面中间穿过与工作面平交,在交叉处巷道围岩应力集中,导致其周围的煤岩体受压变形大,裂隙发育程度高,煤岩体破碎严重,造成顶板维护困难,工作面回采过程中会现煤墙片帮、顶板冒落等情况,严重制约了工作面正常生产[1]。因此,如何解决工作面过空巷期间围岩控制、防止煤墙片帮冒顶问题,对工作面安全高效回采显得尤为重要。

1 工程概况

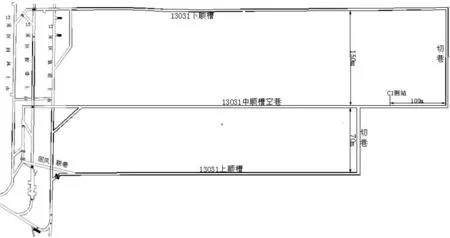

常村煤矿13031 工作面因受地质构造、井田边界及矿井采掘接替等因素影响,工作面里段切巷倾斜长初始设计为150 m,在向前回采350 m 以后与上段切巷对接,形成一个切巷倾斜长为220 m 的工作面,工作面平面布置,见图1。在工作面上下段对接后,造成13031 工作面中顺槽进入13031 工作面内部位置,成为与工作面平交的“空巷”。

图1 工作面平面布置

13031 中顺槽设计断面为宽5 m,高3.5 m 的矩形巷道,巷道沿顶掘进,采用锚网索配合钢筋梯子梁联合支护。锚杆采用长度为Φ22 mm×2 400 mm左旋无纵筋锚杆,间排距为800 mm×800 mm。顶部锚索采用Φ18.9 mm×7 200 mm 钢绞线,间排距为1 600 mm×1 600 mm,帮部采用Φ18.9 mm×5 200 mm 锚索补强加固,间排距为1 600 mm×1 600 mm。在13031 工作面推进过程中,因13031中顺槽处于工作面内部,受工作面采动及顶板超前支撑压力影响,巷道出现帮顶位移量增大,巷道底鼓严重,在13031 中顺槽与切巷交叉口附近煤墙煤体松散、煤墙片帮、顶部掉煤,煤墙支护和顶板维护困难等情况,给工作面正常生产带来严重影响。

2 超前顶板支撑压力影响规律分析

2.1 空巷矿压观测方案

为分析和掌握13031 工作面回采过程中采动影响及超前顶板支撑压力对13031 中顺槽空巷巷道围岩变形的影响规律,从而采取措施控制工作面巷道围岩变形,决定在13031 中顺槽空巷内布置一个巷道围岩变化综合观测站C1 测站安装MCZ-200、MCZ-300 锚杆、锚索测力计监测锚杆(索)受力状况,安装WBY-10 顶板离层仪对巷道顶板离层情况进行监测,同时利用“十字”观测法在测站处布点对巷道帮顶移近量进行观测(见图2)。C1 测站布置在距离工作面100 m 位置,工作面开始回采时进行观测,每天安排专人对监测数据进行一次收集统计。

图2 C1 测站断面布置(单位/mm)

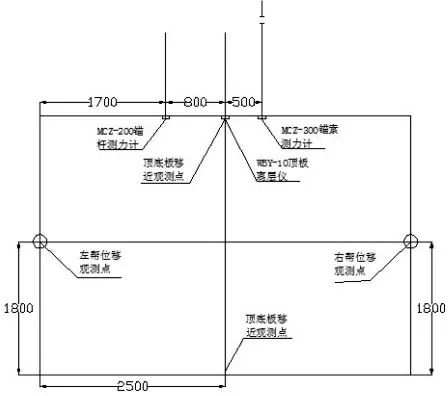

2.2 巷道围岩应力分布变化规律分析

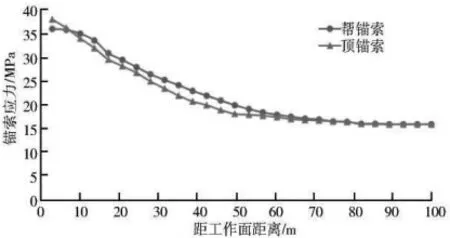

根据观测收集整理的数据绘制出的曲线图,见图3、图4。由图3、4 中可以看出,在工作面距离C1测站60 m 位置时,巷道中锚杆(索)应力值开始出现增大现象,当回采至距离测站40 m 位置时,锚杆(索)应力值增加速度显著加快。当工作面距离测站20 m 位置时,帮部锚杆应力值增加速度开始减缓,在工作面距离测站10 m 位置时顶部锚杆应力值变化趋势开始减缓,此时说明帮部和顶部锚杆控制范围内的岩体已经出现破碎现象。测站处帮部和顶部锚索应力值大小变化出现减缓分别发生在工作面距离测站位置15 m 和6 m 位置处,说明分别在此位置时锚索控制范围的岩体出现破碎现象。

图3 空巷锚杆应力大小变化曲线

图4 空巷锚索应力大小变化曲线

2.3 巷道围岩变形变化规律分析

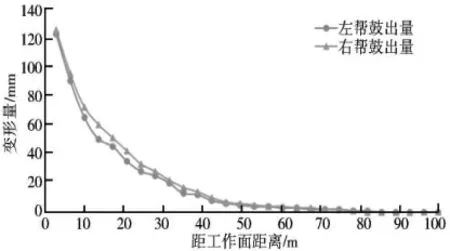

根据利用“十字”观测法收集的巷道围岩移近量数据绘制出的巷道围岩变形曲线,见图5、图6。由图中可以看出,在工作面距离C1 测站60 m 处时,道围岩开始出现变形;在工作面距离测站45 m处时,巷道帮部位移量和底板底鼓变形量开始出现明显增大趋势; 而在工作面距离测站30 m 处位置时,巷道顶板移近量变化速度出现明显加快趋势;在工作面距离测站12 m 左右位置时,巷道顶底板及两帮围岩变形量均出现急剧增大现象。

图5 空巷帮部移近量变化曲线

图6 空巷顶底板位移量变化曲线

综上所述:工作面回采前方60 m 范围开始,超前顶板支撑压力开始对巷道围岩变形产生影响,在距离工作面前方12~40 m 位置时,影响程度明显增加,在工作面前方0~12 m 范围内,影响程度最为强烈。

3 巷道维护加固方案

3.1 巷道注浆加固方案

为减小工作面推进过程中因采动对空巷围岩应力的影响,对13031 中顺槽空巷采取超前注浆技术进行加固。即在空巷内,利用高压注浆泵提前将浆液注入巷道帮部破碎的围岩中,从而提高巷帮煤岩体的稳定性及强度。

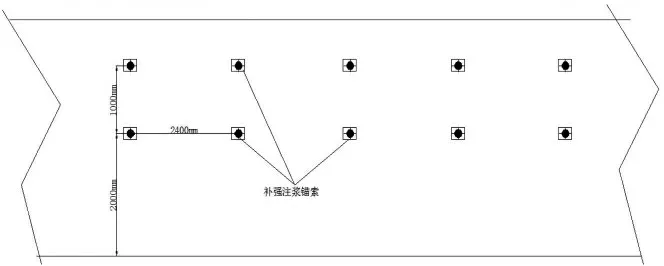

(1)注浆孔布置设计。

在13031 中顺槽空巷两帮分别距离巷道底板2 000 mm 和3 000 mm 位置各布置一排注浆钻孔,钻孔与巷道走向方向成90°夹角,两孔间距1 000 mm,排距2 400 mm,孔深8 000 mm,钻孔孔径32 mm,注浆锚索采用Φ29 mm×8 200 mm中空注浆锚索,布置方式见图7。

图7 注浆孔布置

(2)注浆时机选择。

根据空巷围岩受力变形情况选择合理的注浆时机,一般当巷道内煤岩体受力开始产生一定裂隙后且其围岩自身承压能力未出现明显失效的情况时注浆效果比较好[2-4]。根据前期巷道应力及巷道围岩位移变化监测和分析情况可知,选择在13031 中顺槽空巷距离工作面12~40 m 区域范围内进行注浆加固对围岩控制效果较好。

(3)注浆工艺。

位置标定好后开孔→扫孔并到设计深度8 m→安装止浆塞及8.2 m 长注浆锚索→制备浆液→封孔全孔段注浆→结束注浆→清洗注浆管路,在浆液凝固时间达到48 h 以上后安装锚索托盘、锁具,并张拉到设计值30 MPa。根据巷道裂隙情况,注浆压力一般控制在1.5~3 MPa,浆液扩散半径选择为1.5~3 m,注浆液先稀后稠,逐级变换,开灌浆水灰比选择2:1,若巷道裂隙发育程度较高,浆液水灰比可调节为1:1。当单孔注浆压力达到设计值10 min且持续5 min 不吸浆时,认定为该钻孔注浆工作完成,单孔平均注浆量可达到0.6~0.8 t 左右。

(4)注浆材料选择。

13031 中顺槽空巷选用了由中国矿业大学研制的一种新型高水注浆材料,该注浆材料一般凝固时间可控制在6~8 h,在24 h 后强度可达到18 MPa,48h后强度可达到30 MPa。

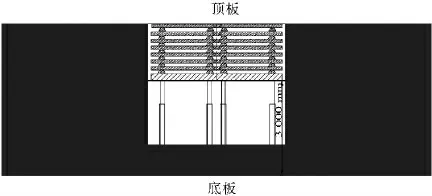

3.2 空巷超前加固方案

13031 中顺槽高度为3.5 m,工作面采高为2.8 m,顶煤平均厚度2 m,采放比为1:0.7。为提高空巷的支护强度,同时保证工作面支架能够接顶有效,在工作面推进过程中,超前工作面40 m 采取背顶加固措施。即在巷道顶部背设木垛,在木垛下方打设单体柱抬棚进行加固(见图8),单体柱打设的排距为1.2 m,抬棚一梁三柱,超前工作面0~10 m 范围内打设4 对抬棚,10~20 m 打设3 对抬棚,20~40 m 打设2 对抬棚。

图8 空巷超前支护

3.3 实施效果

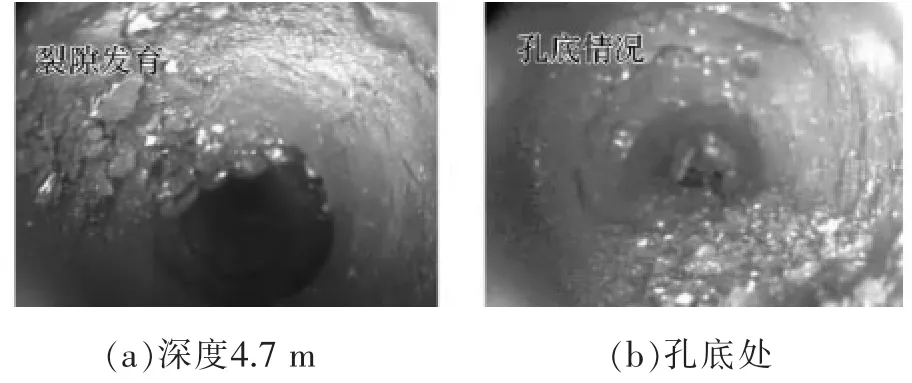

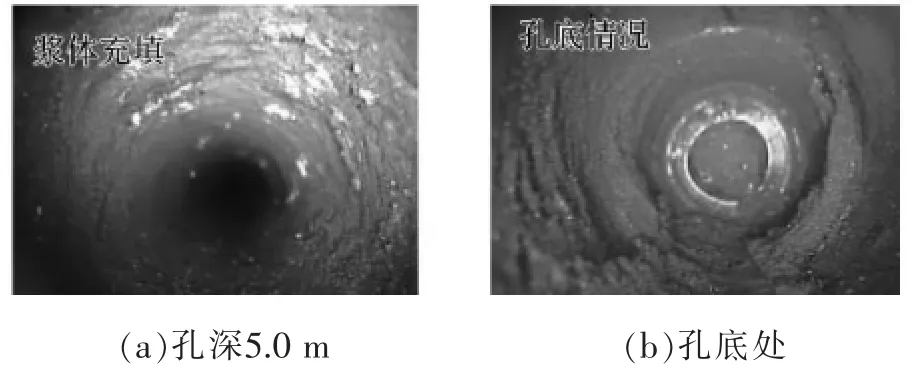

为观察实施注浆后达到的效果,利用钻孔窥视仪对巷道煤体注浆前后情况进行观察。为便于观察,在距离注浆孔水平方向1 m 位置施工1 个窥视钻孔,结果见图9、图10。

图9 注浆前帮部煤体窥视情况

图10 注浆后帮部煤体窥视情况

由图9、图10 可以看出,煤体采取锚固注浆措施后,原煤体发育的裂隙被充填固化,煤体完整性得到了提高,其强度相应得到增加,注浆起到了加固煤体的作用,效果较好。

4 结语

1)通过建立测站对空巷应力分布规律和围岩围岩变化情况进行分析得知,工作面回采前方60 m范围开始,超前顶板支承压力开始出现对巷道围岩变形产生影响,在距离工作面前方12~40 m 位置时,影响程度明显增加,在工作面前方0~12 m 范围内,影响程度最为强烈。

2)根据常村煤矿13031 工作面实际情况,在工作面过13031 中顺槽空巷期间,选择超前注浆锚固的方法对空巷巷帮煤体进行加固,并对注浆加固参数和流程进行了优化设计。根据观测结果,选择在13031 中顺槽空巷距离工作面12~40 m 区域范围内进行注浆加固对围岩控制效果较好。

3)采取对工作面空巷煤体进行超前锚固注浆和背顶加固的方式对巷道进行加固,通过实践效果发现,该方法能够有效控制空巷对工作面影响范围的煤墙及顶板,确保了工作面安全顺利回采,具有较大的推广应用价值。