铁尾矿砂在国省干道水稳碎石基层的应用

薛登峰

(山西路桥第一工程有限公司,山西 太原 030006)

引言

随着“十三五”以来环保政策对矿山开采的严格管控,碎石和砂砾等路用材料价格不断上涨,公路工程建设成本不断提高,亟需寻找可替代的固废材料用于弥补碎石和砂砾的短缺。铁尾矿渣是炼铁的副产物,大量铁尾矿的堆积导致环境污染和存在安全隐患[1],如果铁尾矿能在公路建设中大规模应用,既可以减少道路工程中对砂砾的需求,又可以解决铁尾矿的堆积问题。

2019年11月,国家十部委联合发布的《关于推进机制砂石行业高质量发展的若干意见》中指出,鼓励利用废石生产机制砂石与利用尾矿等大宗固废生产砂石骨料用于工程建设,为铁尾矿的大规模应用指引了方向。国内学者对铁尾矿砂应用于公路工程进行了深入的研究,取得了一些成果。杨青潘等[2]将铁尾矿砂应用于道路的基层并研究其路用性能,结果表明水泥石灰铁尾矿稳定砂砾的7d无侧限抗压强度满足规范要求。张铁志等[3]采用掺加聚丙稀纤维的水泥稳定铁尾矿用于水稳碎石,研究铁尾矿砂代替传统细集料的可行性。

1 原材料

1.1 铁尾矿砂

铁尾矿砂颗粒粒径较小,通过筛分发现其粒径分布主要集中在0.075~1.2 mm之间,其中0.075~0.15 mm 和0.15 ~0.3 mm两档料的占比达到55%以上;细度模数为0.8~1.2;不均匀系数为2.8~4.2。作为细集料其级配不良,不适用于《建设用砂》(GB/T 14684—2011)中对砂的分类,按照《特细砂水泥混凝土和砂浆应用技术》中特细砂的细度模数指标:0.7~1.5,铁尾矿砂被划分为特细砂[4]。

1.2 水泥

水泥采用冀东牌P.S.A32.5矿渣硅酸盐水泥,各项指标见表1,测试结果满足路面基层要求[5]。

表1 水泥性能试验结果

1.3 碎石

粗集料和石屑均采用山西晋中市交城县伟红石料厂出产的石灰石,其中粗集料分别为20~30 mm、10~20 mm、5~10 mm三档。测试结果满足《公路工程集料试验规程》(JTG E42—2019)的相关要求。

2 配合比设计

2.1 合成级配

在进行级配设计前对各档碎石、石屑和铁尾矿砂进行筛分试验,各档料通过率见表2。

表2 各档集料筛分通过率试验结果

由表2看出,铁尾矿砂与石屑相比,粒径更小,表面积较大,制备水稳碎石混合料时需要消耗更多的凝胶材料。因此,在保证水泥用量固定的条件下,铁尾矿砂不能完全代替石屑配制水稳碎石混合料。

图1 混合料级配曲线

为了研究铁尾矿渣在水稳碎石混合料中的最佳应用效果,以确定试验段工程中可添加的最大用量范围,在确保石屑和铁尾矿砂总量在混合料中占比恒定的前提下,试验铁尾矿砂掺量分别设定为0%、10%、20%、30%、40%,合成级配见图1。因铁尾矿砂掺量40%混合料的合成级配严重超出级配曲线上限要求,故铁尾矿砂掺量确定为0%、10%、20%、30%。

2.2 击实试验

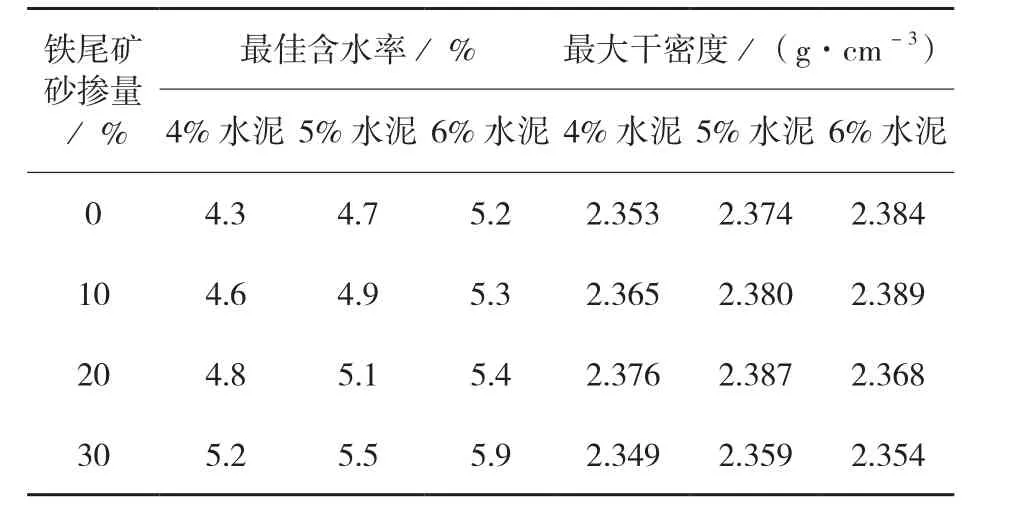

按照《公路工程无机结合料稳定材料试验规程》(JTG E51—2019)对不同掺量铁尾矿砂的水稳碎石混合料进行重型击实试验,测试最佳含水率和最大干密度,水泥用量选定为4%、5%、6%,试验结果见表3。

表3 水稳碎石混合料击实试验结果

由表3可知:(1)水泥稳定碎石混合料的最佳含水率,随着铁尾矿渣掺量的增加在逐步提高。以水泥掺量5%为例,铁尾矿渣掺量为30%时,混合料的最佳含水率达到了5.5%,比纯石屑混合料的最佳含水率高出0.9%,含铁尾矿渣混合料需水量更高。因为铁尾矿渣在炼制成型中表面凹凸不平,微观结构上有较多细微孔隙,可吸附更多水分,从而表现出铁尾矿渣越多,混合料最佳含水率越高。

(2)与最佳含水量的逐步提高相比,伴随着铁尾矿砂掺量的增加,混合料的最大干密度出现先提高后降低的变化,纯石屑混合料和铁尾矿渣掺量30%混合料的最大干密度较铁尾矿渣掺量10%混合料、铁尾矿渣掺量20%混合料的最大干密度出现了下降。结合铁尾矿渣的自身细度模数较低的特点,主要是铁尾矿渣填充了碎石和石屑之间的细小空间,使混合料的堆积状态更加紧密的原因。这种状态在铁尾矿渣掺量在10%~20%范围内时达到最大,继续增加铁尾矿渣掺量至30%,细集料占据较多填充空间,铁尾矿渣之间无法形成有效的镶嵌挤压密实结构,粗集料也处于悬浮状态,从而出现混合料最大干密度下降的情况。

2.3 无侧限抗压试验

根据击实试验确定的最佳含水率与最大干密度制备试件进行无侧限抗压强度试验。按照94%压实度制备试件,养护后进行强度试验,试验结果见表4。

表4 水稳碎石混合料的无侧限抗压强度试验结果

由表4可知,水泥稳定碎石混合料的无侧限抗压强度随着铁尾矿渣掺量的递增出现先增加后降低的变化。在铁尾矿渣掺量较低时,试件无侧限抗压强度在缓慢提升,铁尾矿渣掺量为20%时达到最大值,铁尾矿渣掺量继续增加至30%时,无侧限抗压强度反而出现下降。主要是因为铁尾矿渣在混合料中的作用发生了变化,当掺量较小时,铁尾矿砂起到填充混合料空隙的作用,混合料达到最紧密的堆积状态,在水泥凝胶作用下整体稳定性较高;当掺量较高时,部分粗集料处于悬浮状态,铁尾矿渣和石屑在混合料中的数量相对较多,表面积较大,需要更多的水泥来进行稳定凝胶,两者相同作用下造成混合料内部出现不稳定区间,受外力作用下混合料容易出现破坏,从而强度出现加速下降。

2.4 确定水泥用量

水泥稳定混合料的强度随着水泥用量的增加而提高,不过过多的水泥用量在提高混合料强度时也会出现明显的收缩裂缝和不均匀裂缝,所以过多的水泥用量从经济性和实用性上综合考虑是不可取的。根据表4中不同水泥用量的无侧限抗压强度试验结果,当水泥剂量为6%时,各铁尾矿渣掺量的混合料强度均满足≥3.0 MPa的要求;当水泥剂量为5%时,只有铁尾矿渣掺量30%的混合料的强度不满足≥3.0 MPa的要求,其他铁尾矿渣掺量的混合料强度均满足指标要求;当水泥剂量为4%时,各掺量铁尾矿渣混合料的强度大部分都低于3.0 MPa。从满足强度要求和防止收缩裂缝和不均匀裂缝的角度出发,水泥剂量选用5%。结合山西省多条高速公路和国省干道水稳碎石基层配合比的经验来看,5%的水泥剂量符合应用实际[6]。

3 试验工程应用

3.1 工程概况

依托山西省吕梁市G209国道某段铺筑铁尾矿砂基层试验段,吕梁市位于山西省中西部位,在环保政策限制下可用集料较少。同时,该地区有较多的铁尾矿,由于没有较好的处理途径,大量固体废弃物只能被废弃堆积。为此,对本地的铁尾矿砂进行调研,决定将铁尾矿砂用于公路基层填料。经过实验室配合比设计和性能验证,在G209国道铺筑了两段700 m的试验段,通过现场生产配合比调配,进行强度验证,控制施工工艺,试验段取得了满意的试验效果。

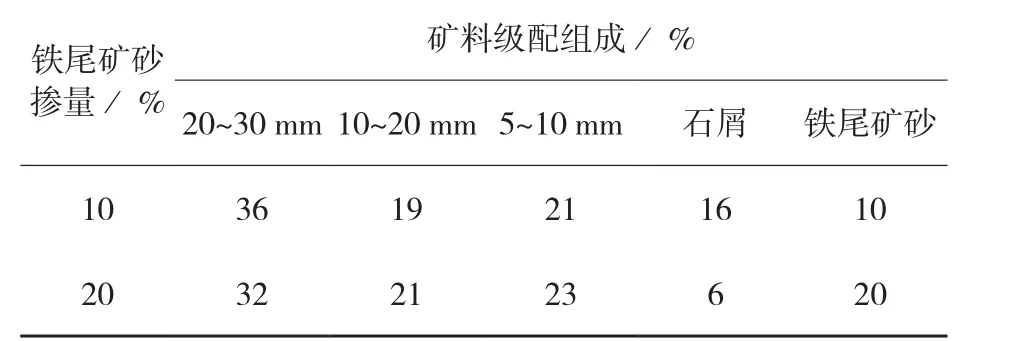

3.2 生产配合比

结合实验室配合比数据,铁尾矿砂掺量在30%时水泥稳定碎石的强度下降,干缩裂缝较多,故生产配合比设计上铁尾矿渣掺量设定为10%和20%进行试验段铺筑。考虑到现场矿料级配与实验室内略有差别,按照实验室级配组成进行微调,增大10~30 mm碎石的用量,试验段生产配合比见表5。

表5 试验段矿料生产配合比

3.3 应用效果评价

试验段施工后以灌砂法进行压实度检测[7],检测合格后对路基表面进行覆盖洒水养生,7 d后钻取芯样进行强度测试,现场试验见图2,试验结果见表6。

图2 试验段取样现场

根据现场各点的取样结果,除少数铁尾矿渣掺量20%试验段芯样底部出现少许细集料剥落外,另一试验段芯样均较为完整,边际明显。代表性芯样的无侧限抗压强度满足设计要求,且在试验路建成通车一年后,应用效果良好。

表6 试验段钻芯强度试验

4 结语

将铁尾矿渣作为半刚性基层材料,对不同掺量的铁尾矿渣水稳碎石混合料进行了试验室性能验证,结合工地试验段的应用效果,得出铁尾矿渣掺量10%水稳碎石混合料、铁尾矿渣掺量20%水稳碎石混合料从外观到无侧限抗压强度均满足试验和设计要求,应用效果较好。