电厂冷却水管化学镀Ni-Co-P/PTFE 复合镀层及其防垢耐蚀性能

李鹏飞,颜武岳

(1.内蒙古机电职业技术学院,内蒙古呼和浩特010070;2.浦湘生物能源股份有限公司,湖南长沙410000)

电厂冷却水管生垢的问题受到越来越多的关注[1-2]。污垢沉积在冷却水管表面会造成锈蚀,降低冷却效率的同时也将缩短冷却水管的使用寿命[3-6]。为此,减缓污垢沉积具有重要意义,已成为防止冷却水管锈蚀同时保证冷却效率的关键。研究发现,材料的表面特性对污垢沉积有很大影响,通过降低表面能可以减缓污垢沉积。近年来,低表面能涂层因表现出较好的防垢耐蚀性能,引起越来越多研究者的关注,相继研究了Ni-P 镀层、Ni-W-P 镀层、Ni-Cu-P 镀层、Ni-Sn-P 镀层等镍基二元和多元合金镀层的防垢耐蚀性能[7-10]。但是关于镍基多元合金复合镀层的防垢耐蚀性能,目前研究较少。鉴于此种情况,有必要继续开展这方面的研究,目的是获得具有更好防垢耐蚀性能的镍基多元合金复合镀层,并推动该镀层在更多的行业中应用。

为了便于实验研究和分析,笔者采用电厂冷却水管常用的20#钢片作基体,首先在钢片表面化学镀Ni-Co-P 镀层,然后在优化的溶液配方和工艺条件的基础上,通过向溶液中添加PTFE 制备出Ni-Co-P/PTFE 复合镀层,并进一步研究PTFE 浓度对Ni-Co-P/PTFE复合镀层防垢耐蚀性能的影响。

1 实验

1.1 实验方法

20#钢片依次经除锈、除油、酸洗和水洗处理后,浸入表1所示的溶液中化学镀Ni-Co-P镀层。溶液温度控制在75~95 ℃,温度波动幅度不超过0.5 ℃,pH值为8.0~10.0,施镀时间为1 h。

以Ni-Co-P 镀层的沉积速率作为指标,通过单因素实验对沉积速率影响较大的因素进行优化,得到较优的溶液配方和工艺条件。镀后的钢片依次经清洗、干燥处理,紧接着使用相关的仪器和方法进行测试。

表1 化学镀Ni-Co-P镀层的溶液成分Tab.1 Solution component for electroless plating of Ni-Co-P coating

1.2 测试方法

1.2.1 Ni-Co-P镀层的沉积速率

使用GL124i-1SCN 型精密电子天平称重,根据公式(1)计算得到Ni-Co-P镀层的沉积速率。

式中:v为沉积速率,μm/h;m为 Ni-Co-P 镀层的质量,g;ρ为 Ni-Co-P 镀层的密度,取 7.8 g/cm3;S为钢片表面积,cm3;t为施镀时间,h。

1.2.2 Ni-Co-P/PTFE 复合镀层的防垢性能

以生垢速率(根据公式(2)计算得到)作为评价Ni-Co-P/PTFE 复合镀层防垢性能的指标。在由氯化钙、氯化镁、氯化钠和碳酸氢钠配制而成的模拟硬水中进行生垢实验,硬水温度为25 ℃保持不变,实验周期为24 h。

式中:D为生垢速率,g/(m2……h);m1、m2分别为镀后生垢的钢片质量、镀后未生垢的钢片质量,g;S为钢片表面积,m2;h为模拟生垢实验周期,h。

1.2.3 Ni-Co-P/PTFE 复合镀层的表面形貌

使用JSM-6360LV 型扫描电子显微镜观察未生垢及生垢的Ni-Co-P/PTFE复合镀层表面形貌。

1.2.4 Ni-Co-P/PTFE 复合镀层的耐蚀性能

在3.5%氯化钠溶液中进行浸泡实验,溶液温度为25 ℃保持不变,实验周期为84 h。以平均腐蚀速率(根据公式(3)计算得到)作为评价Ni-Co-P/PTFE复合镀层耐蚀性能的指标。

式中:v为平均腐蚀速率,g/(cm2……h);m为Ni-Co-P/PTFE 复合镀层的质量,g;A为 Ni-Co-P/PTFE 复合镀层的表面积,cm2;t为浸泡时间,h。

2 结果与讨论

2.1 Ni-Co-P镀层沉积速率的影响因素优化

2.1.1 次磷酸钠质量浓度对沉积速率的影响

柠檬酸钠质量浓度为45 g/L、丁二酸质量浓度为12 g/L、温度为 90 ℃、pH 值为9.0 时,不同次磷酸钠质量浓度下Ni-Co-P镀层的沉积速率如图1所示。从图1中看出,次磷酸钠质量浓度为10 g/L 时,沉积速率较小,约为7.19 μm/h。随着次磷酸钠质量浓度从10 g/L 增加到22 g/L,沉积速率呈明显增大的趋势,最大值达到10.16 μm/h。在化学镀溶液体系中,次磷酸钠用作还原剂,其作用是将镍离子还原成金属镍。根据氧化还原反应基本原理可知,溶液中次磷酸根离子质量浓度的增加可以提高还原反应电位,进而促进化学镀反应进行[11]。

但当次磷酸钠质量浓度超过一定限度,容易造成浓差极化使还原反应电位降低,抑制后续的化学镀反应,从而表现出沉积速率达到最大值后转而呈减小的趋势。综合分析,次磷酸钠质量浓度为22 g/L最佳。

2.1.2 柠檬酸钠质量浓度对沉积速率的影响

次磷酸钠质量浓度为22 g/L、丁二酸质量浓度为12 g/L、温度为 90 ℃、pH 值为9.0 时,不同柠檬酸钠质量浓度下Ni-Co-P镀层的沉积速率如图2所示。从图2中看出,柠檬酸钠质量浓度为45 g/L 时,沉积速率达到10.16 μm/h。随着柠檬酸钠质量浓度从45 g/L 增加至65 g/L,沉积速率呈减小的趋势,相应地从10.16 μm/h减小到7.8 μm/h。

在碱性化学镀溶液体系中,柠檬酸钠用作络合剂。理论上,柠檬酸钠质量浓度较低时,与金属离子的络合能力弱,溶液中游离金属离子的质量浓度较高,因此沉积速率较大。随着柠檬酸钠质量浓度增加,柠檬酸钠与金属离子的络合能力增强,使得溶液中游离金属离子的质量浓度降低,沉积速率随之减小[12]。综合分析,柠檬酸钠质量浓度为45 g/L最佳。

图1 不同次磷酸钠质量浓度下Ni-Co-P镀层沉积速率Fig.1 Deposition rate of Ni-Co-P coating with different mass concentration of sodium hypophosphite

图2 不同柠檬酸钠质量浓度下Ni-Co-P镀层沉积速率Fig.2 Deposition rate of Ni-Co-P coating with different mass concentration of sodium citrate

2.1.3 丁二酸质量浓度对沉积速率的影响

次磷酸钠质量浓度为22 g/L、柠檬酸钠质量浓度为45 g/L、温度为90 ℃、pH 值为9.0 时,不同丁二酸质量浓度下Ni-Co-P镀层的沉积速率如图3所示。从图3 中看出,丁二酸质量浓度为3 g/L 时,沉积速率约为8.64 μm/h。随着丁二酸质量浓度从3 g/L 增加到12 g/L,沉积速率呈明显增大的趋势,最大值达到10.16 μm/h。

在化学镀溶液体系中,丁二酸既可以用作络合剂,也可以用作加速剂。当丁二酸质量浓度在一定的范围内有利于次磷酸根离子脱氢,使镍离子的还原加快,进而促进化学镀反应进行。但随着丁二酸质量浓度从12 g/L 继续增加到18 g/L,沉积速率转而呈减小的趋势。这表明当丁二酸质量浓度超过一定限度会抑制化学镀反应进行。综合分析,丁二酸质量浓度为12 g/L最佳。

图3 不同丁二酸质量浓度下Ni-Co-P镀层的沉积速率Fig.3 Deposition rate of Ni-Co-P coating with different mass concentration of succinic acid

2.1.4 温度对沉积速率的影响

次磷酸钠质量浓度为22 g/L、柠檬酸钠质量浓度为45 g/L、丁二酸质量浓度为12 g/L、pH 值为9.0时,不同温度下Ni-Co-P 镀层的沉积速率如图4 所示。从图4 中看出,随着温度从75 ℃升高到95 ℃,沉积速率呈明显增大的趋势,相应地从7.42 μm/h增大到约11 μm/h。这表明温度升高可以促进化学镀反应进行,其原因是温度升高为氧化还原反应提供了足够的能量,使镍离子的还原加快。但化学镀溶液体系是一个热力学不稳定体系,为了保证溶液的稳定性以延长使用周期,溶液温度不宜太高,以85~90 ℃最合适。

2.1.5 pH值对沉积速率的影响

次磷酸钠质量浓度为22 g/L、柠檬酸钠质量浓度为45 g/L、丁二酸质量浓度为12 g/L、温度为90 ℃时,不同pH 值下Ni-Co-P 镀层的沉积速率如图5 所示。从图5中看出,随着pH 值从8.0升高到10.0,沉积速率呈明显增大的趋势。根据Ni-Co-P 镀层沉积原理,随着pH 值升高,次磷酸根离子更容易发生催化脱氢反应,可以在一定程度上促进金属离子的还原。另外,pH 值升高会改变金属离子络合形式,提高了金属离子的还原能力,进而使沉积速率增大。

图4 不同温度下Ni-Co-P镀层的沉积速率Fig.4 Deposition rate of Ni-Co-P coating at different temperature

但为了保证溶液的稳定性以延长使用周期,pH值不宜太高,否则容易引发溶液自发分解,势必抑制化学镀反应进行。综合分析,pH 值为9.0~9.5最佳。

图5 不同pH值下Ni-Co-P镀层的沉积速率Fig.5 Deposition rate of Ni-Co-P coating at different pH value

2.2 Ni-Co-P/PTFE 复合镀层的制备

综合以上分析,较优的溶液组成和工艺条件为:硫酸镍18 g/L、硫酸钴15 g/L、次磷酸钠22 g/L、柠檬酸钠45 g/L、丁二酸12 g/L、硫酸铵65 g/L,温度90 ℃、pH 值9.0、施镀时间1 h。通过向溶液中加入不同浓度的PTFE 和适量表面活性剂,制备出六种Ni-Co-P/PTFE复合镀层,依次命名为复合镀层A、复合镀层B、复合镀层C、复合镀层D、复合镀层E以及复合镀层F。

图 6 为 PTFE 浓度对 Ni-Co-P/PTFE 复合镀层中PTFE 质量分数的影响。从图6 中看出,随着PTFE浓度从8 mL/L 增加到25 mL/L,PTFE 质量分数呈升高的趋势,例如,复合镀层A 中PTFE 质量分数约为1.81%,而复合镀层D 中PTFE 质量分数达到3.28%。其原因是PTFE 浓度增加使镀液中处于分散状态的PTFE 增多,单位时间内越来越多的PTFE 被俘获进入Ni-Co-P 镀层中。但当PTFE 浓度超过25 mL/L后,PTFE 质量分数转而呈下降的趋势。其原因是PTFE 浓度过高导致溶液粘稠,阻碍了镍离子和次磷酸根离子扩散,从而使通过共沉积进入Ni-Co-P镀层中PTFE 减少,所以复合镀层中PTFE 质量分数下降。

图6 PTFE浓度对Ni-Co-P/PTFE 复合镀层中PTFE质量分数的影响Fig.6 Effect of PTFE concentration on mass fraction of PTFE in Ni-Co-P/PTFE composite coating

2.3 Ni-Co-P/PTFE 复合镀层的防垢性能

图 7 为 PTFE 质量分数与 Ni-Co-P/PTFE 复合镀层生垢速率的关系。从图7 中看出,随着PTFE 质量分数从1.81%升高到3.28%,生垢速率呈明显减小的趋势,例如:复合镀层A 的生垢速率为4.05×10-2g/(m2……h),而复合镀层D 的生垢速率仅为1.66×10-2g/(m2……h)。其原因是PTFE 具有化学惰性和很低的表面能[13],Ni-Co-P/PTFE 复合镀层中 PTFE 质量分数越高,其表面能必然越低,可以有效阻止了污垢在复合镀层表面附着沉积,从而使生垢速率减小,增强了Ni-Co-P/PTFE复合镀层的防垢性能。

图7 PTFE质量分数与Ni-Co-P/PTFE 复合镀层生垢速率的关系Fig.7 Relationship between the mass fraction of PTFE and fouling rate of Ni-Co-P/PTFE composite coating

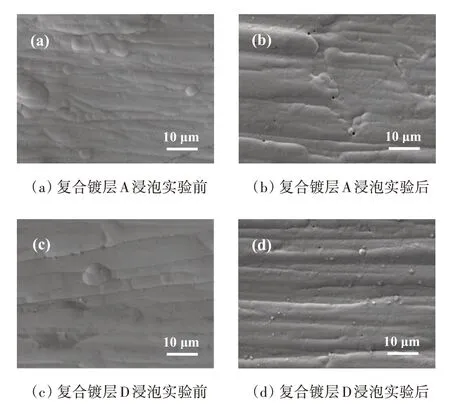

图8 为未生垢及生垢后的复合镀层表面形貌。从图8(a)和图8(c)中看出,未生垢的复合镀层A、复合镀层D 表面除了胞状凸起物外,其它区域较为平整光滑。从图8(b)和图8(d)中看出,生垢的复合镀层A 表面的污垢呈集中分布,覆盖面积较大,而生垢的复合镀层D 表面的污垢呈稀疏分布,覆盖面积小。污垢覆盖面积可以反映复合镀层的防垢性能,通常情况下,污垢覆盖面积越小意味着复合镀层的防垢性能越强。图7 与图8 的结果相吻合,表明复合镀层D的防垢性能强于复合镀层A。

2.4 Ni-Co-P/PTFE 复合镀层的耐蚀性能

图 9 为 PTFE 质量分数与 Ni-Co-P/PTFE 复合镀层平均腐蚀速率的关系。从图9中看出,随着PTFE质量分数从1.81%升高到3.28%,平均腐蚀速率呈先减小后增大的趋势。PTFE 具有优良的耐蚀性能,被包裹在复合镀层中可以阻挡氯化钠溶液向复合镀层内部渗透,从而起到减缓腐蚀的作用。PT-FE 质量分数升高可以使PTFE 在复合镀层中弥散分布,从而有效阻挡氯化钠溶液的渗透,因此复合镀层平均腐蚀速率呈减小的趋势。相反,PTFE 质量分数降低会导致PTFE 在复合镀层中分布稀疏,对氯化钠溶液的阻挡作用减弱,因此复合镀层平均腐蚀速率呈增大的趋势。

图8 未生垢及生垢的复合镀层表面形貌Fig.8 Surface morphology of the composite coating with-out and with fouling

图9 PTFE质量分数与Ni-Co-P/PTFE 复合镀层平均腐蚀速率的关系Fig.9 Relationship between the mass fraction of PTFE and average corrosion rate of Ni-Co-P/PTFE composite coating

图10 为复合镀层A 和D 浸泡实验前后的表面形貌。从图10(a)和图10(c)中看出,浸泡实验前,复合镀层A 和D 表面除了胞状凸起物外,其它区域较为平整光滑。从图10(b)和图10(d)中看出,浸泡实验后,复合镀层A 和D 表面都有随机分布的蚀坑,前者的蚀坑数量较多且尺寸较大,后者的蚀坑相对较小。分析认为,蚀坑形成是由于氯离子渗透造成的点蚀行为。复合镀层D 中PTFE 质量分数较高,弥散分布的PTFE 能有效阻挡氯离子渗透,因此形成的蚀坑相对较小。这与图9 相吻合,表明复合镀层D的耐蚀性能强于复合镀层A。

图10 不同复合镀层浸泡实验前后的表面形貌Fig.10 Surface morphology of different composite coating before and after immersion experiment

综合以上分析可以看出,PTFE 浓度对Ni-Co-P/PTFE 复合镀层的防垢耐蚀性能有较大影响,PTFE浓度增加与复合镀层中PTFE 质量分数先升高后下降有关联性,反映出复合镀层的防垢耐蚀性能先逐渐增强后有所下降。PTFE 浓度为25 mL/L 时,Ni-Co-P/PTFE复合镀层表现出较好的防垢耐蚀性能。

3 结论

(1)通过单因素实验得到在电厂冷却水管常用的20#钢表面化学镀Ni-Co-P 镀层较优的溶液成分和工艺条件为:硫酸镍18 g/L、硫酸钴15 g/L、次磷酸钠22 g/L、柠檬酸钠45 g/L、丁二酸12 g/L、硫酸铵65 g/L,温度90 ℃、pH 值9.0、施镀时间1 h。在此基础上,通过向溶液中添加PTFE 制备出Ni-Co-P/PT-FE复合镀层。

(2)PTFE 浓度对 Ni-Co-P/PTFE 复合镀层的防垢耐蚀性能有较大影响。PTFE 浓度增加伴随着生垢速率先减小后增大,与PTFE 质量分数先升高后下降有关联性,反映出复合镀层的防垢耐蚀性能先逐渐增强后有所下降。

(3)PTFE 浓度为 25 mL/L 时,Ni-Co-P/PTFE 复合镀层的生垢速率和平均腐蚀速率均最小,依次为1.66×10-2g/(m2……h)、1.85×10-5g/(cm2……h),该复合镀层表现出较好的防垢耐蚀性能。