基于ZigBee的电镀生产线温度集中监控系统

薛迪杰 ,陈 军 ,陈景召 ,2

(1.郑州西亚斯学院电子信息工程学院,河南郑州451150;2.武汉科技大学冶金自动化与检测技术教育部工程研究中心,湖北武汉430081)

在电镀生产过程中,要经过除油、水洗、酸洗浸蚀、电镀、烘干等步骤,这些步骤往往都需要对温度进行监测和控制,温度甚至是影响电镀质量和表面处理效率的重要因素[1]。目前,对于电镀生产过程中需要温度控制的部位,多数企业仍采用人工对温度进行独立调控的生产模式,由于温度具有时变性、非线性和滞后性的特点,人工调控模式不仅很难实现温度精准控制,而且电镀过程中镀液也会对人的身体造成一定程度的伤害;另外,每个需要监控温度的槽位,都需要铺设线缆,尤其对于规模较大的龙门式电镀生产线,需要监控温度的槽位较多,距离较远,如果布置有线网络,会造成现场线缆较多,布线较为混乱的问题,并且铺设成本往往较高,后期可维护性和可扩展性较差[2]。

针对电镀生产有线温度测控网络存在的以上问题,利用ZigBee 技术和MCGS 组态软件对传统测温方式进行了改进,设计了一种基于ZigBee 的电镀生产线无线温度集中监测和控制系统,可以实现在主控制室通过计算机组态系统实时监测和控制相应槽位的温度。

课题基于河南省科技攻关与校企合作项目,针对河南省焦作市某五金锁具电镀生产线的设备改造工程,进行了无线传感器网络与远程组态技术的应用研究,分别完成了实验室初试与小规模中试,并达到了预期效果。

1 系统构架和实现原理

电镀生产线无线温度监测和控制系统结构如图1 所示。系统分上位机组态监控系统、网络协调器和温度测控终端。各温度测控终端均与网络协调器通过ZigBee 建立无线网络,并进行通信,将测控终端数据发送给网络协调器,网络协调器再采用Modbus 协议,通过RS-485 总线,将数据发送给上位机,显示各个测控终端的温度[3]。用户也可以在上位机组态系统上,设置各测控终端温度,通过网络协调器发送至各温度测控终端,控制现场温度,从而实现对各节点温度的监测和控制。

图1 系统整体框图Fig.1 System block diagram

2 上位机组态监控系统

采用昆仑通态MCGS 组态软件组建系统的人机交互界面。由于MCGS 中没有预置单片机设备驱动,为了MCGS 和网络协调器中的单片机可以正常进行通信,需要对MCGS 进行配置。系统选用MCGS 中的莫迪康ModBusRTU 设备构件,在MCGS中添加“串口通信父设备”,设置串口通讯端口为COM1,通讯采用9600的波特率,采用8位数据位,1位停止位,无奇偶校验功能,数据采集模式设为异步[4]。在组态系统界面上分别添加相关按钮元件、指示元件、数据曲线显示模块、报警信息显示模块等,组建成一个较为完善的人机交互界面。在人机界面上可以实时显示各个电镀槽位的温度,通过曲线显示温度的变化过程,并将这些温度数据存储到计算机数据库中,方便后期查阅历史数据。在组态系统中还加入了温度设置功能,可以设置各温度测控终端的温度,并将设置指令和数据通过网络协调器发送至温度测控终端,终端接收到指令后,对温度实施恒温控制。界面还设置有超温度阈值报警功能,当温度误差超出阈值范围,对应槽位下边的报警指示灯会闪烁。上位机组态系统界面如图2所示。

3 网络协调器

图2 上位机组态系统界面Fig.2 Configuration system interface of host computer

网络协调器是系统中网络的核心,是整个系统数据传输的关键节点,连接着上位机和温度测控终端。网络协调器由控制芯片STM32F103ZET6 和无线ZigBee模块CC2420组成,其主要作用是依据RS-485 总线模式,采用Modbus 协议与上位机计算机通信,接收指令发送数据。同时通过ZigBee 模块CC2420 与温度测控终端进行通信,接收和发送数据。

网络协调器利用STM32F103ZET6 单片机的串口实现与上位机的通信。由于上位机MCGS 系统采用的是Modbus 协议,因此单片机需要设置与上位机相兼容的Modbus 通讯协议。设计中采用STM32F103ZET6 串口的8 位异步通信方式,通讯的波特率与上位机保持一致,故设置为9600 的波特率。依据ModBus 协议,单片机在接收到上位机发出的查询指令后,需要应答,且应答的数据帧也需要符合ModBus 的协议要求。上位机在接收到应答数据帧后,会对数据进行CRC-16 校验,若上位机计算得到的校验码和单片机应答的校验码一致,则表示数据传输正确,否则上位机会请求单片机重新应答发送数据。设计中采用查表的方式验证循环冗余校验码。单片机返回数据帧格式如表1所示。

表1 单片机返回数据帧Tab.1 Data frame returned by MCU

4 温度测控终端

温度测控终端主要对现场温度进行采集和控制,并通过无线模块发送和接收数据,主要由STM32F103ZET6 单片机、温度传感器和CC2420 模块组成。

4.1 温度测控终端硬件设计

温度的采集使用Dallas 公司的DS18B20 温度传感器,其测量温度的精度可达到±0.5 ℃,测量温度的范围在−55 ℃~+125 ℃,分辨率达到0.0625 ℃,完全可以满足所有镀种镀液温度的监测要求[5]。由于DS18B20 在工作时,芯片内部直接进行A/D 转换,输出的是数字量,因此不需要复杂的A/D 转换电路,单片机就可以对数据读取和采集。DS18B20 采用单总线方式,只需要一条数据线就可以与单片机进行通讯。实际使用中,在数据线上加一个4.7 kΩ的上拉电阻,供电采用5.0 V。

由于终端既要采集控制温度,还要通过CC2420 与上位机通信,故要求单片机有较快的处理速度,且还要有丰富的片上资源。因此系统采用STM32F103ZET6 单片机作为终端的控制芯片,STM32F103ZET6 是基于Cortex-M3 ARM 内核的32位微处理器,具有性能高、功耗低、成本低的特点[6]。 STM32F103ZET6 最 高 工 作 频 率 可 达 72 MHz,芯片自带串口和SPI接口,非常便于组建本系统控制电路,运算速度也完全满足本电路设计要求。STM32F103ZET6 控制芯片一方面通过单总线和DS18B20 温度传感器通信,读取数据,采集现场温度,并根据PID 算法,计算温度偏差,通过PWM接口控制可控硅加热,实现恒温控制。另一方面通过SPI 协议和CC2420 通信,与网络协调器组成Zig-Bee网络,并通过CC2420接收和发送数据。

4.2 温度测控终端软件设计

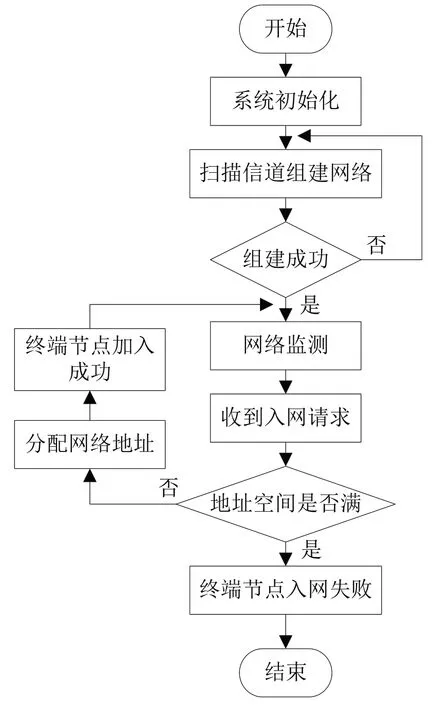

终端上电后,先进行系统的初始化,然后发出加入ZigBee 网络请求,若请求不成功,则继续循环请求。若请求加入成功,则与网络协调器组成Zig-Bee网络,根据上位机发出的指令,采集镀液温度数据,然后结合PID 算法,通过调整PWM 控制可控硅,利用加热棒,对镀液温度进行恒温控制,并将采集的镀液温度数据再发送给上位机,最后进行扫描检测,判断发送是否成功,若不成功则继续发送。程序流程图如图3所示。

图3 温度测控终端程序流程图Fig.3 Program flow chart of temperature measurement and control terminal

5 ZigBee无线网络的设计与组建

系统采用兼容IEEE 802.15.4 协议的Zigbee CC2420 无线收发模块搭建和组网,具有低成本、低功耗、抗干扰能力强的特点,CC2420 内部设置有标准 8051 内核,片内设有 ROM 和 RAM,预置了 SPI 接口,可方便组网与拓展,实现远程通信和自动控制[7]。 ZigBee 的 开 发 采 用 IAR Embedded Work-bench 7.51平台,使用C语言进行编程。

ZigBee 无线网络通信模块应用于本系统中的网络协调器和温度测控终端两部分。系统利用ZStack 协议栈进行组网,组成星型结构。系统上电开始运行后,网络协调器先进行初始化,配置网络参数,接着进行信道的扫描,扫描到信道后,组建网络并监测是否有网络节点请求加入网络,收到请求加入网络后,根据地址空间的大小,决定是否允许节点加入网络;如果允许,网络协调器将分配16 位的网络地址给测控节点,形成自组织网络。当以上网络搭建全部完成后,网络协调器根据上位机的指令,向温度测控节点发送温度设置和采集指令,并接收来自温度测控终端节点的数据,通过RS-485总线,传送给上位机计算机,数据处理后,显示在组态系统上。网络协调器工作流程图如图4所示。

图4 网络协调器工作流程图Fig.4 Program flow chart of network coordinator

6 系统测试和结果分析

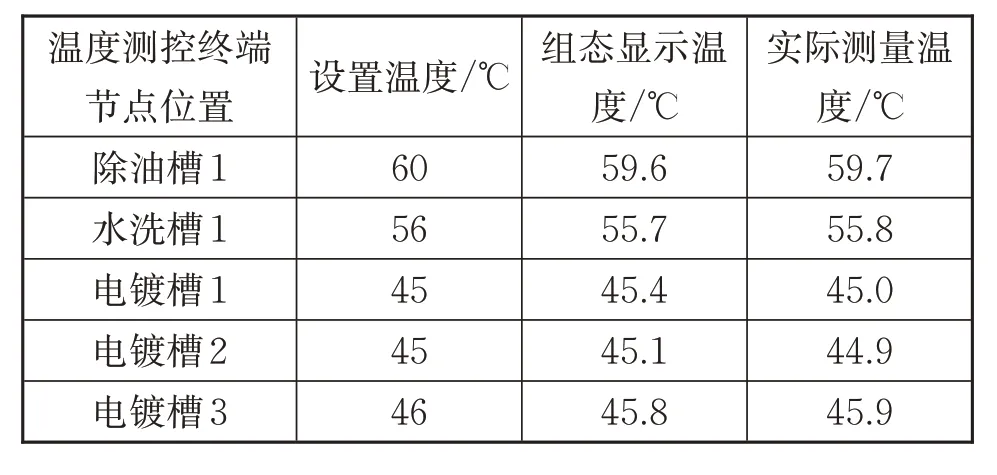

该系统已完成了实验室初试及现场的小规模中试,在中试阶段,系统部署于河南省焦作市某公司的12 及56 系列U 型锁组件的电镀生产线上。具体的操作为在原有设备的基础上,增设了中控室,其中部署了上位机与网络协调器,二者通过RS-485进行连接并实时交互数据。此外,设置了5 个无线传感器网络节点,对电镀生产线上需要恒温控制的1 个水洗槽、1 个除油槽、3 个电镀槽进行监测和控制,每个节点距离网络协调器均在40 m以上。开机10 min 后现场对温度进行实际测量,并与设置温度和组态上采集到的温度相对比,测试结果如表2 所示。经测试,ZigBee 无线网络通信良好,温度测控终端对各槽位恒温控制稳定,计算机组态系统显示的温度与实际镀槽镀液温度一致。

表2 系统测试结果Tab.2 System test results

根据电镀生产工艺和工厂生产需求,使上述系统长期工作于电镀生产线上,测试结果表明,相比于传统的现场分布式温度测量和控制方案,由于该系统温度测控终端引入了PID 控制算法,温度监测及控制的准确度较之前大幅度提高。该系统在现场长期运行表现稳定,Zigbee 网络通信可靠,未出现数据错误。

7 结语

为了解决电镀生产线温度有线监控系统,布线存在的局限、复杂、分散问题,采用ZigBee 无线技术,构建了无线通信网络,实现了电镀生产线上多部位温度的集中监测控制。该系统硬件成本较低,温度测控终端及网络协调器单套成本在三十元左右。由于测控终端采用无线传输数据,不受空间位置约束,可灵活变换槽位,因此无需每个槽位都设置终端。使用过程中,可根据不同镀种的工艺要求,仅在需要测温的槽位设置测控终端,减少了终端设置的数量,一定程度上也降低了改造成本。整个系统在运行过程中功耗较低,运行成本较低,后期易于维护。该系统目前已在实际电镀生产线上完成了小规模中试,运行效果良好,提高了电镀表面处理效率,为电镀提供了更加有利的条件,保障了电镀质量,待进一步测试后,可大规模应用至电镀生产中。该系统还可加入电流、电压检测传感器,对电镀过程中电流和电压的相关数据进行监控,从而实现多参数的监控。