稀土硝酸铈对油管锌钙系磷化膜形貌和性能的影响

师 辉,王树臣

(1⋅江苏省丰县中等专业学校高职部,江苏徐州221700;2⋅徐州工程学院,江苏徐州221008)

锌钙系磷化膜在工程机械零部件(如油管、法兰、油箱等)上应用比较广泛,既可作为其他覆盖层的底层,也可用作精饰层,起到较好的防腐蚀作用[1]。工程机械的使用环境差异较大,要求零部件在满足强度、刚度和稳定性等要求的前提下,还应具有良好的耐蚀性[2]。为了适应不同的使用环境,进一步提高锌钙系磷化膜的耐蚀性具有重要的现实意义。

研究表明,在磷化液中添加稀土化合物可以促进磷化成膜,使磷化结晶均匀细致,从而有效提高磷化膜的耐蚀性。Zhang S L[3]、郭国才[4]、张海峰等[5]研究发现,稀土硝酸盐的添加有效提高了铝合金表面锌系磷化膜的耐蚀性。王晓华[6]研究发现,稀土硝酸盐与铜盐复合使用能有效提高钢材表面锌‐锰系磷化膜的耐蚀性。张瑜等[7]研究发现,适量的稀土硝酸盐能有效提高镁合金表面锰系磷化膜的耐蚀性。目前,关于稀土能提高磷化膜耐蚀性的报道大多是以锌系磷化膜作为研究对象,而很少以锌钙系磷化膜作为研究对象。

本文以工程机械油管常用的材料45#钢作为基体,在添加了稀土硝酸铈的磷化液中制备锌钙系磷化膜。通过研究硝酸铈对锌钙系磷化膜形貌和性能的影响,旨在为进一步提高锌钙系磷化膜的性能提供参考。

1 实验

1.1 材料

45#钢试样的尺寸为40 mm×18 mm×2 mm。经800#、1500#、2000#砂纸逐级打磨至表面平滑后,在碱性脱脂剂中浸泡10 min。取出试样再经酒精超声清洗、去离子清洗、10%盐酸活化后,浸泡在去离子水中。

磷化液组成为:Zn2+5~8 g/L、Ca2+5~10 g/L、8~12 g/L12~15 g/L,磷化液充分搅拌后添加硝酸铈(Ce(NO3)3·6H2O),质量浓度分别为20、50、80、100 mg/L。

1.2 磷化膜制备

将预处理后的45#钢试样浸在磷化液中,磷化液温度控制在(60±0⋅5)℃,磷化时间为20 min。为了保证硝酸铈在磷化液中分散均匀,实验过程中持续搅拌磷化液。在硝酸铈质量浓度分别为20、50、80、100 mg/L 的条件下制备4 种磷化膜作为实验组,分别命名为磷化膜P1、磷化膜P2、磷化膜P3、磷化膜P4。未加硝酸铈制备的磷化膜作为对照组,命名为磷化膜P0。

1.3 磷化膜表征与测试

1.3.1 形貌观察和成分分析

采用MERLIN Compact 型扫描电镜观察磷化膜形貌,采用Oxford 型能谱仪进行成分分析,得到磷化膜的元素组成。

1.3.2 膜重和厚度测试

参照GB/T 9792-2003 配制退膜液,溶液温度控制在(75±0⋅5)℃,试样浸泡15 min。试样原始质量记为m1,退膜后试样质量记为m2,两者之差与试样表面积S的比值为磷化膜的质量。

采用MiniTest600 型测厚仪3 点取样测量磷化膜厚度,取3次测量结果的平均值。

1.3.3 耐蚀性测试

(1)点滴实验

参照GB/T 6807‐2001配制点滴液,用秒表记录磷化膜表面的液滴从天蓝色变成浅红色持续的时间(以下称为变色时间),作为评价磷化膜耐蚀性的指标。

(2)电化学腐蚀实验

采用由参比电极、辅助电极和工作电极组成的三电极体系,在PARSTAT 2273 型电化学工作站上进行电化学腐蚀实验。配制3⋅5%(质量分数)氯化钠溶液作为腐蚀介质,测试磷化膜的极化曲线,扫描速率为1 mV/s。采用Power Suite 软件对极化曲线进行拟合。

(3)浸泡实验

配制3⋅5%(质量分数)氯化钠溶液作为腐蚀介质,溶液温度控制在(25±0⋅5)℃。实验完成后,采用扫描电镜观察磷化膜的腐蚀形貌。

2 结果与讨论

2.1 硝酸铈对磷化膜元素组成的影响

硝酸铈质量浓度为20~100 mg/L的条件下制备的不同磷化膜元素组成如表1 所示。由表1 可知,所有磷化膜的元素组成均为Zn、Ca、P 和O,不含Ce。这表明稀土元素未参与结晶形核过程而进入磷化膜中,与相关文献报道的结果一致[8]。尽管如此,这并不意味着稀土元素在磷化膜结晶形核过程中未发挥其应有的作用。

表1 不同磷化膜的元素组成Tab.1 Elemental composition of different phosphating films

随着硝酸铈质量浓度从0 增加到50 mg/L,磷化膜中Zn、Ca 和P 质量分数均呈升高的趋势。其原因在于:稀土元素具有独特的性质,容易吸附于预处理后的45#钢试样表面,起到类似于促进剂的作用,驱使可溶性磷酸盐向不溶性磷酸盐转化,并沉积在45#钢试样表面形成磷化膜,从而使Zn、Ca和P 质量分数均呈升高的趋势。但是随着硝酸铈质量浓度从50 mg/L 增加到100 mg/L,磷化膜中Zn、Ca 和P 质量分数均呈降低的趋势,原因是硝酸铈过量时稀土元素大量吸附会造成屏蔽效应,在一定程度上抑制了不溶性磷酸盐在45#钢试样表面的沉积,从而使Zn、Ca 和P 质量分数均呈降低的趋势。

研究表明,Ca 能起到促进形核、细化晶粒的作用。可以认为Ca 质量分数越高,促进作用越显著[9‐10]。由表2可知,当硝酸铈质量浓度在0~50 mg/L范围内,随着硝酸铈质量浓度增加,Ca 质量分数从7⋅62 %升高到8⋅37 %,表明其促进作用逐渐增强,有利于形成晶粒细小、结构致密的磷化膜。但是当硝酸铈质量浓度在50~100 mg/L 范围内,随着硝酸铈质量浓度继续增加,Ca质量分数从8⋅37%下降到8⋅01%,表明其促进作用减弱。

2.2 硝酸铈对磷化膜形貌的影响

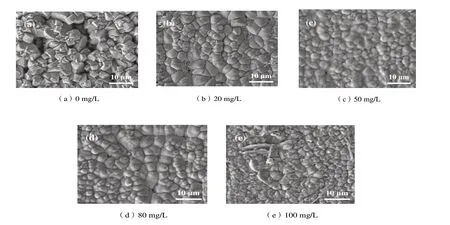

硝酸铈质量浓度为0~100 mg/L 的条件下制备的不同磷化膜形貌如图1 所示。由图1 可知,所有磷化膜的晶粒都呈堆积式排布,但晶粒形态及晶粒间隙有所不同。磷化膜P0 的晶粒呈块状,间隙也较大,局部存在明显空缺现象。而磷化膜P1、磷化膜P2、磷化膜P3 和磷化膜P4 的晶粒都呈胞状且紧密堆积,间隙很小。硝酸铈质量浓度对磷化膜的晶粒大小及均一性有一定影响,随着硝酸铈质量浓度从0 增加到50 mg/L,晶粒明显细化,大小趋于均匀,磷化膜致密性提高。这表明适量的硝酸铈起到促进形核、细化晶粒的作用,其原因在于[11]:一方面,硝酸铈属于稀土元素化合物,具有很强的吸附性,优先吸附在基体表面的缺陷处,会衍生出很多活性点并成为结晶形核中心,提高了形核速率,有利于形成晶粒细小、尺寸较均匀、结构致密的磷化膜。另一方面,Ca 质量分数升高,也能起到促进形核、细化晶粒的作用。

图1 不同磷化膜的形貌Fig.1 Morphology of different phosphating films

但是随着硝酸铈质量浓度从50 mg/L继续增加到100 mg/L,磷化膜P3 和磷化膜P4 的晶粒尺寸和分布出现显著差异,较小的晶粒局部聚集成结瘤状,较大的晶粒分布杂乱,使磷化膜表面显得粗糙。这表明过量的硝酸铈对结晶形核过程造成不利影响,原因是过量的硝酸铈吸附在基体表面形成屏蔽效应,抑制了形核速率,从而形成表面粗糙、致密性较差的磷化膜。

2.3 硝酸铈对磷化膜膜重和厚度的影响

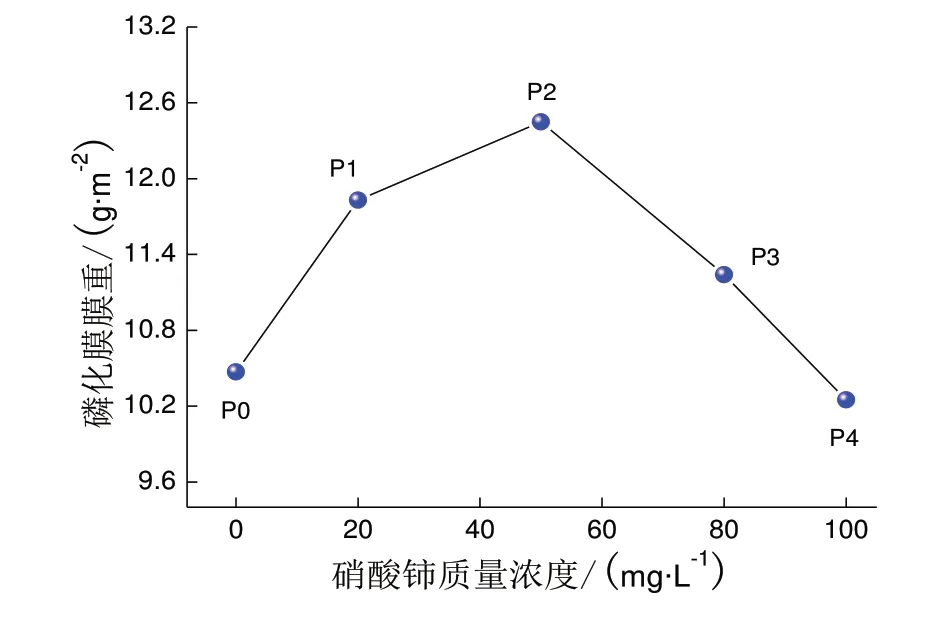

硝酸铈质量浓度为0~100 mg/L 的条件下制备的不同磷化膜膜重如图2 所示。随着硝酸铈质量浓度从0 增加到50 mg/L,磷化膜P1 和磷化膜P2 的膜重明显高于磷化膜P0,分别达到11⋅83 g/m2、12⋅45 g/m2。当硝酸铈质量浓度增加到80 mg/L 时,磷化膜P3 的膜重稍高于磷化膜P0,约为11⋅20 g/m2。但是当硝酸铈质量浓度继续增加到100 mg/L时,磷化膜P4的膜重低于磷化膜P0。

图2 不同磷化膜的膜重Fig.2 Weight of different phosphating films

硝酸铈质量浓度为0~100 mg/L 的条件下制备的不同磷化膜厚度如图3 所示。随着硝酸铈质量浓度从0 mg/L 增加到50 mg/L,磷化膜P1 和磷化膜P2 与磷化膜P0 相比明显增厚,厚度分别达到7⋅8 μm、8⋅1 μm。当硝酸铈质量浓度增加到80 mg/L时,磷化膜P3 的厚度与磷化膜P0 差别不大。但是当硝酸铈质量浓度继续增加到100 mg/L时,磷化膜P4与磷化膜P0相比减薄,其厚度约为6⋅8 μm。

分析认为,硝酸铈质量浓度越高,其吸附性越强,对结晶形核过程起到较强的促进作用,形成了晶粒细小、结构致密的磷化膜,故膜重和厚度增加。但是当硝酸铈质量浓度超过一定限度后,过量的硝酸铈对结晶形核过程造成不利影响,降低了成膜速率,导致形成的磷化膜膜重下降,厚度减薄。研究表明,磷化膜膜重和厚度与耐蚀性之间都有一定关联性,一般来说,膜重和厚度增加,有利于提高磷化膜的耐蚀性[12‐13]。

图3 不同磷化膜的厚度Fig.3 Thickness of different phosphating films

2.4 硝酸铈对磷化膜耐蚀性的影响

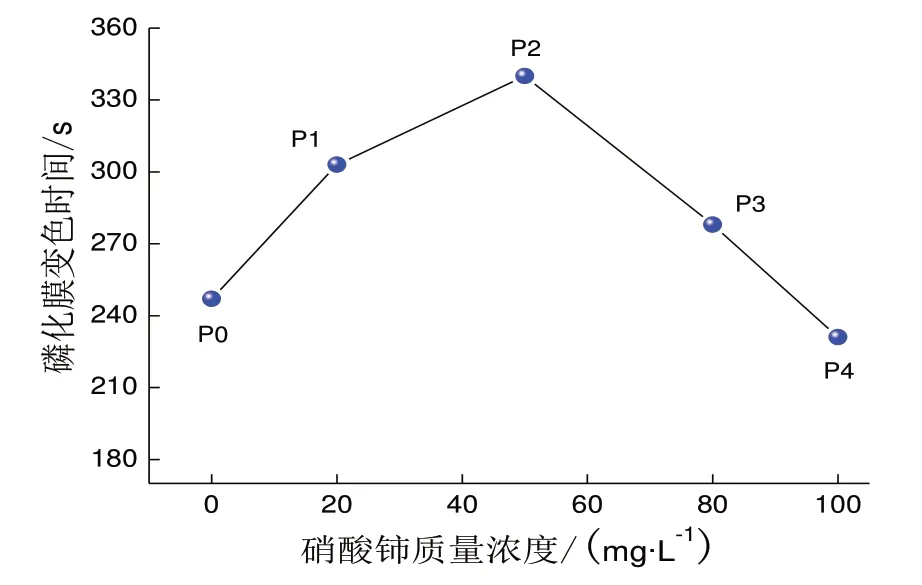

硝酸铈质量浓度为0~100 mg/L 的条件下制备的不同磷化膜变色时间如图4 所示。随着硝酸铈质量浓度从0 增加到50 mg/L,磷化膜P1 和磷化膜P2 的变色时间与磷化膜P0 相比明显延长,分别达到303 s、340 s,这是磷化膜耐蚀性逐渐提高的表现。当硝酸铈质量浓度增加到80 mg/L 时,磷化膜P3 的变色时间与磷化膜P0 相比稍有延长,约为280 s,可以认为这两种磷化膜的耐蚀性相差不大。但是当硝酸铈质量浓度继续增加到100 mg/L时,磷化膜P4 的变色时间与磷化膜P0 相比缩短了将近20 s,表明磷化膜P4的耐蚀性比磷化膜P0差。

图4 不同磷化膜的变色时间Fig.4 Color-change time of different phosphating films

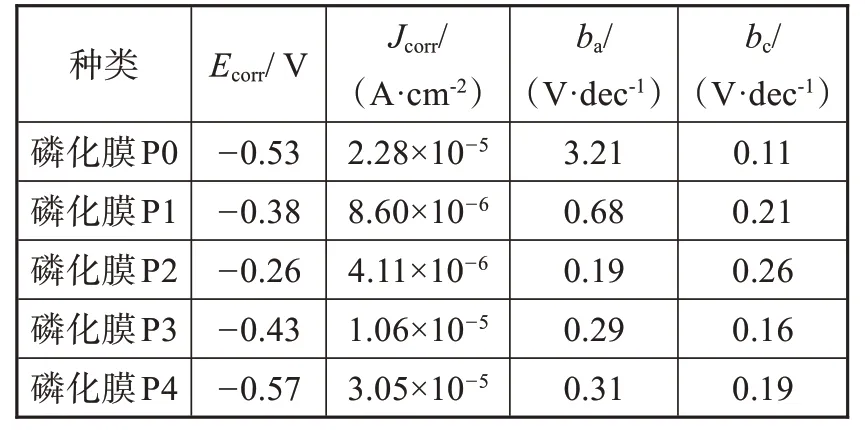

硝酸铈质量浓度为0~100 mg/L 的条件下制备的不同磷化膜极化曲线如图5 所示。由图5 可知,所有极化曲线的特征相似,阳极极化曲线和阴极极化曲线都较平滑。表2 所示为极化曲线拟合得到的电化学参数,其中,Ecorr为腐蚀电位,Jcorr为腐蚀电流密度,ba为阳极塔菲尔斜率,bc为阴极塔菲尔斜率。由表2 可知,随着硝酸铈质量浓度从0 增加到50 mg/L,磷化膜P1和磷化膜P2的腐蚀电位与磷化膜P0 相比分别正移了150 mV、270 mV,腐蚀电流密度分别降至8⋅60×10-6A/cm2、4⋅11×10-6A/cm2,这是由于适量的硝酸铈起到促进形核、细化晶粒的作用,使磷化膜致密性提高,膜重和厚度增加,有效阻碍Cl‐侵入磷化膜内部。因此,磷化膜在NaCl 溶液中的腐蚀倾向性减弱,不容易发生腐蚀。当硝酸铈质量浓度增加到80 mg/L 时,磷化膜P3 的腐蚀电位较磷化膜P0 正移了100 mV,腐蚀电流密度从2⋅28×10-5A/cm2降至1⋅06×10-5A/cm2。但是当硝酸铈质量浓度继续增加到100 mg/L 时,磷化膜P4 的腐蚀电位较磷化膜P0 负移,腐蚀电流密度增大至3⋅05×10-5A/cm2。

图5 不同磷化膜的极化曲线Fig.5 Polarization curve of different phosphating films

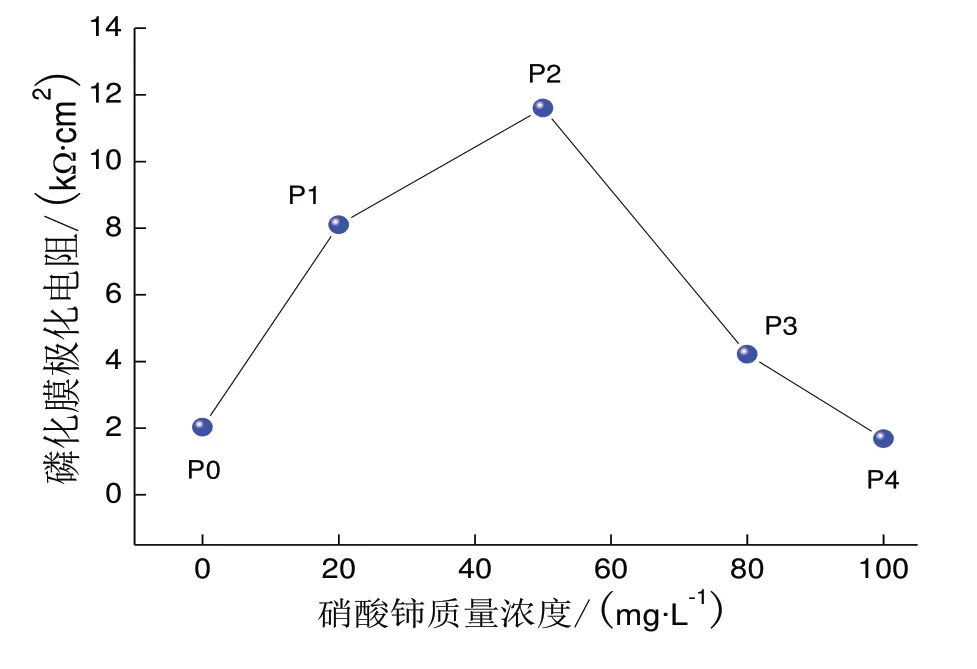

硝酸铈质量浓度为0~100 mg/L 的条件下制备的不同磷化膜极化电阻如图6 所示。随着硝酸铈质量浓度从0 增加到50 mg/L,磷化膜P1 和磷化膜P2 的极化电阻与磷化膜P0 相比明显增大,分别达到8⋅10 kΩ·cm2、11⋅60 kΩ·cm2。当硝酸铈质量浓度增加到80 mg/L 时,磷化膜P3 的极化电阻与磷化膜P0相比虽然有所增大,但幅度相对较小。但是当硝酸铈质量浓度继续增加到100 mg/L 时,磷化膜P4的极化电阻小于磷化膜P0。极化电阻用来表征研究的体系对腐蚀过程的阻力,一般极化电阻越大,磷化膜的耐蚀性越好。

表2 极化曲线拟合得到的电化学参数Tab.2 Electrochemical parameters obtained by fitting the polarization curve

图6 不同磷化膜的极化电阻Fig.6 Polarization resistance of different phosphating films

综上所述,硝酸铈质量浓度对磷化膜耐蚀性有比较显著的影响,随着硝酸铈质量浓度从0 增加到100 mg/L,磷化膜变色时间先延长后缩短,腐蚀电位先正移后负移,腐蚀电流密度先减小后增大,极化电阻先增大后减小。因此,硝酸铈质量浓度为0~100 mg/L 的条件下制备的不同磷化膜耐蚀性排序为:磷化膜P2>磷化膜P1>磷化膜P3>磷化膜P0>磷化膜P4。

3 结论

(1)硝酸铈不会改变磷化膜的元素组成,所有磷化膜的元素组成均为Zn、Ca、P和O,不含Ce。但是会改变磷化膜的形貌、膜重和厚度,从而显著影响其耐蚀性。随着硝酸铈质量浓度从0 增加到100 mg/L,磷化膜的形貌发生明显变化,晶粒形态及晶粒间隙有所不同,膜重先增加后下降,厚度先增加后减薄,与之对应的磷化膜耐蚀性先逐渐提高随后变差。

(2)适量的硝酸铈起到促进形核、细化晶粒的作用,有利于形成晶粒细小、结构致密的磷化膜,从而使磷化膜膜重和厚度增加,耐蚀性提高。当硝酸铈质量浓度为50 mg/L时,制备的磷化膜晶粒细小、均匀且致密度较高,膜重达到12⋅45 g/m2,厚度达到8⋅1 μm,该磷化膜的耐蚀性较好。