智能功率模块中绝缘铝基板可靠性提升设计研究

党 宁, 潘效飞, 龚 平

(无锡华润安盛科技有限公司, 江苏 无锡 214028)

1 引言

对于具备变频功能的家用电器来说,其核心是智能功率模块(Intelligent Power Module,简称IPM)。IPM封装本质上就是将传统分立器件与控制处理芯片集成在同一块载板上进行封装,提高了集成化的程度和各芯片间的配合度,在提升可靠性的同时降低了维修更换的难度,是家用电器走向智能化的必需之物。

智能功率模块所用的载板大致可以分为传统框架、覆铜陶瓷板(Direct Bonding Copper,简称DBC)和绝缘金属基板(Insulated Metal Substrate,简称IMS)3类。 传统框架主要采用铜材质,但是随着功率模块的集成度不断提高,其难于布线和无绝缘保护的缺点限制了发展。 相比之下,DBC 和IMS 结构满足高导热、高电绝缘、高机械强度、低膨胀等特性,同时能够刻蚀出各种线路图形,满足高集成化的要求。 本文将以绝缘铝基板作为研究对象,从绝缘层失效分析、铝基的处理方法、绝缘层的处理方法以及布线层的合理设计4 个方面对铝基板出现的可靠性问题进行阐述和分析。

2 绝缘层失效分析

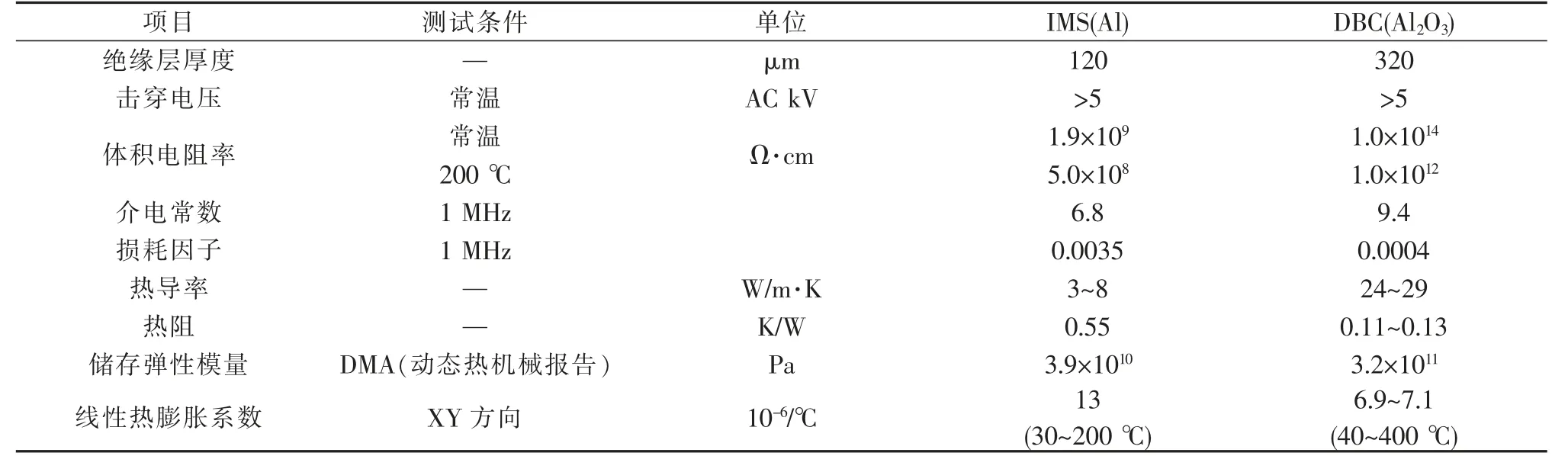

虽然DBC 基板在导热性上表现更优, 但其综合制作成本远高于IMS 基板,且基板厚度较大,所以在中小功率IPM 产品设计上,通常选用绝缘铝基板作为IPM 的封装载板。 常见的DBC 基板与IMS 基板的数据对比如表1 所示。 数据对比结果如下:

1)DBC 基板的导热系数约为IMS 基板的9 倍;

2)DBC 基板的绝缘层厚度约为IMS 基板的3 倍;

3) 相同基板面积下,IMS 基板热阻约为DBC 基板的4 倍(常规工作温度)。

铝基板构造如图1 所示,大体上可以分为4 部分,铝板基底层、电绝缘层、铜布线层以及绿油阻焊层。 以常用的环氧树脂塑封功率模块为介绍对象,在实际生产中,铝基板会与外接框架、传送载具以及塑封模具等直接接触,这些接触是绝缘层所受外应力的直接来源。 通过多年来的技术经验积累,框架和模具的设计已经趋于成熟,可以将外应力对绝缘层的影响降低到最小。 但是在绝缘层与其他介层以及绝缘层内部结合力最“ 脆弱”时,看似不起眼的外应力便会带来介层间分层以及绝缘层撕裂的问题。

表1 IMS 基板与DBC 基板的电性能特性

图1 铝基板结构示意图

铝基板绝缘层是以环氧树脂为基础、特种陶瓷作为填充料构成的,具有热阻小、粘弹性能优良、抗热老化以及承受机械力和热应力的特点。 在功率模块生产过程中,回流焊最高温区可达280 ℃,塑封模具的温度一般控制在170~180 ℃,在这种高温差的生产环境下,绝缘层的可靠性受到极大挑战。 随着温度的不断升高,绝缘层的热膨胀系数不断上升,储存弹性模量不断降低,在保证绝缘层整体尺寸不变的情况下,其内应力不断变大。 与此同时,由于温度升高导致绝缘层硬度的降低,外应力的作用显得更为明显。 在这种情况下,任何无法得到释放的应力都有导致介层分层和绝缘层撕裂的风险。

如表2 所示,H1 与H2 两组均为高Tg样品, 在高温生产环境下性能大幅度优于低Tg样品,并且拥有更高的相对温度指数,绝缘层可靠性更高。 相较于H1 样品,H2 样品拥有更高的耐压性能, 虽然导热系数有所提高,但是绝缘层厚度较大,整体散热性能较差,需要辅配更优的散热方案。 在白色家电领域,高压性能需求等级并不是特别高,但是对于绝缘层在生产和应用过程中受应力会产生失效风险的情况必须杜绝。

3 铝基的处理方法

由于IPM 基板需要满足散热性好、 成本低等特性,铝自然成为基底金属的首选。 实际生产中,铝层主要需要满足如下两个特点:

表2 新产品和现有产品的一般特性

1) 与绝缘层和包封材料(环氧树脂为主)达成良好接触。

2) 针对基板外露产品,需要在铝基板表面形成致密氧化层,提高耐磨性。

3.1 阳极氧化表面处理技术

目前铝层处理多采用阳极氧化表面处理技术,将铝板作为阳极放置在硫酸、草酸等电解液中,在通电情况下发生氧化还原反应。 负极中的OH-离子向阳极移动,最终在铝板表面形成一层氧化膜。 相较于自然环境下形成的铝板钝化层,耐磨性、耐蚀性和硬度等机械性能都大幅提高。 这种经过阳极氧化处理形成的氧化膜具有如下几种特点:

1) 提高铝层的耐腐蚀性,尤其对于基板外露的产品来说,可以有效起到阻隔酸、碱等其他腐蚀性环境的作用;

2) 提高铝层的耐磨性, 解决铝金属质地较软、易被划伤的问题;

3) 此种氧化层具有较亮光泽,在一定程度上提高了铝层的美观度;

4) 形成的多孔型阳极氧化膜可以为后续表面处理的化学涂层提供良好吸附能力。

虽然阳极氧化表面处理技术已经十分成熟,但仍有如下几个无法彻底解决的问题:

1) 阳极氧化工艺流程复杂,且形成的氧化膜表面存在大量孔洞,虽然有助于吸附后续表面处理的化学涂层,但制成过程中存在吸附污染物的可能性,所以在表面处理前需要进行封孔操作,这两个问题导致此种铝板处理方式耗时较长;

2) 阳极氧化后的铝层在与绝缘层贴附过程中,表面无法提供所需的摩擦力, 所以需要额外进行打磨、粗化处理;

3) 阳极氧化废液多为酸性液体,处理回收不当会引起环境污染问题。

3.2 微弧氧化表面处理技术

近年来,为了解决阳极氧化表面处理技术带来的诸多问题, 很多企业开始使用微弧氧化表面处理技术。 将铝金属放置在弱碱性溶液中并施以高压,使得铝材表面产生等离子放电效应,在瞬间高温的环境下形成一层与铝材有冶金结合的均匀的绝缘氧化陶瓷膜层[1]。 因为这种微弧氧化在铝材表面具有很高的能量密度,所以可以形成高硬度且与基材紧密结合的膜层。 微弧氧化陶瓷膜层厚度可达300 μm,最高显微硬度可达3 000 HV,绝缘电阻超过100 MΩ,可以大大改善铝材的耐腐蚀、耐磨以及电绝缘性能[2,3]。

通过膜层表面形貌对比,可以测量出多孔性阳极氧化膜层的孔径大小大概为几十到几百纳米之间,微弧氧化膜层表面微孔直径大小约为几微米。 孔径越小,相同面积下铝层与后续结合的绝缘层之间的接触面积越大,结合效果越理想(微米级孔径对结合面润湿性影响可忽略)。 微弧氧化陶瓷层的平均推力约为40 kg,远大于阳极氧化膜层的平均推力(12 kg),并且随着制备时电流密度的调整和电解溶液添加剂的配比变化,微弧氧化膜层的孔隙率还会继续提升,孔隙率的提升可以直接提高膜层的推力。

微弧氧化工艺的出现,从多方面提升了铝基层的性能,有效增强了铝材与绝缘层的结合力,对解决分层问题起到了关键作用。

4 绝缘层的处理方法

环氧树脂拥有良好的介电性能、胶结强度和耐化学性,常被用作铝基板绝缘层的基材,但由于环氧树脂本身仍旧存在线性热膨胀系数较大和导热系数较低等缺点,所以必须进行改性处理,本文简述两种改性处理方法以解决上述环氧树脂材料特性缺陷问题。

4.1 纤维增强复合材料

绝缘层作为铝基板最重要的绝缘介质,对其可靠性的要求很严格, 由于环氧树脂本身存在横向性能、层间剪切强度低和线性膨胀系数较大等特性,导致其质地较脆且抗剥离、 抗开裂和抗冲击的性能较差,在后续模块封装的过程中,绝缘层内部会出现撕裂和隐裂的问题,实际上板运作后,这些问题都会被放大,最终导致电性能失效。

玻璃纤维是一种常见的无机非金属高强度增强材料,一般为SiO2、CaO、Al2O3为主体的多种氧化物在高温熔融状态下拉伸冷却而成,根据不同氧化物的配比,玻纤材料的种类大致可以分为E-玻璃纤维(无碱玻纤)、S-玻璃纤维(高强度玻纤)、C-玻璃纤维(碱玻纤)以及M-玻璃纤维(高模量玻纤),这4 类玻璃纤维主要成分配比如表3 所示。 其中,E-玻璃纤维是专门为电气绝缘用途研制的, 同时具有优异的力学性能;S-玻璃纤维的拉伸强度和弹性模量高于E-玻璃纤维,同时还具有较好的抗疲劳性能,被用于制备高强度零件、火箭发动机壳体;C-玻璃纤维的耐酸碱性较强,被应用于蓄电池套管和耐腐蚀部件;M-玻璃纤维的密度比其他玻璃纤维高,常被用于航空领域[4-8]。

4.1.1 玻璃纤维纸

玻璃纤维纸是由短切E-玻璃纤维和粘结剂构成,因为采用平面黏贴方式,交叉部分较为疏松,所以对环氧树脂和填充物的吸附能力较强,可以保证绝缘层内部填充均匀。 但由于玻璃纤维纸是一种刚性网状结构,因此其脆性较大且整体厚度较大,所以逐渐被较为轻便、价格更低的玻璃纤维布取代。

4.1.2 玻璃纤维布

玻璃纤维布采用经纬编织的方式,将玻璃纤维纱编织成网状结构,其纤维密度大于玻璃纤维纸,强度更高且厚度可以做到玻璃纤维纸的五分之一,是目前铝基板绝缘层增强复合材料的首选。 但由于其编织密度过高, 环氧树脂和填充料无法完全浸润玻璃纤维布,导致其同一平面的特性出现差异,是现有工艺仍需解决的问题。 玻璃纤维纸和玻璃纤维布的性能参数对比如表4 所示。

表4 玻璃纤维性能参数[9]

4.1.3 玻璃纤维纸+玻璃纤维布

还有一种将玻璃纤维纸与玻璃纤维布组合使用的方法,但由于功率模块铝基板整体厚度要求,此种方式一般不作为增强模型使用。

4.2 绝缘层填充料

通过添加玻璃纤维的方式可以增强绝缘层的机械强度,但由于环氧树脂和玻璃纤维的导热系数都不高, 所以需要添加无机填充料形成导热网链结构,虽然玻璃纤维纸相较于玻璃纤维布更加疏松,更容易让填充物均匀扩散,但考虑到绝缘层的结构强度和造价成本,更多公司倾向于选用玻璃纤维布和无机填充物的组合。 常见的填充物有氧化铝、氧化镁、氮化铝、碳化硅等, 不同的填充料决定了铝基板的整体导热系数,为了保证尽量多地添加无机填充物,需要选用流动性较好的环氧树脂做基材。

4.2.1 填充料添加量对热导系数的影响

实验采用玻璃纤维布结构和氧化铝作为绝缘层填充物,随着氧化铝的添加量上升,铝基板导热率在不断上升,当添加量超过某个界限值(与玻纤种类和填充物相关)后,铝板导热率就会下降,实验结果如表5 所示。通过微观观察,发现绝缘层中会出现气泡和环氧树脂流动不畅等缺陷,导致铝基板的电、热、机械性能的降低。

表5 不同Al2O3 占比的玻璃纤维布铝基板的热导率

4.2.2 填充料的形状对热导系数的影响

球形填充料相较于其他形状的填充料有更好的流动性,易于填充。 在填充添加量相同的情况下,热导率更高,是铝基板绝缘层填充料的首选。

5 布线层的合理设计

在保证绝缘层与铝层和铜层接触紧密的情况下,在正常生产和应用中, 介层间的分层问题便可以杜绝,但绝缘层本身撕裂的问题仍有发生。 本文使用未添加玻璃纤维的绝缘铝基板作为分析对象,研究铜布线层的分布设计对绝缘层撕裂现象是否有改善作用。

5.1 绝缘层撕裂原因分析

5.1.1 封装过程中出现的外应力

在功率模块封装过程中,绝缘层上方铜层通过焊料与引线框架结合在一起,通过前期研究,发现塑封过程是外力作用最明显的生产环节。 根据常规的塑封模具设计,铝基板面直接或通过塑封树脂间接与模具下表面接触, 引线框架引脚则放置在模具分型面处。在模具合模过程中,铝基板和引脚直接受到模具的挤压作用力,外力最终交汇到绝缘层和引脚焊接铜层的结合处,在复杂且无法抵消的外力作用下,绝缘层撕裂概率急剧上升。

5.1.2 局部膨胀系数失配

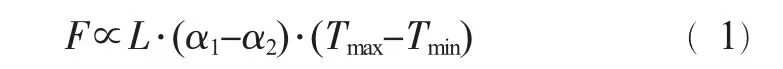

铜层与绝缘层之间的CTE 失配会导致疲劳损伤的出现,局部失配引入的界面应力如式(1)所示:

在式(1)中,F 代表界面应力,L 代表接触长度,α1代表界面1 的热膨胀系数,α2代表界面2 的热膨胀系数,Tmax和Tmin分别代表最高和最低温度。由式(1)可以看到界面应力与两界面的CTE 差值、高低温差值和接触长度成正比。 当出现局部CTE 失配时,接触界面会引入剪切应力和剥离应力,在一定程度上加大了绝缘层撕裂的可能性。

5.2 布线层设计方案

在塑封模具力学设计最优的情况下,布线铜层的设计显得尤为重要,核心观念就是利用铜层和引线框架尽量多地消耗应力。 本文提出两个已经通过工程实验验证有效的方案:

1) 布线层选用刚度较小的铜材并根据焊接引脚的大小适当扩展焊接铜层面积, 有利于减小应力产生。

2) 布线层设计时适当增加布线总长和弯曲程度,有利于释放已经产生的应力。

6 结束语

在家电智能化的进程中,使用铝基板生产的智能功率模块日渐流行,随着市场对功率模块的可靠性要求愈发严格, 绝缘层的分层和撕裂问题必须得到解决。 在绝缘铝基板设计和生产过程中,通过对铝基进行微弧氧化表面处理,绝缘层添加增强型纤维和导热填充料,以及选用刚度匹配的铜材并适当延长布线总长和增大焊接铜层面积等方法,可以在保证绝缘层稳固的前提下制作出导热良好、耐高压的绝缘铝基板。