2D-C/SiC陶瓷基复合材料拉伸试验的声发射特性

黄 豆,吴锦武,汪佳辉

(南昌航空大学 飞行器工程学院,南昌 330063)

连续纤维增韧2D-C/SiC陶瓷基复合材料具有高比强度、高比模量、抗腐蚀、抗氧化和耐高温等特点,在航空、航天及民用领域应用广泛[1-2]。陶瓷基复合材料缺陷损伤分析是现阶段研究的热点,而利用声发射(Acoustic Emission,AE)检测方式是分析材料缺陷损伤的方法之一。赵文政等[3]用声发射技术实时监测单向玻璃纤维增强复合材料压缩试验,得出复合材料压缩损伤信号分为3类,分别对应基体开裂、纤维脱黏与纤维断裂等3种损伤。黄喜鹏等[4-5]对三维针刺C/SiC复合材料的室温单调拉伸和拉伸加载卸载试验进行研究, 并利用声发射技术对试样的损伤演化进行动态监测,得出3D-N C/SiC复合材料在拉伸载荷作用下主要存在5类损伤模式和对应频率,但没有针对循环拉伸进行声发射信号聚类分析。谢楚阳等[6]开展了平纹编织以及二维针刺C/SiC复合材料的静拉伸试验,通过聚类分析声发射信号,建立声发射信号与其损伤源之间的关系。另外文献[5]也是采用K-means均值聚类法对声发射信号进行分析的。K-means均值聚类法存在以下不足:设定初始聚类中心值的大小会对聚类结果产生影响;一些过大的异常值会带来很大影响;只适合球形聚类。

笔者在2D-C/SiC陶瓷基复合材料试样的单调拉伸试验和循环拉伸试验过程中,采用声发射技术对试样损伤演化进行动态监测,并用无监督层次聚类(Hierarchical Clustering)法分析声发射信号特征,详细对比了单调拉伸试验和循环拉伸试验的声发射信号,得出试样的单调拉伸试验和循环拉伸试验的损伤机理与声发射信号变化规律和异同性。研究结果可为2D-C/SiC复合材料的损伤演化机理提供依据。

1 试验过程

1.1 试验材料

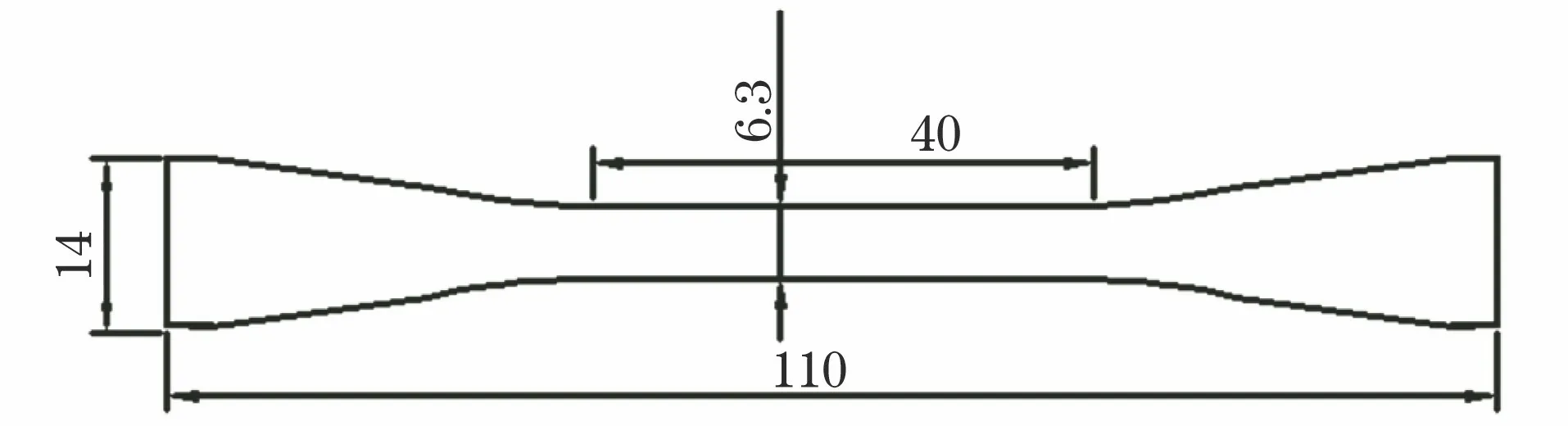

两个相同的2D-C/SiC陶瓷基复合材料试样尺寸为:总长110 mm、平行段长40 mm、平行段宽6.3 mm、试件厚度3.3 mm。试样密度为2 g/cm3,孔隙率为15%,基体含量为45%,纤维体积含量为40%。试样结构如图1所示。

图1 试样结构示意

1.2 试验装置和过程

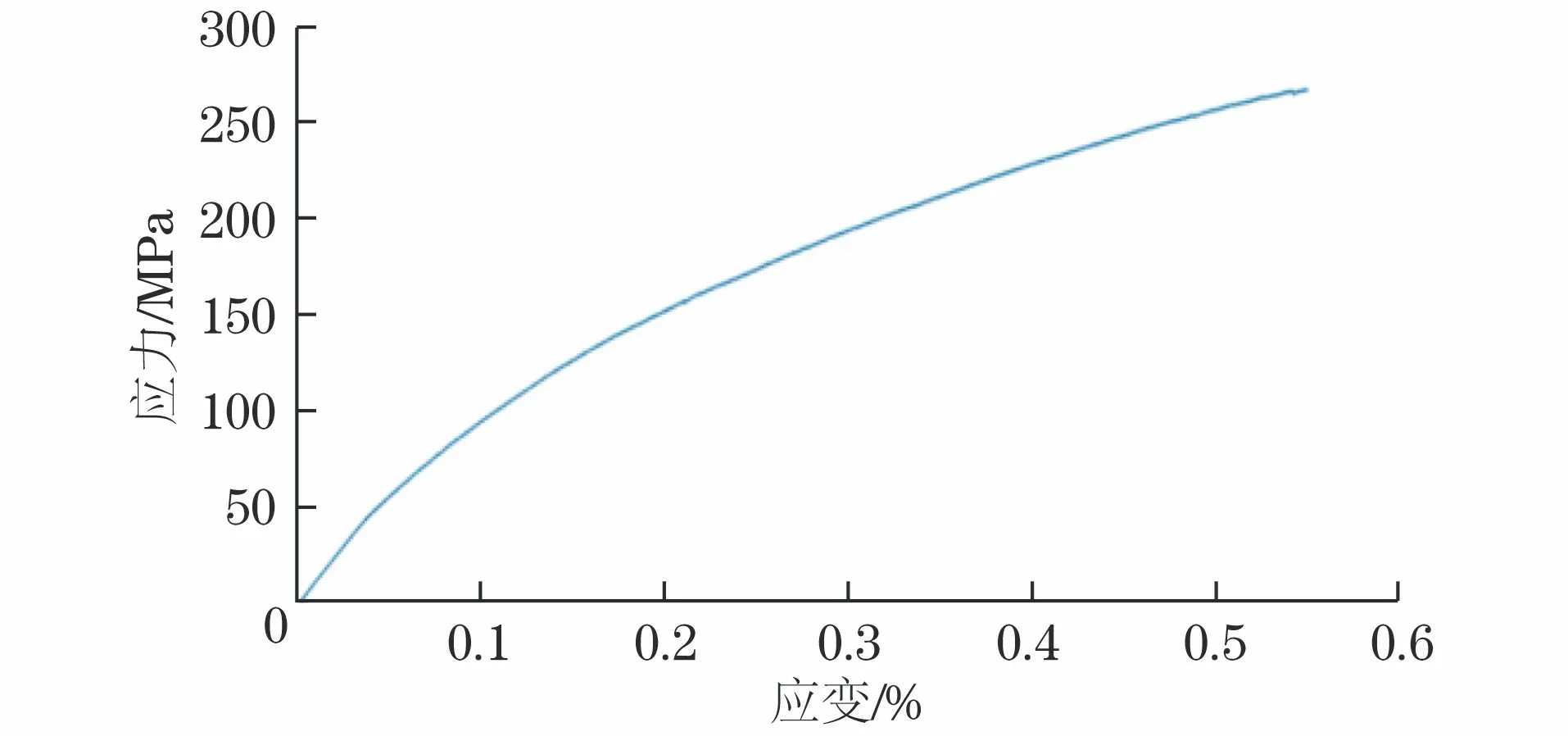

单调拉伸试验和循环拉伸试验用INSTRON 8872液压伺服疲劳试验机加载应力。用由4块PCI-2采集卡所组成的8通道测试系统来检测声发射信号,且采用R80D压电传感器接收声发射信号。笔者先用一个2D-C/SiC陶瓷基复合材料试样进行单调拉伸试验,且由声发射检测系统全程收集声发射信号。试验拉伸机加载速度为0.05 mm/min,为了减小环境噪声的影响,设置声发射信号检测仪试验阈值为55 dB,试验环境温度为17 ℃。试验得到2D-C/SiC陶瓷基复合材料试样单调拉伸的应力-应变曲线如图2所示。

图2 试样单调拉伸的应力-应变曲线

为了对比两种拉伸试验,利用结构相同的2D-C/SiC陶瓷基复合材料试样进行循环拉伸试验,声发射信号收集方式、温度和阈值及试验机加载速度都和单调拉伸试验的一致。该试样的单调拉伸极限应力为266.78 MPa。考虑循环拉伸试验时试样不被拉断破坏,所以设置循环拉伸试验试样的最大加载应力不大于200 MPa,加载卸载试验次数为15次。

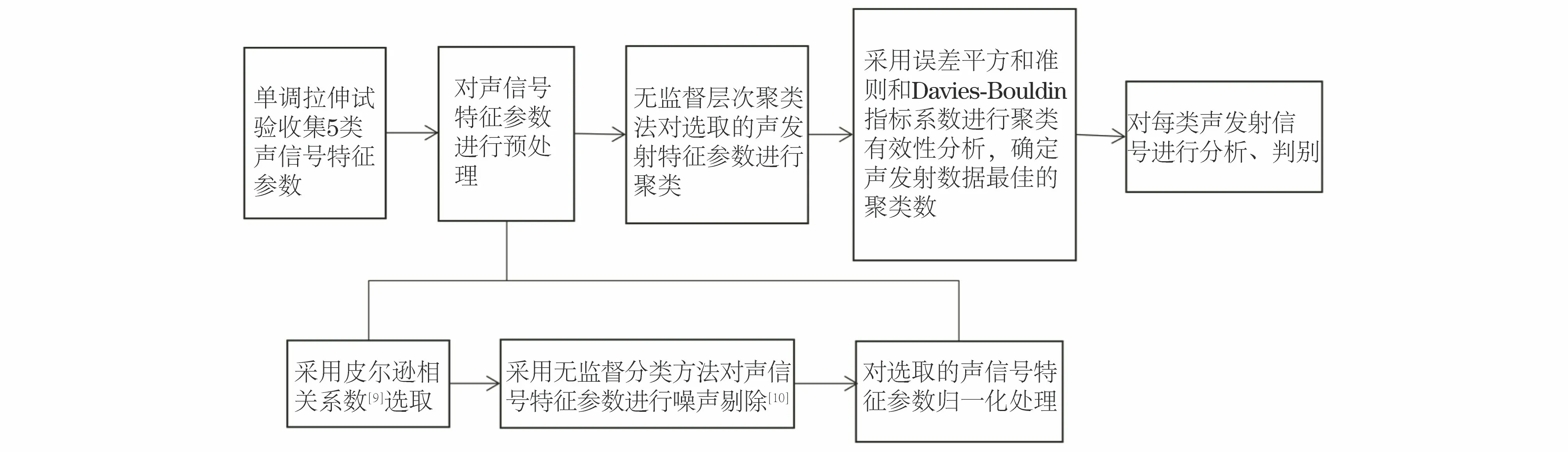

2 单调拉伸的声发射信号分析

由于训练样本未知,所以采用无监督层次聚类[7]方法分析试验收集的声发射信号。层次聚类分析能有效解决初始聚类中心的选值问题,还适用于其他形状的聚类,可以很好地解决K-means聚类存在的问题。拉伸试验的声发射采集系统提取5个声发射信号特征参数[8]:幅度、能量、持续时间、上升时间和振铃计数。对这5个声发射信号特征参数用无监督层次模式识别方法进行分析,流程如图3所示。

图3 声发射信号层次聚类分析流程

2.1 特征参数聚类分析

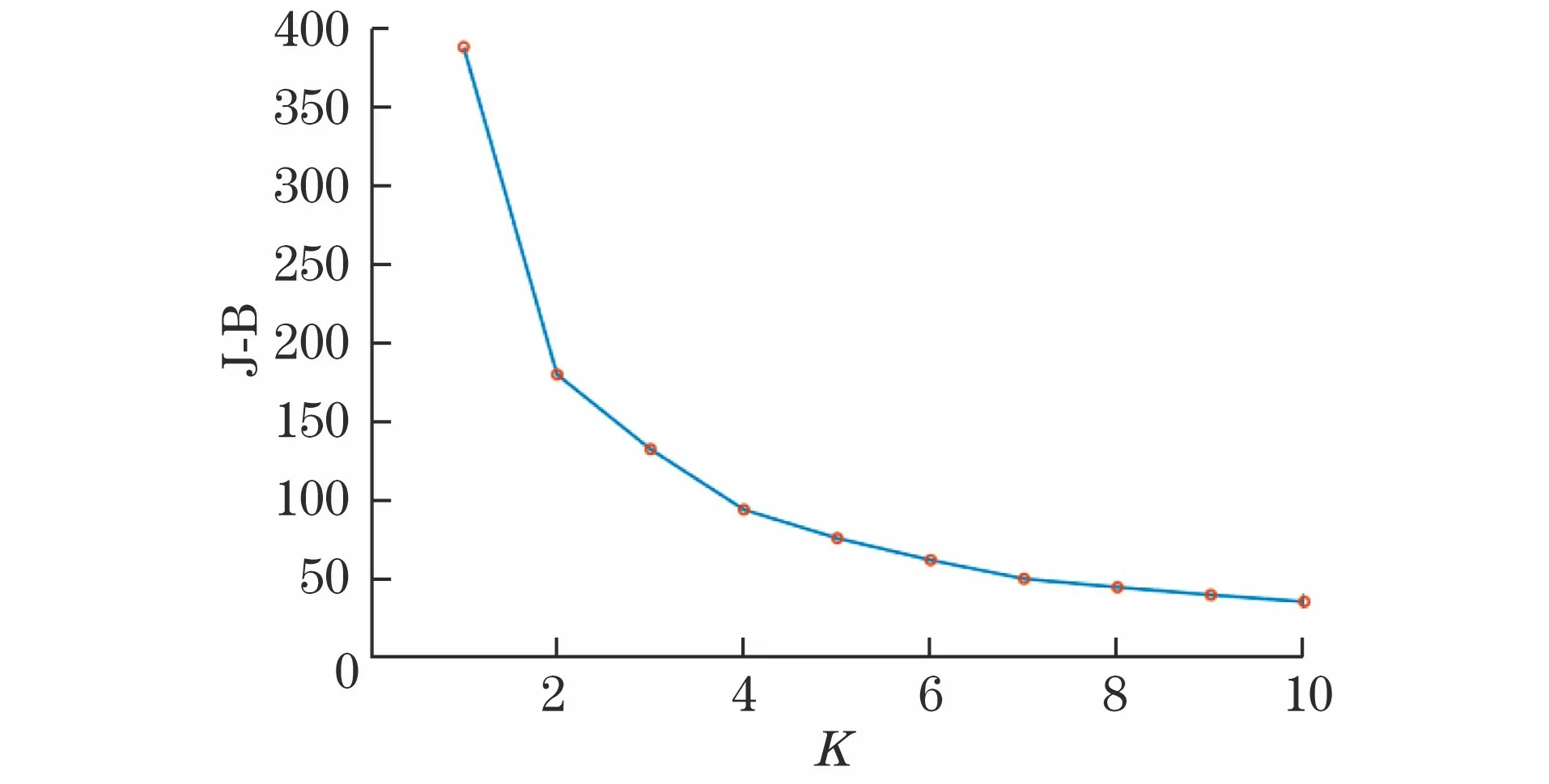

在对声发射信号特征参数进行预处理过程中,计算出声发射信号参数中两个相似性最小的参数为幅值和振铃计数,所以选取这两个参数为聚类分析参数指标。在采用无监督层次聚类模式识别方法分析声发射信号时,层次聚类结果需要有效性分析,并确定最终的聚类数。采用误差平方和准则[11]和Davies-Bouldin指标[12]对幅值和振铃计数两个声发射特征参数进行聚类有效分析,误差平方和准则指标曲线和Davies-Bouldin指标与聚类数K关系曲线分别如图4,5所示(J-B为采用误差平方和准则进行聚类有效性分析的计算数值;D-B为Davies-Bouldin进行聚类有效性分析的计算数值)。

图4 误差平方和准则指标曲线

根据图4可得误差平方和准则指数曲线在K为2和4时出现拐点。根据图5可得Davies-Bouldin系数在K为2,3,4时值较小,但K取2对声发射信号的分类不够精准,因此综合判断聚类数目K取4。

图5 Davies-Bouldin指标与聚类数K关系曲线

2.2 声发射信号损伤演化分析

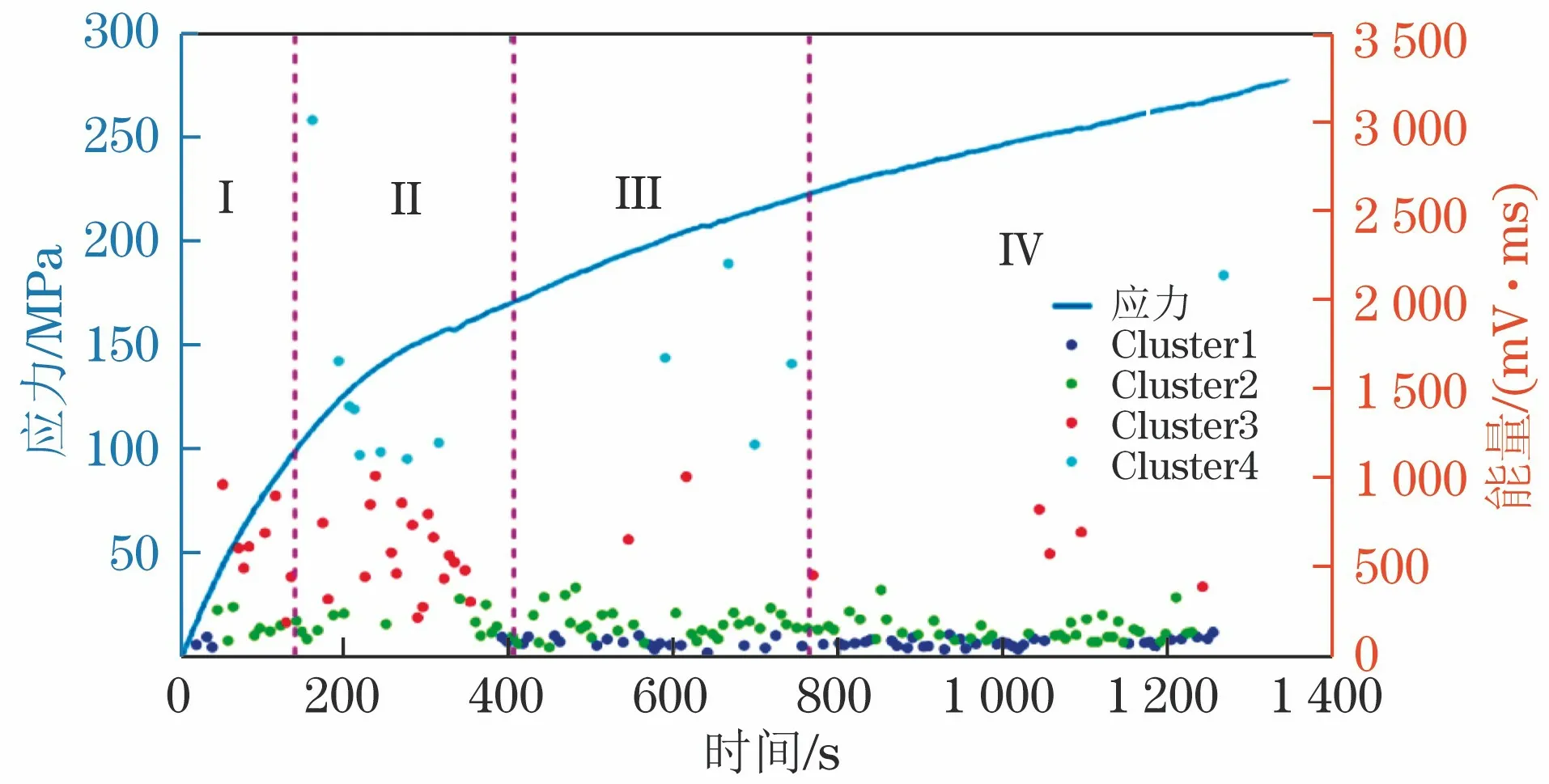

根据试样的声发射能量信号的应力-时间曲线,将加载应力分为Ⅰ,Ⅱ,Ⅲ和Ⅳ区间,声发射信号能量-时间与应力-时间曲线如图6所示。根据声发射信号层次聚类分析结果,每类声发射信号按能量平均值从低到高分别用Cluster1,Cluster2,Cluster3和Cluster4表示。

图6 试样声发射信号能量-时间与应力-时间曲线

由图6可知,试样应力初始第Ⅰ阶段主要存在Cluster1,Cluster2和Cluster3声发射信号。因为SiC基体与碳纤维热膨胀系数的不同和受工艺的影响,试件在加工制备过程中,其内部始终有热残余应力[13]或存在初始微裂纹。在试样应力损伤初始阶段,初始微裂纹开始扩展,该过程也会伴随新裂纹的产生和较低能量的声发射信号出现。由于Cluster1信号最早发生,并较集中在应力损伤初始阶段,且Cluster1信号能量、幅值等参数都最低,因此确定Cluster1声信号对应基体裂纹的扩张和基体开裂的损伤模式。

在第Ⅱ应力阶段,以Cluster3和Cluster4声发射信号为主,其中Cluster3信号呈爆炸式增长,该过程还伴随少量Cluster2信号的发生。由于在该阶段,试样基体开裂和裂纹不断增长,结构产生不连续,进一步引起复合材料试样纤维或纤维束的应力集中,直到碳纤维应力大于其屈服强度时,碳纤维断裂或纤维束断裂。纤维和纤维束的强度分散性较大,纤维随载荷的增加而发生断裂。又因为纤维之间相互黏结,每次因为纤维断裂产生的缺陷尺寸较大,使得纤维断裂的声发射信号具有较高的能量,所以Cluster3声发射信号对应纤维断裂损伤。当应力达到材料纤维束的剩余承载极限时,纤维束整体断裂,单次释放极高的能量。因此,Cluster4声发射信号对应纤维束断裂损伤。

在第Ⅲ应力阶段主要是低能量的Cluster1和Cluster2声发射信号,伴有少量的高能量Cluster3和Cluster4声发射信号。随着复合材料试件载荷的不断增加,基体裂纹继续连接、扩展,最后形成更大的裂纹。但是由于碳纤维和碳纤维束阻止了裂纹横向扩展,根据能量最低原理[4],裂纹会沿着PyC界面(纤维与基体之间的界面层)扩展,从而引起界面脱黏并滑移,该过程声发射信号的幅值也较小、释放的能量也较少。因此,Cluster2信号对应界面脱黏滑移损伤。

在第Ⅳ应力阶段,主要是低能量的Cluster1和Cluster2声发射信号。该阶段主要发生基体断裂损伤和纤维脱黏滑移损伤,伴有极小比例的纤维断裂损伤发生,直到试样完全断裂。

3 循环拉伸的声发射信号分析

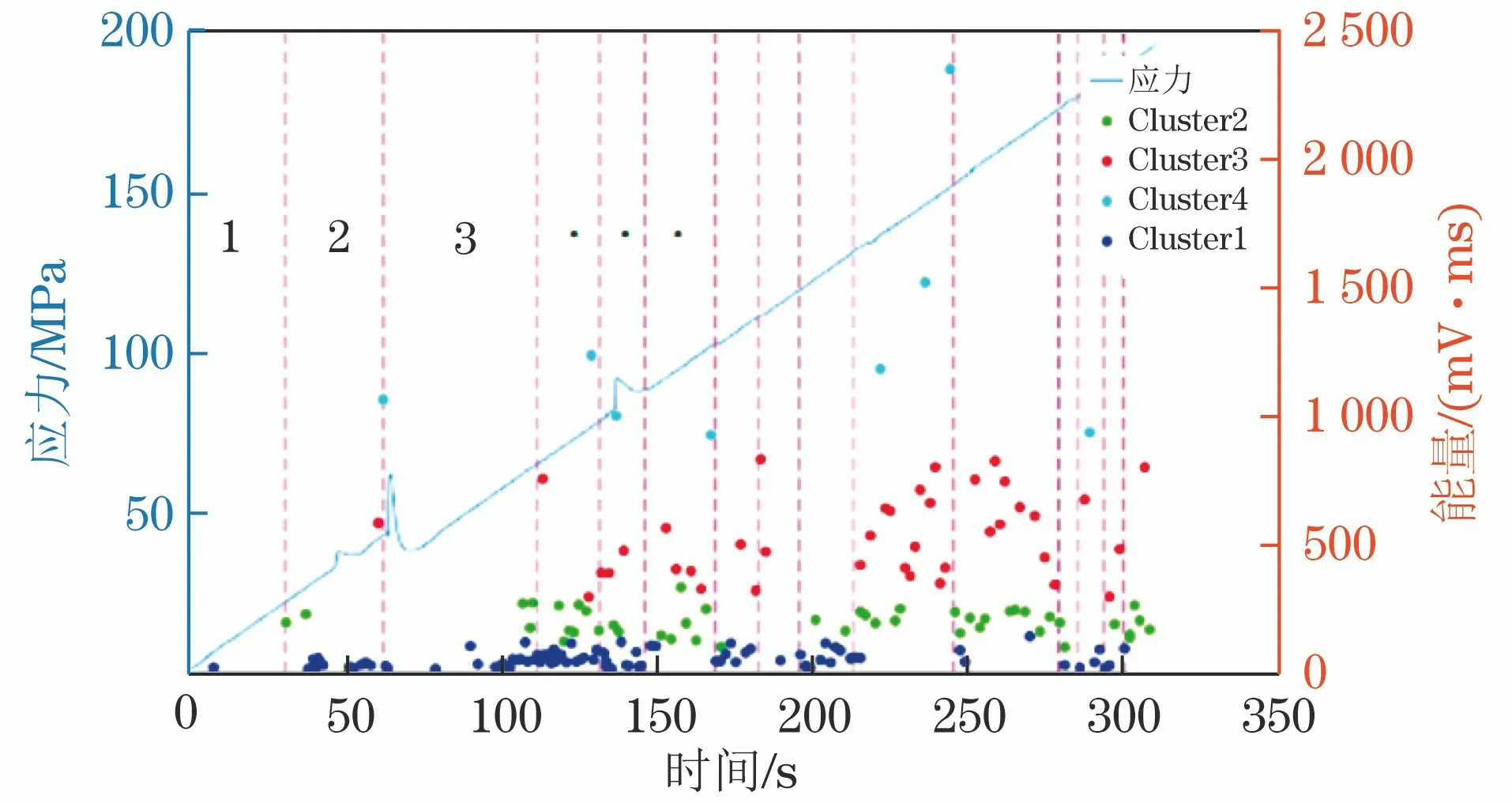

循环拉伸试验试样的应力-应变曲线如图7所示。由图7可知,每次加载卸载的应力-应变曲线斜率都要比上一次试验的应力-应变曲线的小,说明循环拉伸过程中试样弹性模量不断减小、损伤在逐渐增加。提取出循环拉伸试验的每次加载过程中首次加载的应力和其对应的时间两个参数,将上述加载应力和其对应时间按照加载卸载试验次序依次连接,得到如图8所示的循环拉伸试验首次加载应力-时间曲线。再提取出每次加载卸载试验首次加载应力对应的声发射能量特征参数,得到如图8所示的声发射能量-时间关系曲线。每类声发射信号按能量平均值从低到高也分别用Cluster1,Cluster2,Cluster3和Cluster4表示。

图8中,1,2和3表示循环拉伸试验的拉伸加载次序。根据单调拉伸试验的结论:第1~7次加载卸载试验是试样加载应力的第Ⅰ阶段;第8~11次加载卸载试验是试样加载应力的第Ⅱ阶段;第12~15次加载卸载试验是试样加载应力的第Ⅲ阶段。

图8 首次加载的应力-时间和声发射能量-时间曲线

由图8可知,第1~3次拉伸试验主要是Cluster1信号,且集中出现。声发射信号Cluster1是最先出现的,是低能量信号。因为试件初始拉伸过程中,基体是主要的受力部分,基体损伤表现为基体初始裂纹扩展和新裂纹生成,所以Cluster1信号对应基体开裂、裂纹扩张损伤。在第4~7次拉伸试验中主要有低能量的信号Cluster2和高能量信号Cluster3,还伴随大量基体开裂损伤信号Cluster1发生。在4次试验中,2D-C/SiC陶瓷基复合材料的碳纤维和碳纤维束阻止了裂纹横向扩展,根据能量最低原理,裂纹首先会沿着PyC界面扩展,从而引起界面脱黏并滑移,且释放的能量也较少。因此,低能信号Cluster2是PyC界面脱黏损伤并滑移时发出的声发射信号。在第5~7和10~11次试验过程中,陶瓷基复合材料PyC界面产生脱黏损伤并滑移后,单纤维和纤维束成为主要的受力部分。当加载应力大于单纤维极限应力或纤维束极限应力时,单纤维或纤维束发生断裂损伤并释放能量较高的声发射信号,因此信号Cluster3对应单纤维断裂损伤。

在第3次试验的开始时有一个应力集中点,时间是75.08 s,应力峰值是61.98 MPa,并伴随最高能量的声发射信号Cluster4发生。在该时间应力迅速提高,这是因为随着C/SiC复合材料应变的不断增大,某个纤维和纤维束在基体应变时是主要的受力部分,而纤维和纤维束弹性模量很大,该时间段出现一个应力峰值。因此将声发射高能量信号Cluster4定义为纤维束断裂损伤信号。

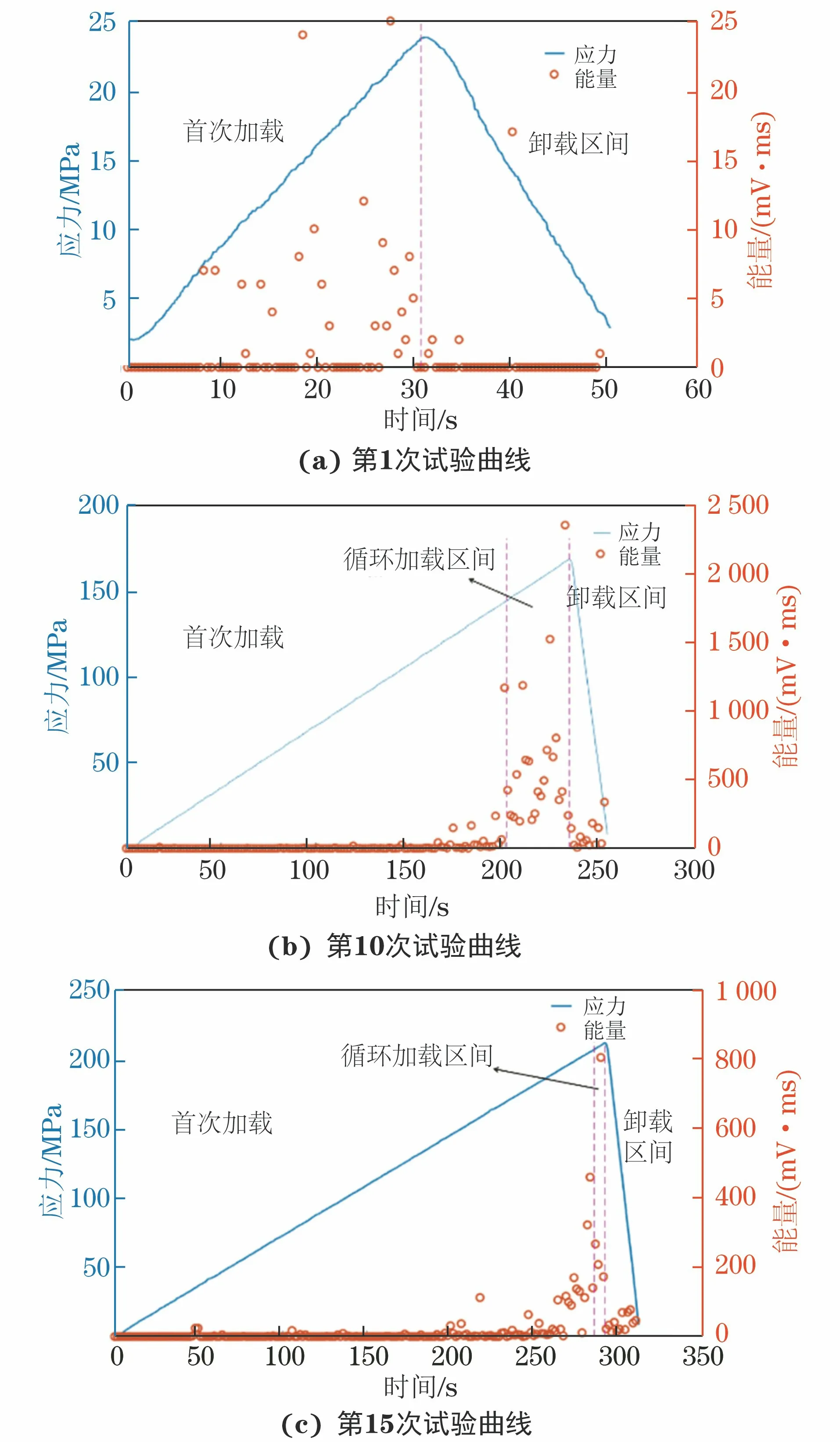

选取循环拉伸试验的第1,10,15次应力加载卸载试验数据进行分析。循环拉伸第1次试验数据能反映试样的初始损伤状态;第10次试验有4种声发射信号,且首次加载应力范围较宽,能反映试样的综合损伤情况;第15次试验数据能反映试样的第Ⅲ阶段的应力状态。这3次试验的应力-时间及声发射信号能量-时间的关系曲线如图9所示。

由图9可知,三次加载卸载试验有相似规律:即循环加载区间和首次应力加载区间的应力-时间曲线没有明显的转角,且都在循环试验过程中的循环加载区间和应力卸载区间与首次应力加载区间连接处有低能量的声发射信号发生,有明显的费利西蒂(Felicity)效应[14]。费利西蒂效应的声发射信号为低能量信号,甚至有些信号能量比Cluster1的更低。原因在于:在循环加载区间和卸载区间界面剪切阻力τ[15]作用下,界面重复摩擦而产生声发射信号Cluster1和Cluster2。由图9可知,在循环加载区间和卸载区间的剪切阻力τ对试样的力学性能影响较小。在图9的循环加载区间和应力卸载区间还有很多能量小于20 mV·ms的声发射信号。这是因为界面剪切阻力τ首次引起的界面摩擦释放较低能量的Cluster2,而循环拉伸试验多次界面摩擦后释放的声发射能量将减小到20 mV·ms以下。

图9 循环拉伸试验第1,10,15次试验曲线

4 两次拉伸试验的声发射信号能量值对比分析

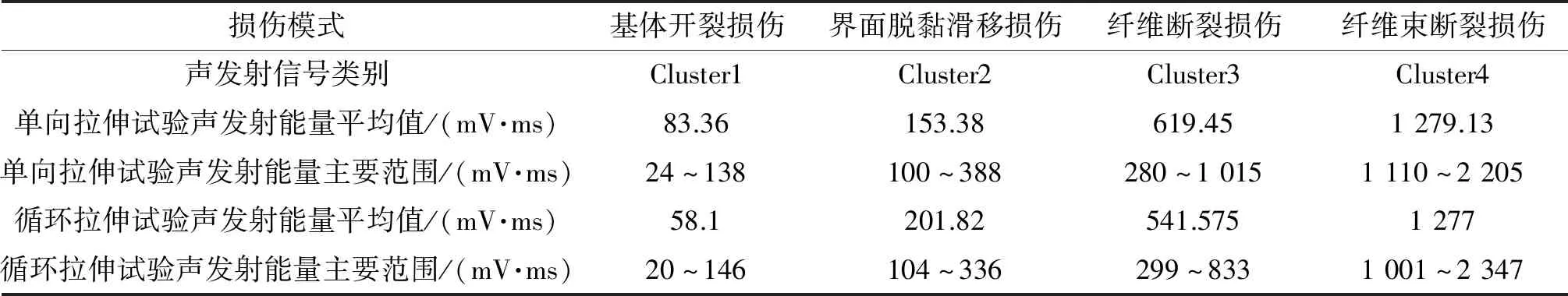

由图6和图8可得到试样单向拉伸试验和循环拉伸试验各类损伤的声发射信号,相关数据如表1所示。

由表1可知:单向拉伸试验的声发射信号Cluster1能量平均值比循环拉伸的信号Cluster1平均值高30.3%;单向拉伸试验的声发射信号Cluster2能量平均值比循环拉伸的信号Cluster2平均值低31.6%;单向拉伸试验的声发射信号Cluster3能量平均值比循环拉伸的信号Cluster3平均值高12.6%;单向拉伸试验的声发射信号Cluster4能量平均值比循环拉伸的信号Cluster4平均值高0.2%。

表1 各类声发射信号对应的损伤类型

单向拉伸试验和循环拉伸试验声发射信号Cluster1和Cluster2的能量平均值偏差较大。单向拉伸试验的声发射信号Cluster1,Cluster2,Cluster3和Cluster4能量主要范围和循环拉伸试验的声发射信号Cluster1,Cluster2,Cluster3和Cluster4能量主要范围最大偏差均小于16.7%,所以单向拉伸试验和循环拉伸试验的4种声发射信号能量主要范围基本一致。

5 结语

(1) 单调拉伸试验和循环拉伸试验收集的声发射信号分别用层次聚类方法进行分析,两次试验分析结果表明,2D -C/SiC复合材料拉伸损伤模式主要有4种,基体开裂、界面脱黏滑移、纤维断裂和纤维束断裂。

(2) 循环拉伸试验中的循环应力加载和卸载两个区间都有少量的基体开裂或界面滑移损伤发生,具有明显的费利西蒂效应,但对2D-C/SiC陶瓷基复合材料试样的力学性能影响很小,所以基体开裂和界面脱黏滑移损伤对试样的力学性能影响较小。费利西蒂效应可以为疲劳裂纹萌生与扩展的声发射检测提供依据。

(3) 2D-C/SiC陶瓷基复合材料试样在应力首次从0 MPa加载到196 MPa区间时,试样循环拉伸和单向拉伸试验的声发射信号Cluster1,Cluster2,Cluster3和Cluster4的应力分布基本相同。且单向拉伸试验和循环拉伸的声发射信号Cluster1,Cluster2,Cluster3和Cluster4能量主要范围最大偏差小于16.7%。所以可以用2D-C/SiC复合材料单调拉伸试验的声发射模板判断循环拉伸试验中的损伤种类和损伤程度。