航空发动机压气机叶片损伤分析与监控对策

张海兵,张泰峰,郭 奇

(1.海军航空大学青岛校区 航空机械工程与指挥系,青岛 266041;2.北京航空工程技术研究中心,北京 100076)

压气机是航空发动机动力装置的主要组成部分和关键部件,是大气流经燃气动力装置的首要通道,其性能对航空发动机的性能将产生直接影响。压气机叶片在服役过程中受载荷、环境等因素的影响,容易产生疲劳裂纹、腐蚀等故障,进而引发叶片失效,严重威胁飞行安全[1]。另外,发动机在地面工作时也容易吸入砂石、细小颗粒等外来物,这些外来物会打伤压气机叶片而产生疲劳源,进而产生疲劳裂纹等缺陷。

1 压气机叶片损伤原因与损伤特征分析

1.1 鸟类等软物体造成的损伤

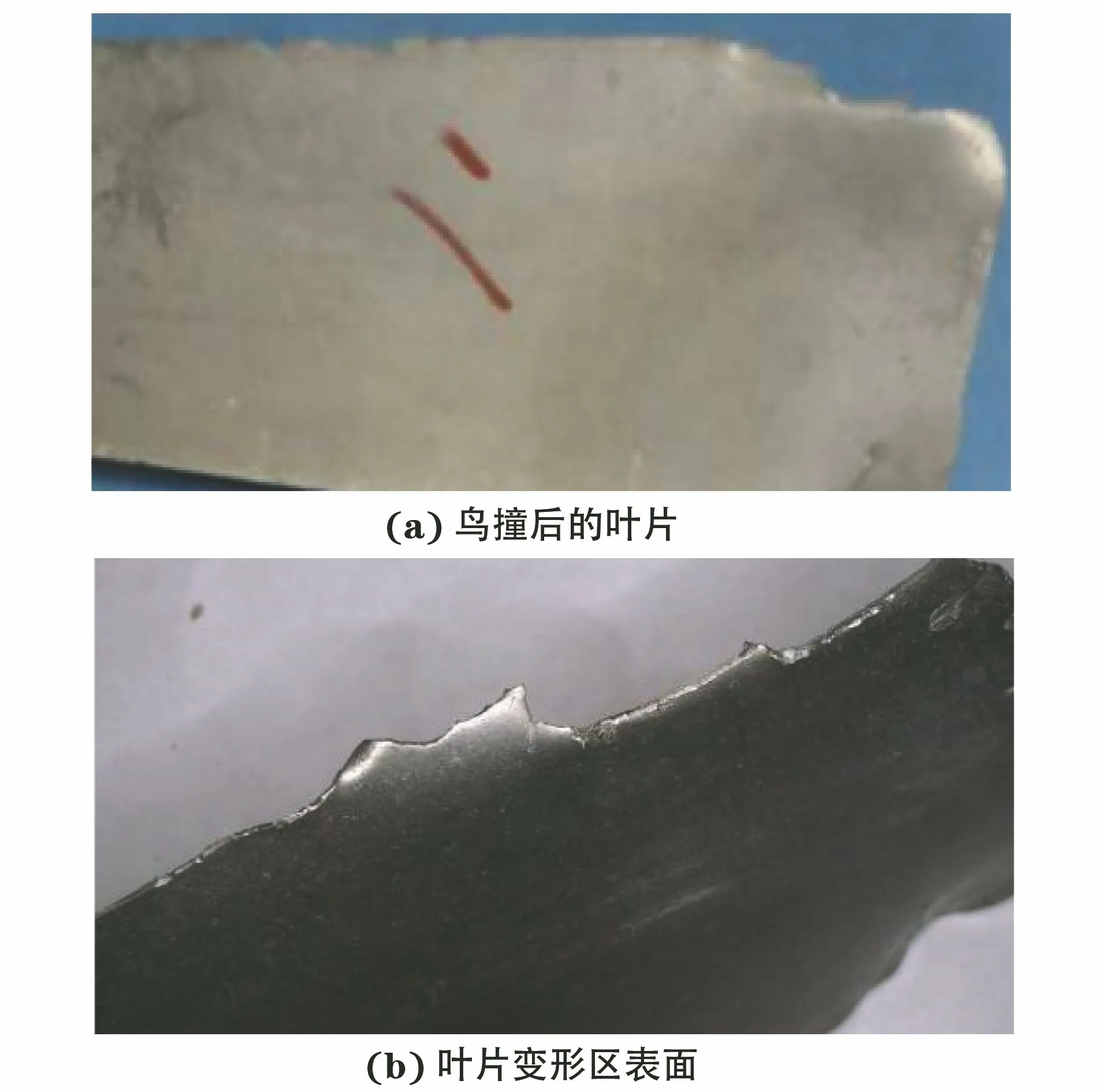

在飞行中,由鸟撞击发动机引起的压气机叶片损伤的情况非常多见,危害也较大。鸟撞等软物体造成的损伤以宏观特征为主,钛合金叶片会发生弯曲变形,同时由于钛合金薄叶片的耐冲击能力差,会因冲击而过载折断;而钢制叶片以弯曲变形为主,并有部分叶身卷曲撕裂,但不会发生大段的过载折断。鸟撞等软物体打伤多见于低压压气机,其损伤程度与鸟类体积有较大关系,一般而言,鸟类体积越大造成的损伤程度也越大。典型鸟撞叶片变形区表面外观如图1所示。

图1 典型鸟撞叶片变形区表面外观

1.2 金属、砂石等硬物造成的损伤

此类损伤是由航空发动机在近地状态运行时,吸入金属、砂石等硬物造成的,属于冲击损伤,危害非常大,可发生于高低压各级叶片。其具有4个基本特征:① 损伤处有应力集中;② 损伤附近有残余应力场;③ 损伤处有微小裂纹;④ 损伤处有微观结构损伤。在高周疲劳载荷的作用下,极易诱使疲劳裂纹萌生并快速扩展,引起叶片的疲劳断裂失效,从而严重威胁飞行安全。

这类硬物损伤缺口一般比较尖锐,且容易产生掉块从而造成多级叶片的损伤,典型掉块外观如图2,3所示。缺口和凹坑是这类损伤的主要类型。

图2 叶片进气边打伤掉块处外观

图3 叶片掉块断口外观

1.3 细小沙粒打伤而形成的疲劳裂纹

此类损伤是由飞机长期吸入跑道上的细小沙粒造成的,起初并无明显特征,当累积到一定程度后可能会集中表现出来。损伤类型以裂纹和毛刺为主,多见于低压压气机叶片。叶片经沙粒打伤后会形成类似于金属物打伤的特征,出现明显的撞击凹坑以及局部开裂现象,需要通过微观形貌观察,排除金属切削痕迹或金属熔融特征,并结合残留物分析才能进一步确认。

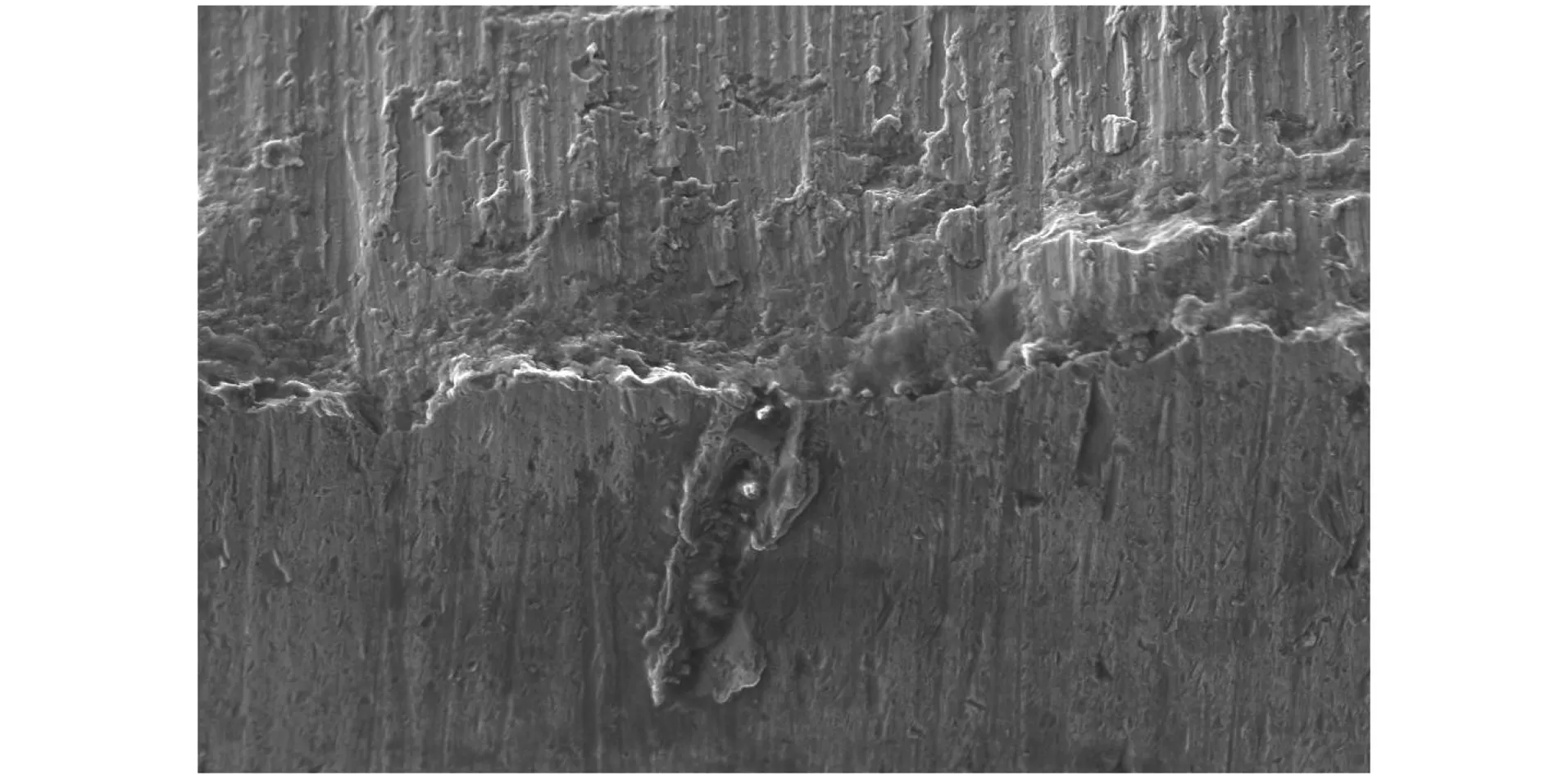

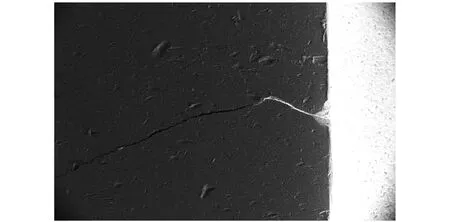

比较典型的是某型发动机低压一级叶片进气边裂纹,经外观检查,裂纹位于进气边距叶尖约18 mm处,裂纹从进气边开始逐渐向叶尖方向发展,长约8 mm(见图4)。整个叶片没有明显变形损伤,但在进气边和叶盆面上有多处细小的凹坑。在扫描电镜下观察,裂纹相对平直,开口很小。进气边处有一个宽约0.3 mm,深约0.25 mm的凹坑,裂纹恰好位于凹坑底部(见图5)。同时,在叶盆面上有多处凹坑,裂纹从部分凹坑上穿过。凹坑具有明显的碾压和金属挤出特征,表明这些凹坑均为打伤痕迹。

图4 进气边裂纹及叶盆面打伤凹坑外观

图5 位于进气边凹坑底部裂纹外观

对于覆有涂层的叶片,沙粒打伤后主要损伤的是表面涂层,微观形貌为涂层开裂或斑块状脱落。涂层脱落打伤的缺口一般会呈现灰白色,而金属零件打伤的缺口一般有较明亮的金属光泽。

2 压气机叶片损伤监控对策

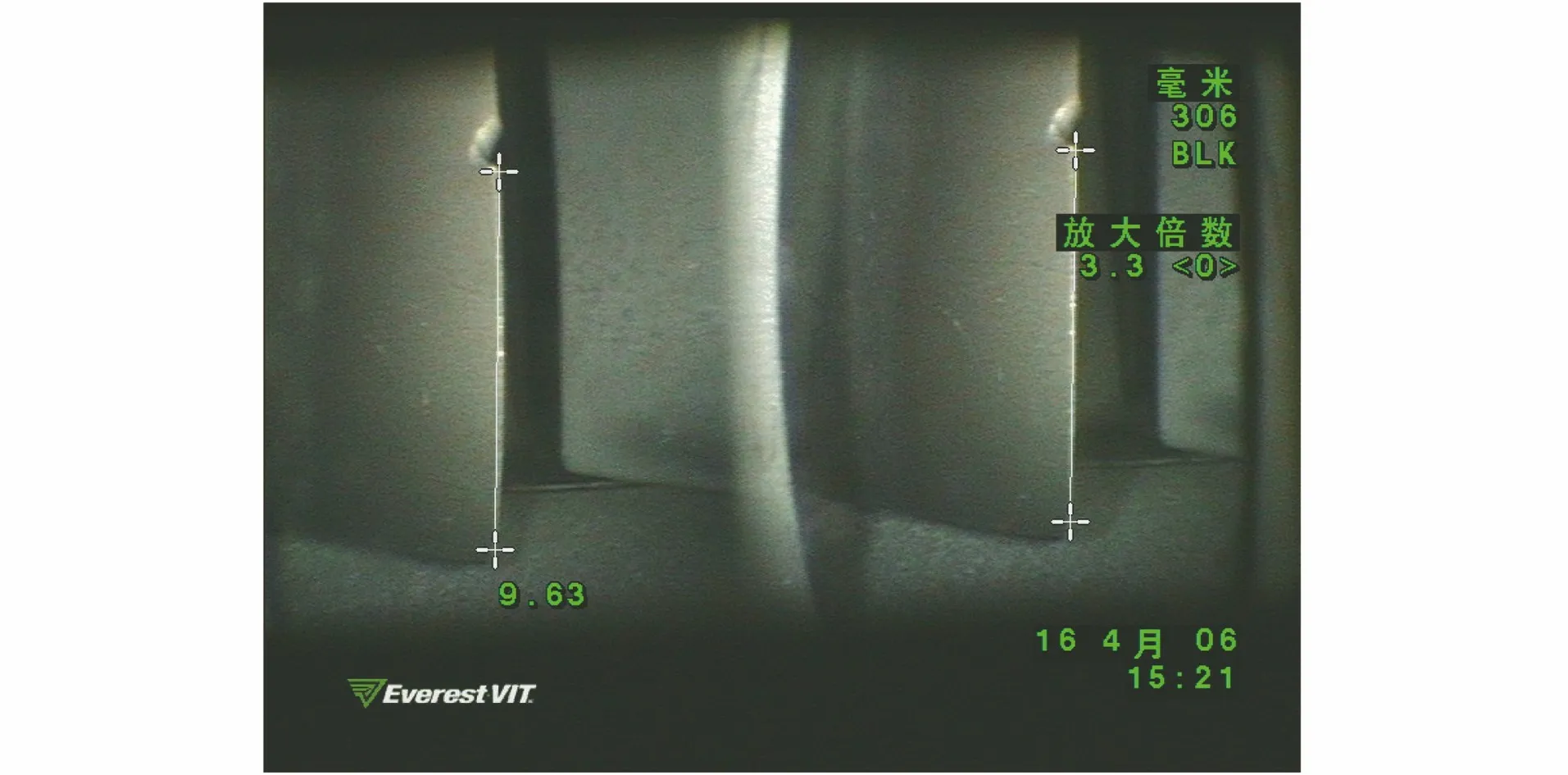

2.1 内窥检查与损伤影像分析

目前,对于发动机压气机叶片的损伤监控,大多采用内窥检测方法,内窥检测中以检测人员观察分析为主。也有一些内窥镜具备缺陷的自动识别功能,根据发动机叶片的损伤形态,将缺陷分为线条形(如裂纹)和面积形(如缺口、撕裂等),针对不同的损伤形态,采取不同的自动测量方法。对于内窥镜检测来说,面积形缺陷比较容易检出,如缺口(见图6)和掉块(见图7),而裂纹因比较细小而不易检出。受内窥镜的分辨率、缺陷位置、光照情况、叶片表面划痕与附着物等因素的影响,容易发生漏检,所以需要检测人员特别仔细地检查,尤其是要注意裂纹与表面划痕的区别。裂纹的扩展方向一般不是很规则,有较尖锐的尾部特征,且在叶片边上容易出现较明显的裂纹痕迹;而划痕多呈直线或带一定弧度的平滑曲线,在叶片边上一般不会留下痕迹。

图6 叶片缺口外观

图7 叶片掉块外观

另一个值得注意的问题是,需要加强对处于规程允许损伤范围内未处理的旧伤的监控与处理。由于局部应力集中,此类轻微损伤也同样存在萌生裂纹的可能性,且这类后续扩展裂纹极其隐蔽,不易被发现。

内窥镜检测的优点是快速、简单方便、直观、经济,但其缺点为仅能检测叶片表面缺陷,且容易受检测人员经验和叶片表面状况的影响[2]。例如,某型发动机叶片表面有耐高温涂层,经长期使用后,在叶边容易出现锯齿状的微小缺口形态,经验不足的检测人员可能会误认为是微小损伤。叶片涂层脱落外观如图8所示。

图8 叶片涂层脱落外观

2.2 涡流检测与损伤定量评估

涡流检测技术是以电磁感应原理为基础的一种无损检测方法,适用于导体材料的检测,其对疲劳裂纹和亚表面腐蚀缺陷非常敏感,灵敏度高,可达性好。对于涡流检测,包含叶片质量信息的是涡流传感器中测量线圈接收的电压(电流)信号。而测量线圈接收到的输出信号中,能够表征叶片裂纹缺陷等不连续的是电压(电流)信号的变化量,或者说是涡流传感器分别置于叶片完好处与含有裂纹等不连续性缺陷处所接收到的电压(电流)信号差[3]。

对于发动机叶片损伤,疲劳裂纹是最危险的,裂纹扩展会引起叶片断裂,从而在发动机高速运转时打伤发动机,造成更大的损失[4]。为了精确测量裂纹的尺寸,笔者运用当量曲线法在损伤定量方面进行了探讨。

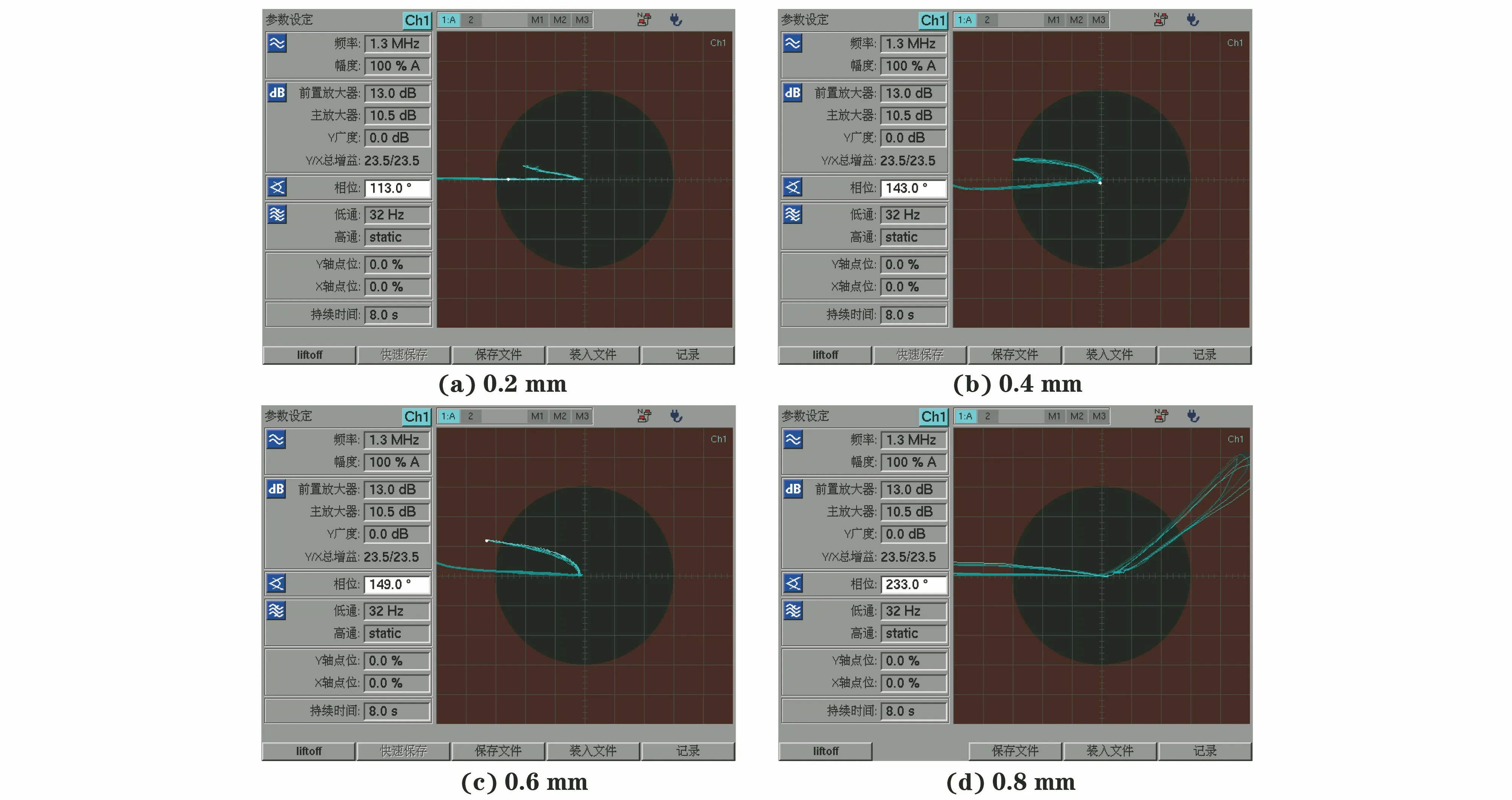

选取4个叶片,在叶尖部位加工长度为5 mm,深度分别为0.2,0.4,0.6,0.8 mm的裂纹,为了研究不同频率下裂纹信号的大小,参数设置中频率设置了8个值,其余参数保持不变。当涡流传感器在叶片试件上分别沿着垂直于裂纹长度方向扫描不同深度的裂纹缺陷时,可以得出裂纹信号幅值与裂纹的深度基本成正比的结论。图9为1.3 MHz频率下不同深度裂纹缺陷的检测信号。表1为不同检测频率下不同深度裂纹缺陷的检测信号幅值。

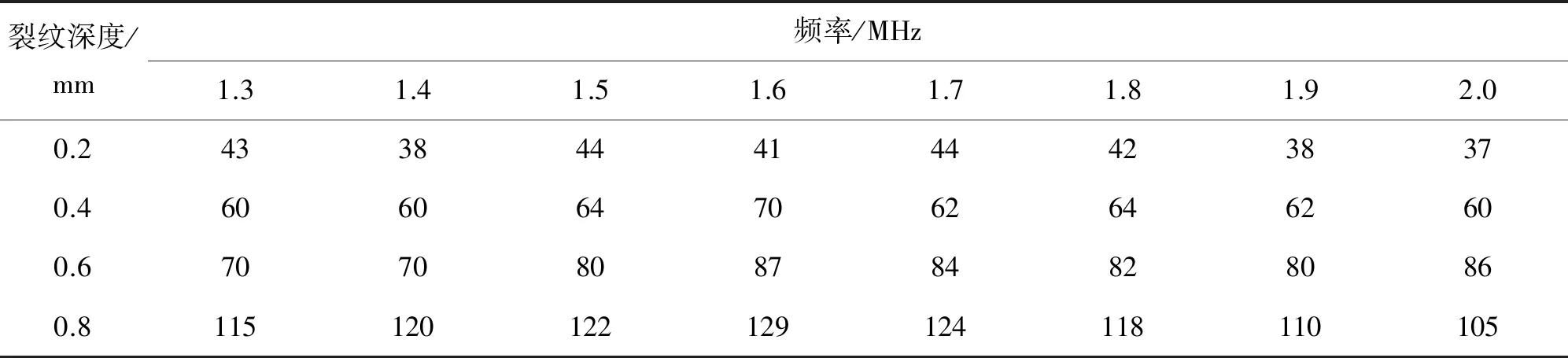

表1 不同检测频率下不同深度裂纹缺陷的检测信号幅值 %

图9 1.3 MHz频率下不同深度裂纹缺陷的检测信号

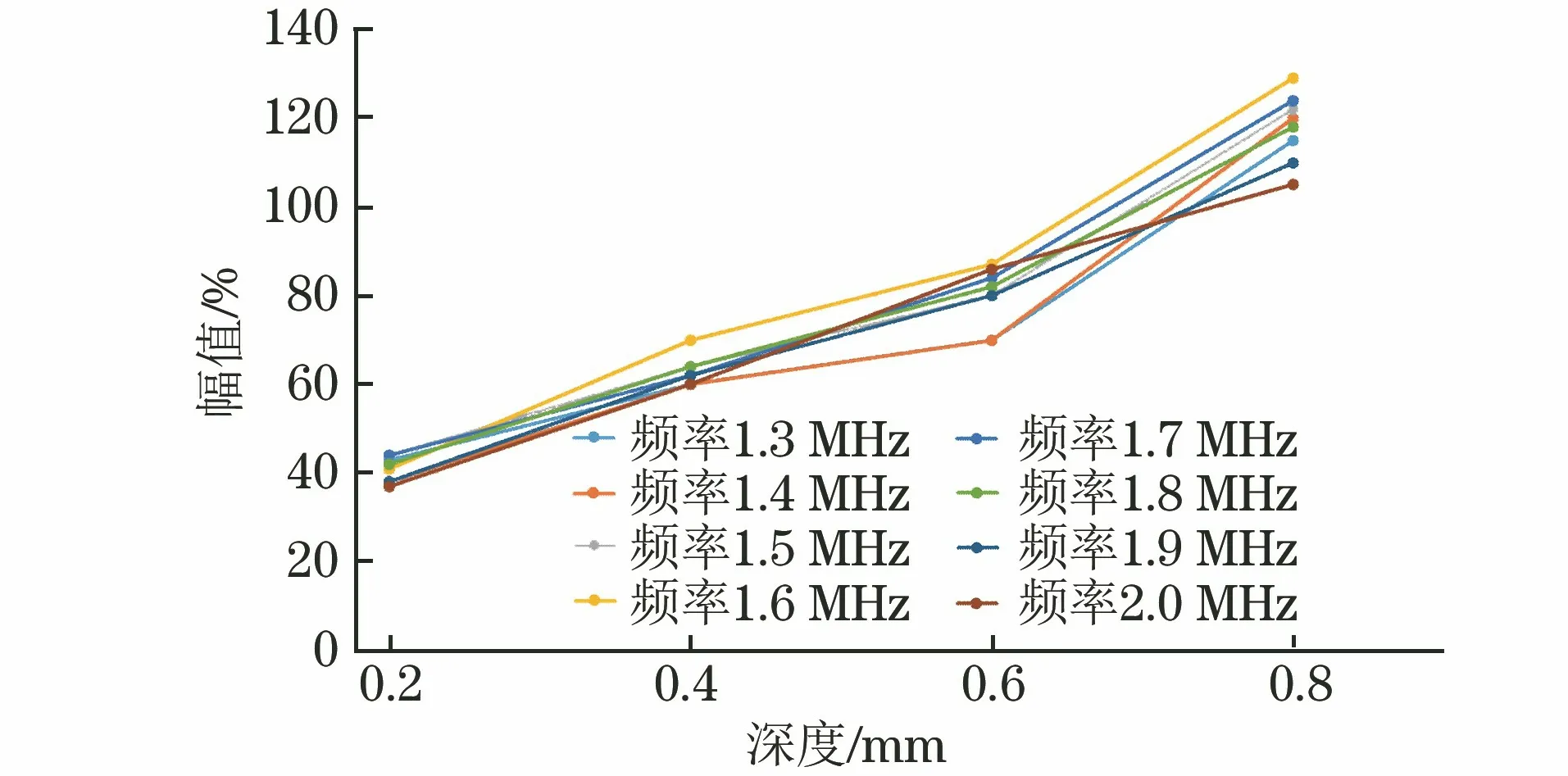

根据统计的检测频率与幅值,绘制信号幅值随裂纹深度变化曲线(见图10)和信号幅值随检测频率变化曲线(见图11)。

从图10,11可以看出,在检测参数不变的情况下,裂纹深度越大,检测信号幅值越大。所以可以根据检测信号的幅值大小定量地判断裂纹的深度。从图11可以看出,在频率为1.3 MHz2.0 MHz时,裂纹信号幅值变化幅度较小,但也能从中分析频率与幅值之间的规律。当检测0.2 mm深度的裂纹时,由频率变化引起信号幅值变化的幅度较小,证明在频率为1.3 MHz2.0 MHz时信号均可以渗透0.2 mm的深度。当检测0.8 mm深度裂纹时,频率变化引起信号幅值变化的幅度较明显,从1.6 MHz开始,随着频率的增大,由于趋肤效应,涡流渗透能力下降,裂纹信号幅值减小。

图10 信号幅值随裂纹深度变化曲线

图11 信号幅值随检测频率变化曲线

趋肤效应以渗透深度δ来描述,即电流密度减小到表面电流密度的37%时的深度[5]。

(1)

式中:μr为相对磁导率;s为电导率;δ为渗透深度;f为频率。

式(1)表明,渗透深度δ与频率f的平方根成反比,f越大,则δ越小。试验结果与理论分析完全吻合,因此在涡流检测中,如果需要检测的裂纹深度较大,可选择较低的频率。疲劳裂纹往往存在于叶片表面,较高的检测频率对于表面微小缺陷有更高的检测灵敏度。根据上述试验结果,可以看出检测频率在2.0 MHz时,缺陷信号的指示线性较好,更加适合叶片损伤的定量。因此,叶片的检测频率确定为2.0 MHz。在实际检测中,只要确定好检测频率,测量出信号幅值,再根据图10和图11,就可以实现对叶片损伤的深度判定。在叶片的实际损伤中,受到叶片材料、损伤形状等影响,产生的裂纹深度在不同的区域会有变化,在裂纹的起始部位开裂会深一些,裂纹端部开裂会稍浅。可采用上述方法定量传感器检测点的裂纹深度,找出裂纹开裂最深的部位。

3 结语

根据发动机压气机叶片服役过程中出现的裂纹、掉块等损伤现象,运用基于断口分析技术和能谱分析技术的失效分析手段,查明了导致发动机压气机叶片损伤的机理和根本原因,提出了集内窥镜检测和涡流检测于一体的监控对策。通过实际检测结果和缺陷对比试块检测试验,分析了叶片损伤图像和损伤检测信号的典型特征,找出了缺陷的涡流信号显示与其实际大小的对应关系,为准确可靠地定量判断提供了基准。通过综合运用内窥镜检测和涡流检测监控压气机叶片损伤,既能直观地观察到损伤的形貌特征,又可对危险的裂纹故障进行精确定量,对于保障飞行安全具有重要意义。