冲击载荷下磁铁矿石完全断裂强度的尺寸效应

闫佳钊,甘德清,高 锋,田晓曦,张静辉

(1.华北理工大学以升创新教育基地,河北 唐山 063210;2.华北理工大学矿业工程学院,河北 唐山 063210)

我国铁矿资源丰富,平均品位低,铁矿石破碎加工规模巨大,单位破碎能耗高,节能增效是矿山企业亟待解决的关键问题[1]。在一定的能量作用下,矿石会出现不破碎、完全断裂和充分破碎三种情况。完全断裂是指矿石恰好破碎成若干独立的大块,机械破碎过程中矿石完全断裂是实现充分破碎的前提。矿石完全断裂时大部分能量用于矿石内部裂纹的贯通和扩展,能量利用率较大。矿石机械破碎属于准动态加载的范畴[2-3],研究矿石准动态加载条件下的完全断裂强度特征可以指导破碎设备材质的选择和破碎速率、输入功率等工艺参数的设计,进而提高机械破碎效率和能量利用效率。

尺寸是影响岩石破碎特征的重要因素,近年来国内众多学者对岩石冲击破碎特征与尺寸之间的关系进行了研究,得到了许多重要成果。刘宝琛等[4]分析了7种岩石单向抗压实验结果,得出岩石单向抗压强度随尺寸增大而减小;胡振中等[5]对不同边长的立方体煤岩试件进行冲击破碎实验,得出随着初始粒径的增大,由于煤岩的强度存在尺寸效应,相同t10值对应的比冲击能耗呈现一个先减小后增大的过程;杜晶[6]采用分离式霍普金森压杆对砂岩试件(所有直径为50 mm)进行冲击破碎实验,得出在相同应变率条件下,岩石动态强度随试件长径比的增大而增加,与静载条件下岩石强度的尺寸效应相反;洪亮[7]采用分离式霍普金森压杆对花岗岩、砂岩和石灰岩3种岩石不同尺寸规格试件冲击破碎,得出对于同种岩石,应变率越高,试件尺寸的变化对强度的影响越显著;平琦等[8]采用分离式霍普金森压杆对相同直径不同长度的石灰岩试件进行相同冲击气压冲击加载试验研究,得出动态抗压强度随试件长度变化呈先增大后减小的趋势;李夕兵等[9]采用分离式霍普金森压杆对矽卡岩和石灰岩试件冲击破碎,得出岩石动态破碎强度与应变率有关,亦受高径比的影响。

以上研究主要采用中高应变率的冲击试验装置,以及SHPB装置,而矿石机械破碎的应变率属于中低应变率范围,以上研究结果与机械破碎的实际情况有一定差距,且研究内容没有涉及完全断裂破碎的问题。落锤冲击破碎的应变率范围与机械破碎一致[2-3],本文采用落锤冲击破碎试验机,以磁铁矿石为试验材料,基于断裂力学理论研究磁铁矿石完全断裂强度与尺寸之间的理论关系,以期得到有益的结论指导磁铁矿石冲击破碎。

1 磁铁矿石冲击破碎试验

1.1 磁铁矿石样品的选择与加工

试验所用磁铁矿石来自首钢矿业水厂铁矿,是典型的鞍山式磁铁矿,由磁铁矿、石英、角闪石、辉石等组成,平均品位为28%,平均单轴抗压强度为97.94 MPa,平均抗拉强度为8.54 MPa。挑选质地均匀的样品加工立方体试件,使试件的两端面不平行度≤±0.02 mm[10],试件边长为35 mm、40 mm、45 mm、50 mm、55 mm,如图1所示。

图1 磁铁矿石试件Fig.1 The rocessed magnetite specimens

1.2 试验设备与方案

实验设备采用华北理工大学落锤冲击破碎实验系统。本实验采用圆柱形锤头,锤头和锤梁的总质量为50 kg。落锤冲击破碎实验系统由控制系统、提升系统、冲击系统和监测系统构成,具有冲击力、冲击速率和冲击能量的测试与计算功能,能够开展岩石单轴动态压缩实验研究。

试验时在导向杆与落锤之间涂抹润滑油,减少摩擦能量损失。放置试件时,试件中心对准锤头轴线,保证试件表面受力均匀。在控制系统中输入冲击高度和锤体质量,锤头重置,提升系统根据控制系统中输入的数据将锤头提升到指定的高度后释放,锤头沿竖直导杆以近似自由落体运动冲击底座上的磁铁矿石试件,冲击后刹车装置启动,锤头与锤梁反弹时刹车,防止二次冲击。试件承受的冲击力通过底座内的力感应元测试,绘制力与位移曲线,测速装置测试冲击前的速率。

对不同尺寸的立方体试件进行冲击试验,试验过程中用不同的冲击高度冲击磁铁矿石试件,使矿石在一次冲击条件下发生不破碎、完全断裂和过度破碎,考虑试验的离散性,每种尺寸的矿石在一个冲击高度下重复3次试验。记录不同冲击速率下冲击力与冲击作用时间,最大冲击力与受力面积的比值为冲击强度,计算见式(1);以矿石恰好断裂成2~3个碎块为完全断裂,试件发生完全断裂时的最大冲击力与受力面积的比值为完全断裂强度,分析完全断裂强度与试件尺寸的理论关系。

(1)

式中:σ为冲击强度,MPa;Fmax为最大冲击力,N;A为试件受力面积,mm2。试验参数见表1。

表1 磁铁矿石试件试验参数Table 1 Parameters of magnetite specimens test

1.3 试验结果

根据数据实时监测系统的记录结果,得到不同尺寸试件在不同冲击高度下的冲击力峰值和冲击速率,分别计算冲击力峰值和冲击强度的平均值,见表2。不同尺寸试件一次冲击条件下的完全断裂状态如图2所示,试件完全断裂时产生2个主要大块和一些碎屑,图2中L为试件尺寸,h为冲击高度。

表2 磁铁矿石试件落锤冲击破碎试验结果Table 2 Results of drop weight impact crushing test on magnetite specimens

图2 磁铁矿石试件断裂性破碎形态Fig.2 Fracture crushing state of magnetite specimens

2 落锤冲击强度特征

2.1 冲击力时程曲线分析

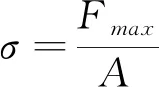

图3为磁铁矿石试件完全断裂时的冲击力时程曲线。冲击力时程曲线具有规律性和阶段性的特征,可将磁铁矿石冲击完全断裂的力时程曲线划分为四个阶段。

图3 磁铁矿石试件冲击力时程曲线Fig.3 The time-history curves of impact force of magnetite specimens

1) 冲击力快速上升阶段:冲击力由0快速增大到最大值,此阶段的时间范围为0.98~1.16 ms,这一阶段落锤与岩石接触时冲击速率较大,锤头的速率变化率大,锤头与试件的相互作用力在短时间内剧增,冲击力达到最大值;此过程中试件内部应力急剧增大,发生弹性变形,积聚应变能,原生裂纹扩张并伴有新生裂纹萌生。

2) 冲击力稳定作用阶段:冲击力自最大值略有下降,并以一较高力值持续稳定地作用于试件6~8 ms,锤头、试件与底板处于相互挤压的状态,此过程中试件内部弹性能释放,裂纹数量迅速增多,快速扩展彼此贯通,试件承载能力降低。

3) 冲击力下降阶段:冲击力曲线以近似二次抛物线的形式下降到最低值,并恢复到平衡状态,此阶段试件破裂成独立的块体,伴随碎屑产生;冲击力降到0时,锤头开始反弹,获得向上的加速率,底座在反向拉伸波的作用下也有向上运动的趋势,力感应元监测的作用力显示为负值。

4) 冲击力回升与震荡阶段:冲击结束后,冲击力首先回升至0,在底座振动能量的作用下,力感应元监测振动信号,冲击力时程曲线呈现小幅度的震荡。

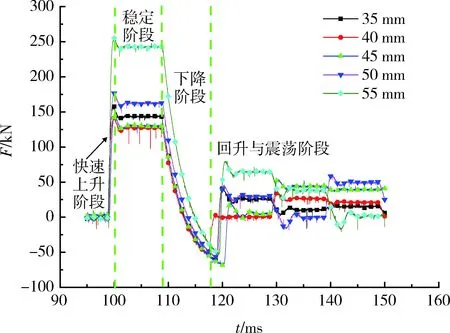

2.2 冲击强度与冲击速率

锤头在不同的冲击速率下冲击相同尺寸的试件会产生不同的冲击强度,图4为不同尺寸磁铁矿石的冲击强度与冲击速率关系曲线。由图4可知,相同尺寸矿石试件的冲击强度存在显著的冲击速率效应,冲击强度随冲击速率的增大呈现逐渐增大的变化趋势,这与许金余等[11]采用霍普金森试验装置得出的峰值应力的加载速率强化效应一致,KODAMA等[12]研究加载速率对岩石在零下温度时抗压强度的影响,得出单轴抗压强度随加载速率增加而增加,徐小丽等[13]使用MTS810电液伺服加载试验机研究单轴压缩条件下不同加载速率下花岗岩的强度特征时也得到了类似的结论,在静载和动载条件下岩石抗压强度随加载速率增加而增加;试件尺寸越小,冲击强度随冲击速率变化的斜率越高,反映出不同尺寸试件,岩石强度受冲击速率的影响不一样,即同样的冲击速率变化幅度所对应的强度变化幅度,小尺寸比大尺寸试件更大,这说明随着试件尺寸增大,试件内部孔隙、裂隙也大量增加,试件承载能力减小在较低应力下发生破坏。

图4 平均冲击强度与冲击速率的关系Fig.4 Relation of average impact strength to impact velocity

3 完全断裂强度的尺寸效应分析

为研究落锤冲击条件下磁铁矿石完全断裂强度与尺寸的理论关系,筛选发生完全断裂的试验,统计不同尺寸试件完全断裂的冲击强度,计算完全断裂强度的平均值,绘制完全断裂强度平均值与试件尺寸的关系曲线,如图5所示。

图5 平均完全断裂强度与试件尺寸的关系Fig.5 Relation of average fracture strength to specimens size

由图5可知,完全断裂强度随试件尺寸增加呈现先减小后增大的变化规律。用二次多项式进行拟合,完全断裂强度σ与试件尺寸L的关系见式(2)。

σ=0.356L2-33.912L+881.200

(2)

从实验数据可以看出,当磁铁矿石试件尺寸由 35 mm增大到45 mm时,完全断裂强度由135.080 MPa减小到69.835 MPa;继续增大试件尺寸,完全断裂强度开始变大,当试件尺寸增大到55 mm时,完全断裂强度为87.338 MPa。 这说明随着试件尺寸的增大,磁铁矿石的完全断裂强度存在显著的尺寸效应,完全断裂强度随试件尺寸增加先减小后增大,存在一个最小强度尺寸Lmin=48.55 mm,此时的完全断裂强度最小。当试件尺寸小于最小强度尺寸时,完全断裂强度随试件尺寸的增大而减小;当试件尺寸大于最小强度尺寸时,完全断裂强度随试件尺寸的增大而增大。

根据Griffith断裂准则,磁铁矿石试件内存在的裂隙、孔隙等缺陷是诱导破碎的主要因素[14]。试件发生破碎的难易程度取决于内部缺陷的密度[5],小尺寸试件的质地均匀程度高,缺陷密度小,完全断裂的强度较大;随着试件尺寸的增大,试件内部缺陷的数量必然增多,如果缺陷数量关于尺寸增长的速率大于体积关于尺寸增长的速率,试件内部缺陷密度增大,完全断裂强度会降低;随着试件尺寸的增大,缺陷数量的增长速率不可能总大于体积的增长速率,否则大尺寸试件将没有强度和稳定性,试件断裂强度降低到一定值后,缺陷数量的增长率低于体积增长速率,试件内部缺陷密度降低,矿石断裂难度增大,完全断裂强度提高。

4 结 论

1) 落锤冲击磁铁矿石立方体试件的力时程曲线可划分为快速上升阶段、稳定作用阶段、下降阶段和回升与震荡阶段,冲击力有效作用时间为6~8 ms。

2) 磁铁矿石落锤冲击强度随冲击速率的增大而增大;随试件尺寸的降低,冲击强度增大的速率升高,落锤冲击磁铁矿石具有显著的尺寸效应。

3) 落锤冲击条件下,磁铁矿石发生完全断裂性破坏时,完全断裂强度随试件尺寸的增加呈先降低后增大的变化特征,在一定的尺寸范围内,存在一个最小完全断裂强度尺寸。