单双蓄能器供油的提升机恒减速闸控系统动态特性对比

刘改叶,张 习

(1.大同煤矿集团有限责任公司双创中心,山西 大同 037003;2.中国矿业大学机电工程学院,江苏 徐州 221008)

0 引 言

矿井提升机是联系井上和井下的关键设备,承担着设备、矿物和人员的运输工作,提升机闸控系统是保证提升机安全运行的最后手段,其动态特性和可靠性对矿井的生产安全起着至关重要的作用[1-3]。目前提升机闸控系统主要分为恒力矩和恒减速两种,恒力矩闸控系统采用恒定的制动力矩制动,在不同的提升工况下,减速度随提升载荷的变化也会发生较大的变化,过大的制动减速度会对机械设备造成较大的冲击,降低机械设备的使用寿命,对摩擦提升机还会引发滑绳事故,过小的制动减速度会引发过卷或过放事故,严重影响设备及人身安全。解决以上问题的最好办法是采用恒减速制动,恒减速制动以预先设定好的减速度实施制动,不受外部载荷的影响,可有效保证设备和人员的安全[4-6]。而蓄能器作为恒减速制动实施过程中的唯一动力源,其动态性能直接影响恒减速制动的动态响应,进一步影响提升机的运行安全。因此提高恒减速闸控系统中蓄能器的动态特性可有效提高恒减速制动的可靠性,对煤矿的安全生产具有非常重要的意义。

1 恒减速闸控系统原理

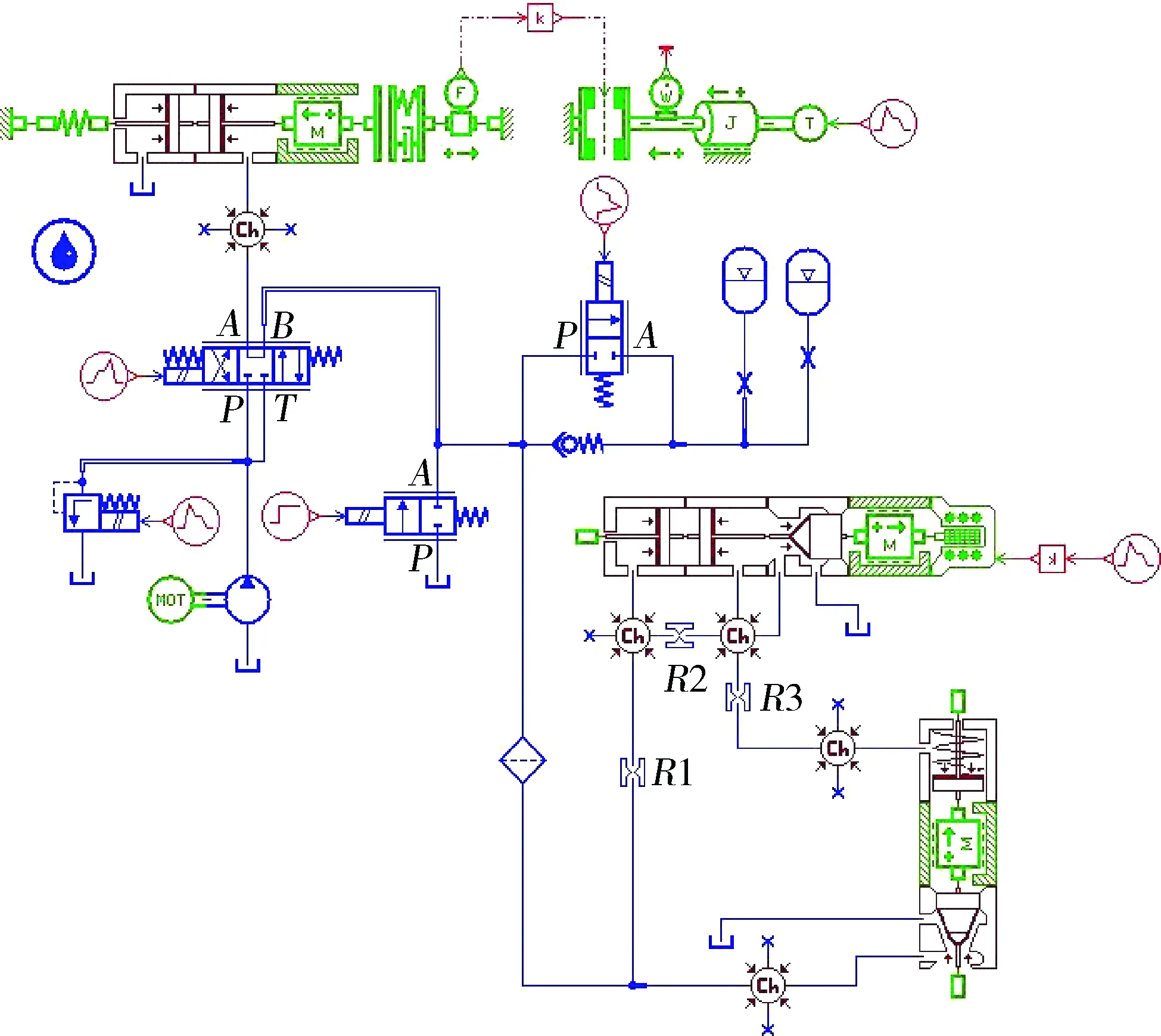

对于矿井提升机存在两种制动过程,一种是正常工况下的工作制动,一种是紧急工况下的安全制动。其闸控系统液压原理图如图1所示,工作流程图如图2所示。

图2 恒减速闸控系统的工作流程图Fig.2 Workflow diagram of constant decelerationbrake device

图1 提升机恒减速闸控系统液压原理图Fig.1 Hydraulic schematic diagram of constant deceleration brake device of hoist

结合提升机恒减速闸控系统液压原理图对两种制动过程进行详细说明。

工作制动:在提升机运行前先启动液压站电机,电磁换向阀1-2、1-3对应的电磁铁G5、G6得电,至左位工作,压力油经1-2、1-3进入盘式制动器;恒减速闸控系统的蓄能器经截止阀2-1和单向阀8进行补液;电液比例溢流阀7-3的设定压力从0 MPa上升至开闸压力,通过油压传感器3-3、3-4实时监测盘式制动器的压力,当盘式制动器压力达到开闸压力后,提升机发出开车信号;当提升机运行至停车点时,电磁换向阀1-2、1-3对应的电磁铁G5、G6失电,电液比例溢流阀7-3的设定压力由开闸压力下降至0 MPa,实施全力矩抱闸制动,保提升机安全可靠的停车,并停止液压站电机。

安全制动:在提升机出现故障,安全回路掉电时,液压站电机停止运转,此时控制电源由后备UPS提供。电磁换向阀对应的电磁铁G1得电至右位工作,A管与B管连通,电磁换向阀4-2对应的电磁铁G3得电,蓄能器与A管和B管连通,此时蓄能器作为恒减速制动时的唯一压力源,为盘式制动器供油,系统压力由电液比例溢流阀7-1控制。根据设定减速度与反馈加速度的差值,实时调整电液比例溢流阀压力,直至实时减速度等于设定减速度。然后提升机按照设定的减速度完成停车。当提升机运行速度降为0后,将电液比例溢流阀7-1的设定压力降为0 MPa,实施全力矩抱闸制动,确保提升机安全可靠的停车。

由此可以看出,蓄能器作为恒减速制动时的唯一动力源,在恒减速闸控系统中起着重要作用。

目前,恒减速闸控系统有单蓄能器供油和多蓄能器供油两种方式。单蓄能器供油具有结构简单、布置方便等优点,但单蓄能器同时存在体积较大、安装比例不协调、响应时间长、动态特性较差等缺点[7-10]。针对此问题,本文采用双蓄能器供油,在保证蓄能器容积相同的前提下,通过AMESim仿真软件,将单蓄能器、双蓄能器供油的提升机恒减速闸控系统的动态特性进行对比分析。

2 基于AMESim的单蓄能器、双蓄能器供油下的恒减速制动动态特性液压仿真分析

AMESim提供了一个系统工程设计的完整平台,该软件可对多学科的复杂机电液系统进行建模仿真[11-12]。恒减速闸控系统一个典型的机电液系统,本文基于AMESim建立提升机恒减速闸控系统仿真模型,如图3所示,对单蓄能器、双蓄能器供油下的提升机恒减速闸控系统动态特性进行AMESim液压仿真分析。

图3 提升机恒减速闸控系统仿真模型Fig.3 Model of constant deceleration ofhoist brake control system

AMESim仿真模型要对其各项参数进行赋值。各项参数依照实际矿井提升机参数来确定,本模型中的仿真参数来自大同煤矿集团有限责任公司四老沟矿副井,其主要参数见表1。

表1 同煤集团四老沟矿副井矿井提升机参数Table 1 Data of mine hoist in auxiliary shaft ofSilaogou mine of Tongmei Group

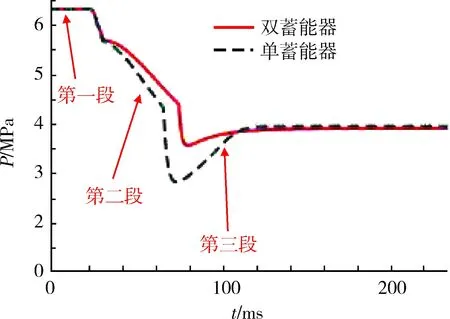

保证单蓄能器、双蓄能器的总体积和预充压力一致;以开闸压力为初始压力,分别给单蓄能器、双蓄能器供油的提升机恒减速闸控系统中的电液比例溢流阀设置四组不同的下降阶跃信号,分别为从6.3 MPa向下阶跃至4 MPa、3 MPa、2.5 MPa和2 MPa,观察提升机恒减速闸控系统压力的波动。仿真结果如图4~图7所示。

图7 由6.3 MPa向下阶跃到2 MPa单双蓄能器对比曲线Fig.7 Contrast curve of single and double accumulatorsfrom 6.3 MPa down to 2 MPa

图4 由6.3 MPa向下阶跃到4 MPa单双蓄能器对比曲线Fig.4 Contrast curve of single and double accumulatorsfrom 6.3 MPa down to 4 MPa

系统压力对阶跃下降信号的响应中由三段曲线组成。第一段曲线斜率几乎无变化,是由于电液比溢流阀的滞后造成,在第一段的时间里盘式制动器无响应,其持续时间约20 ms;从第二段曲线开始,盘式制动器的活塞经碟簧的带动,驱动闸瓦贴近提升机制动盘。前两段曲线所占用时间即是盘式制动器的空动时间,其中,单蓄能器供油的系统小于53 ms,双蓄能器供油的系统小于63 ms,且随着下降阶跃幅度的增大盘闸空动时间变短。

图5 由6.3 MPa向下阶跃到3 MPa单双蓄能器对比曲线Fig.5 Contrast curve of single and double accumulatorsfrom 6.3 MPa down to 3 MPa

图6 由6.3 MPa向下阶跃到2.5 MPa单双蓄能器对比曲线Fig.6 Contrast curve of single and double accumulatorsfrom 6.3 MPa down to 2.5 MPa

且不同的阶跃信号下,采用双蓄能器供油的提升机恒减速闸控系统的超调量明显小于单蓄能器供油的提升机恒减速闸控系统,同时,响应的时间短于单蓄能器恒减速闸控系统,响应时间具体数据见表2;随着下降阶跃幅度的增大,系统压力响应的的超调量会随之减小,但总体上,双蓄能器恒减速闸控系统的超调量明显小于单蓄能器闸控系统,超调量具体数据见表3。

表2 不同阶跃信号下响应时间Table 2 Response time under different step signals

表3 单双蓄能器供油系统在不同阶跃下油压超调量Table 3 Response of single and double accumulator oilsupply system under different step

由以上分析可知,单蓄能器、双蓄能器供油的提升机恒减速闸控系统均能满足《煤矿安全规程》提升机对闸控系统空动时间小于0.3 s的规定,但采用双蓄能器时恒减速闸控系统在超调量和稳定时间控制指标上要明显优于单蓄能器恒减速闸控系统,因此,恒减速闸控系统采用双蓄能器可提高提升机运行的安全性和可靠性。

3 结 语

本文通过在AMESim软件中对单蓄能器、双蓄能器作为压力源的恒减速闸控系统进行建模分析,得出以下结论:提升机恒减速闸控系统采用双蓄能器作为压力源与采用单蓄能器相比,可以较好地降低系统油压响应的超调量,缩短了提升机恒减速闸控系统的系统的稳定时间。

因此,在提升机恒减速闸控系统中,采用双蓄能器供油替代单蓄能器供油,能有效缩短提升机恒减速闸控系统的响应时间,提高提升机恒减速装置的稳定性。