KKK 汽轮风机自主维修改造实践

陈建军,廖 鹏

(云南天安化工有限公司,云南安宁 650309)

云南天安化工有限公司(以下简称天安化工)二期800 kt/a 硫磺制酸装置于2007 年建成投产,西门子公司的KKK 汽轮风机是该装置的关键成套设备,主要包括汽轮机与风机,AFC 系列ST800 型的汽轮机为轴流单列叶片的单级脉冲设计,旋转速度11 000 r/min,带动SFO18 型风机运行。

2011 年之前,KKK 汽轮风机出现问题或到达运行周期需要检修时,需要与西门子公司反复沟通,协调外派检修人员,存在费用昂贵、检修不及时、维修所需的备件和技术对西门子公司的依赖性很大、维修保障可靠性不足等诸多问题,使装置稳定运行受到严重制约。为了降低汽轮风机检修对西门子公司的依赖程度,有助于天安化工在最短时间内恢复生产,减少停产损失,天安化工技术人员对汽轮风机的构造特点、维护规则、维修关键技术等进行全面的认识和掌握,于2011 年实现了国内首家汽轮风机自主维修,大大降低了设备维修的成本,避免了对设备厂家的依赖,保障了装置的正常运行。

1 汽轮机和风机的主要技术特性

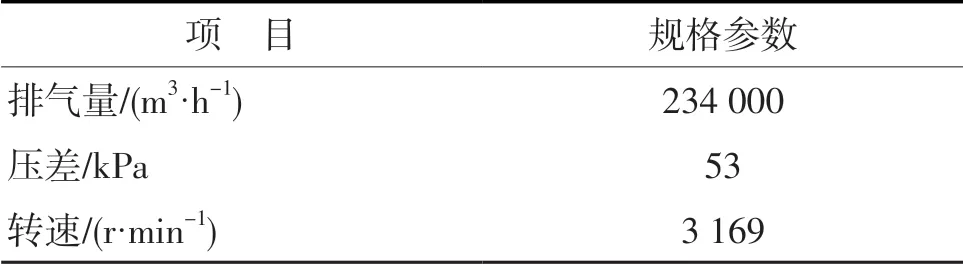

AFC 系列ST800 型的汽轮机和SF018 风机的性能参数见表1~2。

表1 汽轮机参数

表2 风机参数

2 KKK 汽轮风机维修控制重点

2.1 汽轮机叶轮的拆除与安装

汽轮机转子包括叶轮和轴,垂悬安装在轴承外部,叶轮与轴通过螺栓连接,连接结构示意见图1~2。伞齿啮合传递扭矩,随着螺栓预紧力的增大,伞齿啮合连接强度呈现先增大后减小的趋势,因此叶轮的拆除与安装过程中螺栓预紧力的大小对伞齿啮合连接强度的影响比较大,这对汽轮机的运行安全至关重要。

图1 叶轮与轴连接结构示意

图2 叶轮与轴连接示意

2.1.1 拆除过程

使用专用工具拆除汽轮机叶轮安装示意见图3。

图3 专用工具安装示意

把定位套安装在叶轮螺母上,放入专用液压千斤顶及钢垫,旋入M42专用叶轮拆除螺母,在叶轮上安装好磁性表座。因百分表的触头长度不够,把百分表的触头取出,将长度约100 mm、φ2.5 mm的焊条一端打磨代替百分表触头,再将百分表安装在磁性表座上。焊条触头要接触叶轮螺栓的顶部,并使百分表的读数在 1 mm左右,把百分表的大指针调到“0”位,在千斤顶的接头处连接好手摇油泵。先通过手摇油泵加力到 5 MPa,用小锤轻敲已安装好的专用工具进行调整,使定位套、液压千斤顶、钢垫与拆除螺母大至在同一个中心线上。此时应注意,叶轮拆卸时人要站在侧面,以防液压千斤顶损坏伤人。

调整完毕后,对油泵进行手动加压,边加压边观察油泵的压力情况和百分表的读数。当百分表的读数达到(0.48±0.04) mm 时,手摇油泵的压力达到135 MPa 左右,此时螺栓被相对拉伸,叶轮螺母已松动,用12 mm 钢筋通过带有槽的定位套插入到专用孔的叶轮螺母处,转动叶轮螺母使其松动后,手摇油泵慢慢泄压,拆除专用工具及表座,取出叶轮螺母、叶轮和叶轮螺栓。

叶轮拆除后各部件见图4。

图4 叶轮拆除后各部件

2.1.2 安装过程

安装叶轮时应注意叶轮与轴的记号要一一对应。叶轮上的1 个“X”齿与轴头上的2 个“X”齿相对应且居中,同时轴上的“O”型标记在上,且在轴头上的2 个“X”齿中间,标记对应好后进行安装。开始安装时,当百分表的读数为0.47 mm、手摇油泵的压力在135 MPa 左右时,用12 mm 钢筋通过带有槽的定位套插入到专用孔的叶轮螺母处,转动叶轮螺母使其紧固,然后对手摇油泵慢慢泄压,直至百分表的读数约为0.32 mm。叶轮的安装参数见表3。

表3 叶轮的安装参数

2.2 主汽和分汽调节阀的动作指示限定

主汽和分汽调节阀的作用是按照控制单元的指令调节进入汽轮机的蒸汽流量,以使机组受控参数(功率或转速、进汽压力、背压等)符合运行要求,由电液转换器输入的二次油压信号转换为有足够做功能力的行程输出以操纵调节阀。二次油压的变化范围是0.25~0.48 MPa,其与油缸活塞杆行程的对应关系和油缸内弹簧的压缩量有关。根据汽阀特性,该对应关系可利用油缸拉杆上的调节螺栓改变,通过改变油缸内弹簧压缩量来调整油缸活塞动作的初始值,最终结果以静态试验为依据判断是否符合要求。

油循环24 h 后静态试验符合要求,数据如下:

1)二次油压0.25 MPa 时主汽阀动作,0.36 MPa 时主汽阀全开,此时功率为2 800 kW,进气量为35 000 kg/h,阀杆行程48 mm。

2)二次油压0.37 MPa 时1#分汽阀动作,0.44 MPa 时1#分汽阀全开,此时功率为4 200 kW,进气量为53 000 kg/h,阀杆行程36 mm。

3)二次油压0.45 MPa 时2#分汽阀动作,0.48 MPa 时2#分汽阀全开,此时功率为5 500 kW,进气量为68 000 kg/h,阀杆行程42 mm。

2.3 汽封室的检修

拆除汽封室时,用M12 的4 颗顶丝将汽封室的螺栓顶出,将要顶出时将4 颗M12 的导向杆安装在汽封室的螺栓孔内,使汽封室水平顶出。由于汽封室与机壳的安装间隙过小,同时长时间没有进行清理,机壳与汽封室间油垢太多,拆除时比较困难,因此作用于4 颗顶丝上的力量要均匀。上下汽封室拆除后,需对其清理,同时更换“C”型汽封。更换“C”型汽封时要把“C”型汽封上的“C”片安放在上、下汽封室的中分面上做定位,以防汽封在工作时做圆周运动。

汽封分为2 组:第一组汽封有3 个碳环汽封,内径为100.24 mm,分别安装在内部的3 个汽封环内;第二组汽封有2 个碳环汽封,内径为100.06 mm,分别安装在汽封室的疏水口与排汽口之间。碳环汽封安装位置见图5。

图5 碳环汽封安装位置

3 维修改造

3.1 汽轮机主汽阀阀座改造

汽轮机主汽阀阀座与密封板的连接为胀接,因温度变化引起热胀冷缩,胀接位置存在缺陷。针对特殊工况下阀门自身结构的缺陷,为了增强阀座与密封板连接的牢固性,彻底消除密封板脱落的风险,对阀座与密封板进行焊接处理。主汽阀阀座与密封板结构见图6。

图6 主汽阀阀座与密封板结构

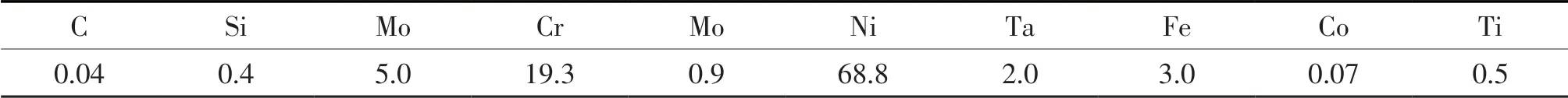

主汽阀阀座与密封板的材质均为X20Cr13 不锈钢,焊接前须对其元素含量分析,数据见表4。

表4 主汽阀阀座与密封板元素含量分析数据(w) %

选择与基体材质相对应的焊条,编制焊接工艺评定报告。对主汽阀阀座与密封板接合处进行清洗,并打磨成V 形坡口,同时做压板,保证密封板在焊接的过程中不会变形。焊接完成后对焊缝及热影响区进行热处理。采用合理的热处理工艺流程,改善晶间组织和应力状态,是控制变形、防止裂变的有效保障。根椐马氏体型钢的热处理要求正确控制退火、淬火、回火及冷却方式,确保温度控制的精度和时间,具体方法为:加热到300~350 ℃进行焊接,先从0°到90°方向,再从180°到360°,接着从90°到180°,焊接完成后升温到650 ℃恒温5 h,然后自然冷却至常温。

3.2 汽轮机汽缸加强圈改造

在拆卸加强圈时,发现锁紧的螺栓有松动现象,且运行过程中1#汽轮机前轴瓦振动大。从机组拆卸情况和机组运行过程来看,振动大的主要原因应是汽缸内加强圈松动,汽缸内壁16 个定位孔已损坏,顶部磨损严重,加强圈发生旋转位移,汽缸内壁损坏情况见图7。

图7 汽缸内壁损坏情况

由图7 可见:汽缸内壁损坏严重,将会影响汽轮机的安全运行。

为了彻底消除安全隐患,对汽缸加强圈进行改造。加强圈45°角方向对角螺纹孔去除螺纹,对应缸体孔打4 个深度为30 mm 的孔,攻螺纹深度20 mm,改用4 颗M16X90 双头螺栓连接。螺栓紧固后用507 焊条将螺栓与螺母、螺母与加强圈焊接。经过此次改造后,汽轮机连续运行2 年拆除检查,螺栓无松动现象。加强圈在汽缸内固定示意见图8。

图8 加强圈在汽缸内固定示意

3.3 专用拆除叶轮螺母国产化试验

专用叶轮拆除螺母及液压千斤顶配套使用,由西门子公司提供,其热处理工艺、性能参数不甚明确。天安化工对专用叶轮拆除螺母及液压千斤顶进行材质分析、强度和硬度校核、抗拉力计算后,由国内企业进行加工制作和热处理。经现场多次试验,国产的设备也能满足拆除与安装汽轮机叶轮的使用要求。叶轮专用拆除工具核心部件的国产化,促进了整套专用工具的国产化,可有效缩短采购周期,降低采购成本。

4 维修效果

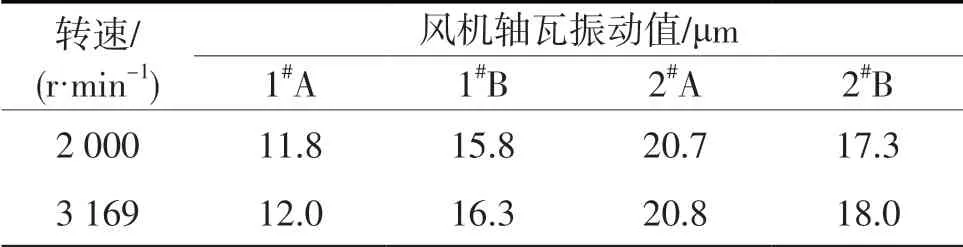

汽轮机和风机经自主维修后,运行数据见表5~6。

表5 维修后汽轮机运行数据

表6 维修后风机运行数据

由表5~6 可见:维修后汽轮机和风机的轴瓦振动值良好。由此说明经自主维修后,KKK汽轮风机能满足使用要求。

5 结语

KKK 汽轮风机进口设备的自主化维修改造,不仅保证了设备运行的稳定性、缩短了维修周期、大幅降低了生产成本,还进一步消除了安全隐患,避免不必要的损失。随着社会发展和科技的进步,进口设备的自主化维修改造势在必行。要充分学习国外的先进技术,同时在日常的检维修中善于结合现场实际,总结思考,大胆创新,使进口设备自主化维修改造工作迈向一个新的台阶。