硫磺制酸装置余热利用及尾气脱硫生产实践

舒仕涛,张应虎

(1.云南磷化集团海口磷业有限公司,云南昆明 650113;2.云南云天化股份有限公司,云南昆明 650228)

经过多年发展,国内硫磺制酸装置规模由小到大,从最初的单系列规模不到100 kt/a 到现在的1 000 kt/a,从技术引进到完全国产化,硫磺制酸技术在我国得到了长足发展。但在去产能的背景下,节能减排已成为硫酸生产装置的核心竞争力,热能的回收利用和环保排放是企业赖以生存的两个重要环节。各设计单位和生产企业围绕硫酸装置的节能减排做了大量的技术改进和创新工作,在节能减排方面日臻完善。

云南云天化股份有限公司(以下简称云天化)下属的分(子)公司拥有6 套800 kt/a、2 套600 kt/a、6 套300 kt/a 和3 套200 kt/a 硫磺制酸装置。上述装置均为“3+1”二转二吸流程,其中有2 套800 kt/a 在建设时配套低温位热能回收系统,其余的装置均没有对低温位热能进行回收,余热利用率只能达到75%左右,热能损失的同时还增加了水、电消耗。在尾气减排方面,除建设较早的200 kt/a 装置外,其余各装置在建设之初均没有尾气吸收系统,排放尾气ρ(SO2)控制在860 mg/m3以内。GB 26132—2010《硫酸工业污染物排放标准》规定硫酸生产企业排放尾气ρ(SO2)限值为400 mg/m3,为达到新的尾气排放标准,同时降低硫酸生产成本,云天化在节能和减排两个方面做了相应的改造工作。

1 节能方面

针对不同装置状况,云天化采取的节能技术主要包括:配套蒸汽发电机,对蒸汽梯级利用;增设低温位热能回收装置;对锅炉除氧和排污产生的乏汽进行回收;取消开车锅炉。

1.1 配套蒸汽发电机

硫酸生产过程中硫磺燃烧、SO2转化为SO3产生的中高位热能,通过余热锅炉转变成3.8 MPa、430 ℃的中压过热蒸汽,云天化配套建成汽轮发电机,中压蒸汽通过发电后变为低压蒸汽后输送到磷酸浓缩使用,蒸汽得到梯级利用。

1.2 低温位热能回收

硫酸行业低温位热能回收技术日趋完善,在节能增效的思想指导下,云天化有计划地对各硫酸装置进行了技术改造,增设了低温位热能回收系统回收一吸塔吸收SO3产生的热量。改造后,1 t 硫酸可以多生产低压饱和蒸汽约0.5 t,使得硫酸装置的余热回收率从之前的约70%提高到90%以上。增产的蒸汽可以直接用于磷酸浓缩、特肥生产等用汽单元,也可以用于发电,经济效益显著。目前,云天化已有9 套硫酸装置配套了低温位热能回收系统,运行较为稳定。

1.3 除氧器及排污膨胀器乏汽回收

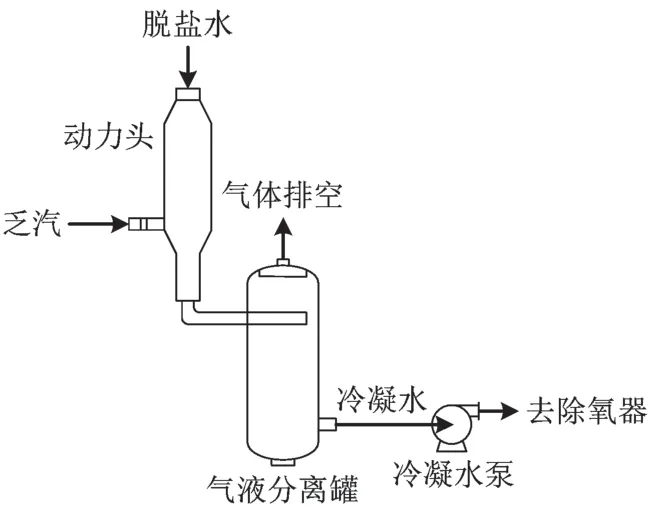

硫酸装置在运行过程中,锅炉除氧器和排污膨胀器连续排放一定量的乏汽,为减少热量损失,改善现场环境,可使用乏汽回收装置回收上述蒸汽。乏汽回收装置工艺流程见图1。

乏汽回收装置设置动力头、气液分离罐和冷凝水泵。用除氧器上水调节阀前的脱盐水作为工作介质,当脱盐水高速流过动力头喷嘴时,其对来自除氧器和锅炉排污膨胀器的乏汽产生射吸,两种介质的传热与传质瞬间混合,脱盐水流经扩压段时被迅速加热,同时将乏汽进行冷凝,汽水混合物进入气液分离罐,在气液分离罐内水汽全部凝结为冷却水,用冷凝水泵打回除氧器,与输送到锅炉的脱盐水混合后供给锅炉系统使用;水中溶解的氧气、二氧化碳等不凝性气体从设备顶部排出。

图1 乏汽回收装置工艺流程

采用常温脱盐水将乏汽冷凝回收,外观上消除了除氧器和排污膨胀器排放到大气中的蒸汽,乏汽中的蒸汽回收率接近100%,一套600 kt/a 硫酸装置可以回收约40 kt/a 的冷凝水。

1.4 取消开车锅炉

硫磺制酸装置一般都要配套燃煤锅炉生产蒸汽,供硫磺熔化和液体硫磺保温。该燃煤锅炉也称开车锅炉,在制酸装置建成投产和长期停车恢复开车时使用。制酸装置正常运行时开车锅炉停运保养,因此开车锅炉的使用率很低,一年只运行几天甚至几个小时,但维护保养费用高昂,增加了企业的生产成本。针对此种状况,结合硫磺制酸的工艺特点,在硫酸火管锅炉汽包出口并网阀前增设1 根蒸汽管,长期停车或大修后恢复开车时,利用开车风机向焚硫炉内鼓入空气,以燃烧柴油为热源,产生饱和蒸汽直接输送到熔硫装置,如此可取消开车锅炉,对于企业来说是一项低投入解决大问题的改造。云天化子公司云南磷化集团海口磷业有限公司已取消开车锅炉多年,生产装置运行正常。

2 减排方面

国家标准GB 26132—2010《硫酸工业污染物排放标准》规定,硫酸生产企业尾气排放限值为ρ(SO2)≤400 mg/m3、酸雾(ρ)≤30 mg/m3。云天化为使尾气达标排放,对全部硫磺制酸装置均实施了减排改造。

云天化作为磷复肥企业,采用氨水作为尾气脱硫吸收剂,氨与SO2反应生成的亚硫酸铵再经氧化生成硫酸铵,然后输送到磷铵装置回收养分氮和硫。氨法脱硫工艺流程见图2。

图2 氨法脱硫工艺流程

来自二吸塔的含SO2尾气进入脱硫塔,由下而上与上部喷淋的氨水和亚硫酸铵混合溶液在脱硫塔内充分接触,气体中的SO2与吸收液反应生成亚硫酸铵从而被脱除,剩余少量的SO2经脱硫塔顶部除沫器除沫后由烟囱排放。脱硫过程中产生的亚硫酸铵母液由尾吸泵送入母液槽储存,再由输送泵输送至氧化塔。在氧化塔内亚硫酸铵被氧化成硫酸铵,硫酸铵溶液输送到磷铵装置回收利用。

云天化有1 套200 kt/a 硫磺制酸装置尾气脱硫的SO2吸收设备采用超重力脱硫塔,其余制酸装置均采用波纹填料塔。波纹填料塔传质效率高,提高了SO2的吸收,且填料不易堵塞。超重力脱硫塔利用装有金属丝网填料的转子高速旋转,强化了气相和液相之间的传质效果。与传统脱硫塔相比,超重力脱硫塔具有脱硫效率高、设备结构紧凑、占地面积及所用空间小、液体循环量少及投资省、运行成本低等优势。但对于产能较大的装置来说,超重力脱硫塔转子的平衡稳定性有待验证。波纹填料塔和超重力脱硫塔工艺流程及采用的吸收液均一样,只是吸收塔的结构有区别。生产运行过程中,波纹填料塔和超重力脱硫塔在满负荷、二吸塔出口尾气ρ(SO2)<1 200 mg/m3的条件下,经过脱硫塔吸收后,尾气ρ(SO2)能稳定控制在100 mg/m3以下,具有较高的脱硫效率和较好的操作弹性。

3 结论

目前硫酸行业长期处于低利润状况,硫酸企业若要持续发展,必须走低能耗、低排放的道路,从节能和减排两个方面完善硫酸装置的建设和改造是很有必要的。采用“3+1”二转二吸流程的硫酸装置,可采取以下措施进行节能减排改造:

1) 配备低温位热能回收装置,余热回收率由约70%提高至90%以上。

2) 配套蒸汽发电机,使蒸汽得到梯级利用。

3) 设置乏汽回收装置,回收除氧器和排污膨胀器排出的蒸汽,回收热量和水的同时减少环境的热力污染。

4) 利用焚硫炉燃烧柴油,在火管锅炉汽包出口并网阀前增设蒸汽管,生产饱和蒸汽替代燃煤锅炉蒸汽,从而取消开车锅炉,降低企业运行成本。

5) 对于磷复肥企业,增设尾气吸收系统,采用氨水吸收尾气中SO2,确保尾气稳定达标排放的同时还可回收脱硫液中的养分氮和硫,使资源得到最大化利用。