超低排放下燃煤电厂氨排放特征

钟洪玲, 陈 鸥, 王洪亮*, 曹莉莉, 梁 超, 刘国栋, 罗志刚

1.北京国电龙源环保工程有限公司, 北京 100039 2.国电科技环保集团股份有限公司, 北京 100039

减少空气污染能促进经济社会可持续发展[1]. 近年来,我国大气污染治理取得了阶段性成果,颗粒物、SO2和NOx年均浓度逐年降低[2-3]. 然而氨却没有得到控制[4],这使得大气氨的比例增加,氨排放越发受到关注[5]. LI等[6]研究认为,大气氨能够与SO2等酸性气体形成(NH4)2SO4、NH4HSO4等亚微米颗粒. WU等[7]研究认为氨排放与PM2.5浓度水平的时空变化关系比SO2和NOx的排放关系更强,氨产生的二次无机气溶胶是我国城市PM2.5的主要组成部分. 因此,要降低我国PM2.5浓度水平需要考虑控制氨的排放[8].

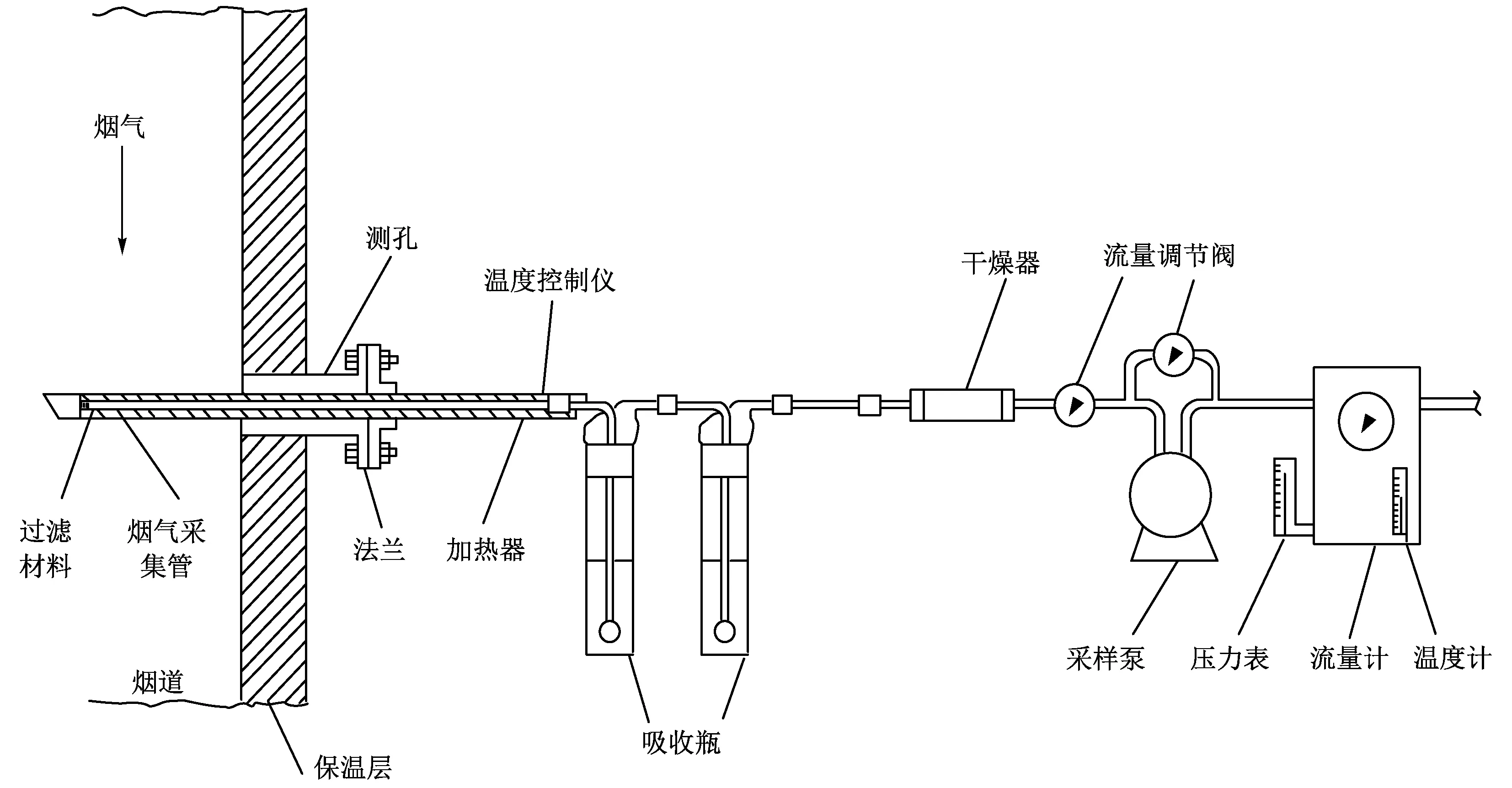

图1 烟气中气态氨采样系统Fig.1 Sampling system of gaseous ammonia in flue gas

在世界范围内我国是氨排放的热点地区. ZHANG等[9]研究认为,我国氨排放可能被大大低估. 已有研究[10]表明,氨排放评估以农业为主,尿素对氨排放的贡献在90%以上. 然而在冬季农业NH3排放量较低,但大气氨浓度并未明显降低,说明非农业源氨排放对大气氨的相对贡献变得更加重要[5]. 燃煤电厂可能是非农业源氨的重要排放源之一,氨作为脱硝还原剂几乎在所有燃煤电厂中使用,当过量喷氨时会产生氨逃逸,部分逃逸的氨会随着烟气和灰排放进入大气[11]. 截至2019年底,我国煤电超低排放改造完成8.9×108kW[12],超低排放要求NOx排放浓度不高于50 mgm3[13-15]. 降低NOx浓度需提高氨氮比,但氨氮比增大氨逃逸量增大,尤其当脱硝率超过90%时,氨逃逸明显加快[16];此外,研究[17]表明只有喷入过量的NH3才能实现超低NOx排放. 逃逸的氨与SO3会形成硫酸氢铵,导致空预器堵塞、腐蚀[18]、加剧除尘系统积灰、板结[19]. 鉴于此,NH3排放控制可能是改善局部空气质量和安全生产的关键[20-21],但还缺乏对超低排放燃煤电厂氨排放、氨逃逸、氨脱除情况的评估.

为了掌握煤电超低排放后氨排放情况以及各装置协同降氨效果,进一步提升治理技术、为环保政策制定提供数据支撑,该研究选取了“2+26”城市[21]区域内的14个燃煤电厂中的14台机组,对烟气流程上不同位置烟气中的NH3浓度进行测试分析,明确了超低排放机组NH3排放浓度,分析了SCR脱硝氨逃逸程度,并掌握了各环保装置对氨的脱除能力.

1 测试方法

1.1 测试仪器和方法

1.1.1烟气中气态氨含量测试方法

烟气恒流采样经过滤介质,通过加热(120 ℃)采样枪,进入两级装有稀硫酸溶液的吸收液,将吸收液和吸收瓶洗液定容后,使用靛酚蓝分光光度法分析NH4+浓度,根据采气体积,计算得到烟气中NH3浓度[22].

1.1.2烟气颗粒物中氨含量测试方法

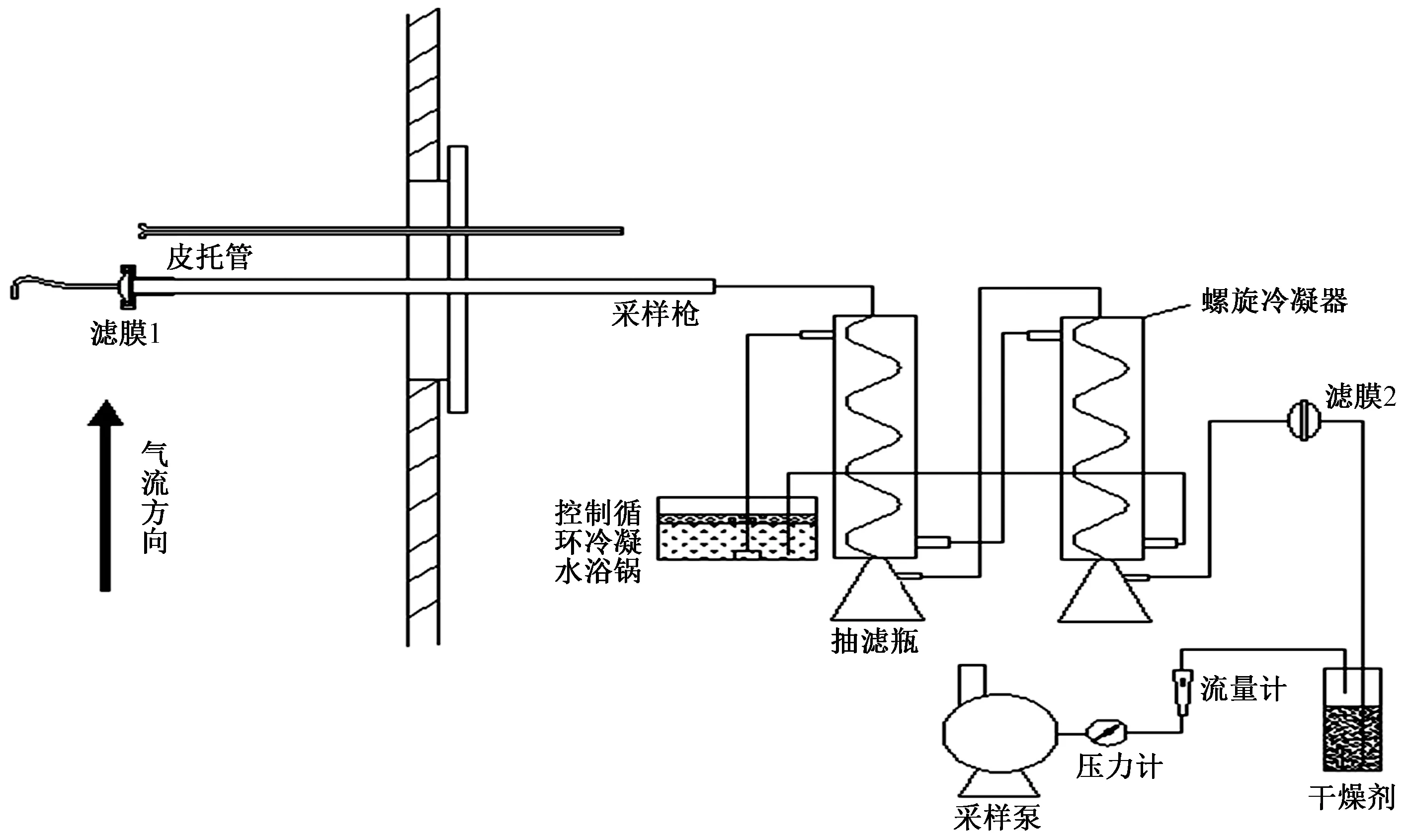

颗粒物中的氨测试参照ISO 12141∶2002《固定源排放物—低浓度颗粒物质(粉尘)的质量浓度测定》和US EPA Method 202,采样流程如图2所示.

图2 颗粒物中氨采样系统Fig.2 Sampling system of ammonia in particulate matter

主要仪器包括低浓度颗粒物采样枪、石英滤膜、冷凝螺旋管、控制循环水浴锅、3012D型自动烟尘(气)采样仪(青岛崂应环境科技有限公司)、通风厨、十万分之一天平、干燥皿、恒温鼓风烘箱、离子色谱仪等. 采取等速跟踪采样,烟气首先经过设置在烟道内的经过整体称量设计的滤膜1,颗粒物被滤膜捕集,将滤膜1的提取液,用离子色谱分析其中氨根离子浓度. 根据采气体积,计算单位烟气中颗粒物内的氨浓度.

1.1.3粉煤灰中氨含量测试方法

采用溶液浸提和分光光度法检测粉煤灰中氨含量. 殷海波等[23]研究表明,浸提时间30 min,浸提固液比为1∶10~1∶30,浸提效果较好. 该测试采用0.05 molL H2SO4作为氨提取剂,浸提固液质量比为1∶15,超声浸提30 min. 测试参照HJ 535—2009《水质氨氮的测定纳氏试剂分光光度法》,测试仪器为722N型分光光度计(上海精密科学仪器有限公司). 再根据烟气灰含量计算原烟气飞灰中NH3浓度.

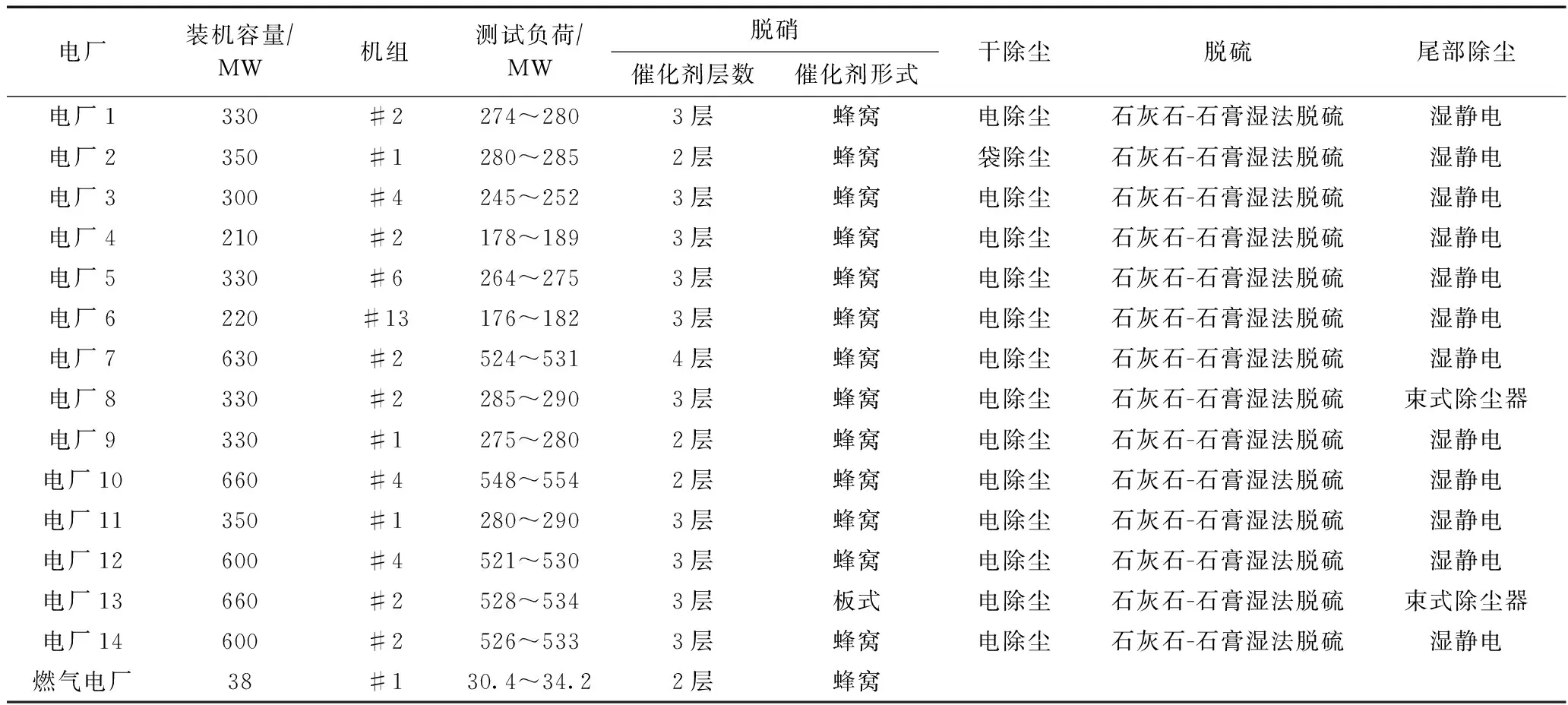

1.2 测试机组

该研究测试了14台燃煤机组,测试机组和主要环保设施如表1所示. 燃煤机组从200 MW到660 MW不等,脱硝均采用低氮燃烧+SCR,干除尘采用电除尘和袋除尘,脱硫均为石灰石-石膏湿法脱硫,尾部除尘采用湿静电或脱硫除尘一体化技术,测试期间机组负荷在77.78%~90.00%之间.

表1 测试机组及环保设施信息

1.3 测试位置

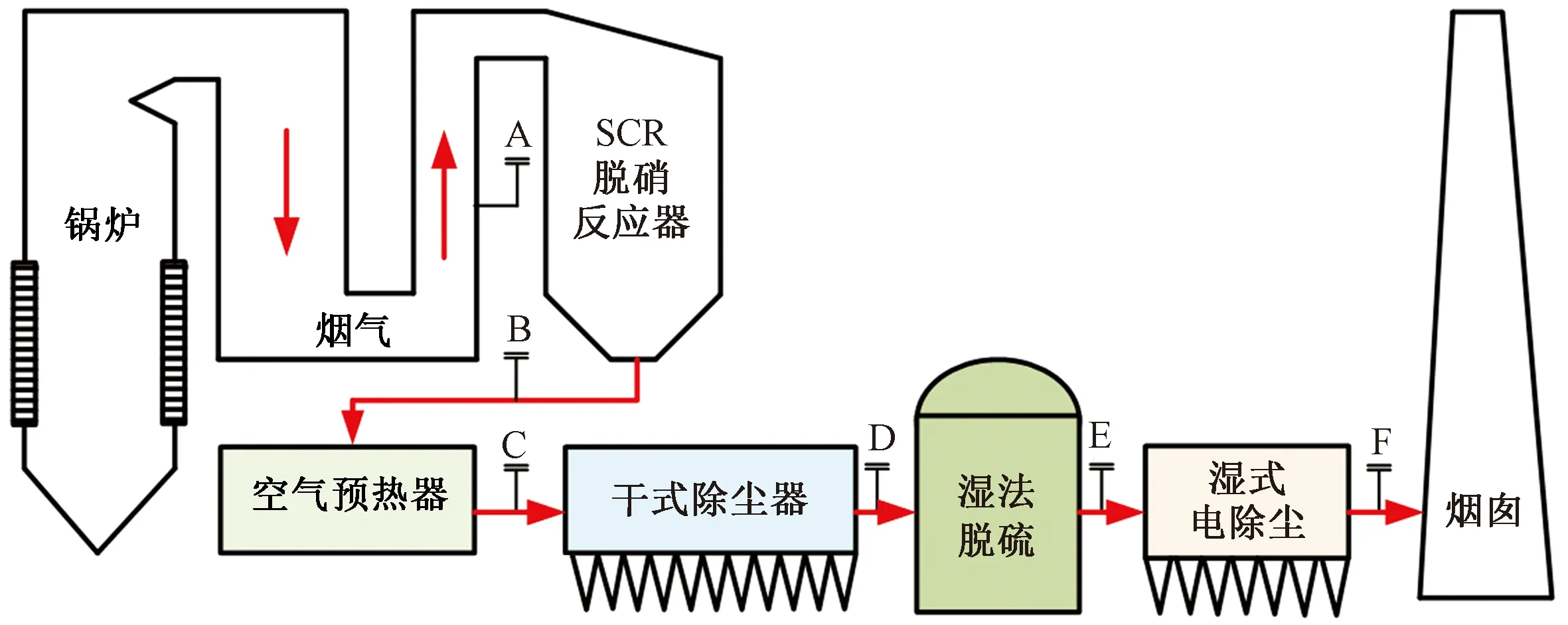

本测试烟气中氨的测试位置主要有SCR脱硝反应器入口(图3中A点及出口(图3中B点)、空气预热器出口(图3中C点)、干式除尘器出口(图3中D点)、湿法脱硫出口(图3中E点)和总排口(图3中F点). 粉煤灰为干式除尘器收集的原灰.

图3 燃煤电厂烟气净化工艺流程示意Fig.3 Schematic diagram of flue gas purification process in coal-fired power plants

2 结果与讨论

2.1 总排口烟气氨排放

14台燃煤机组和1台燃气机组总排口烟气中氨浓度测试结果如图4所示. 由图4可知,个别测试结果偏差大于30%,低浓度氨测试结果绝对偏差相对较小,但相对偏差较大,可能是由于烟气中氨浓度低产生的测试误差和机组运行波动导致. 烟气氨排放浓度介于0.05~3.27 mgm3之间,平均值为0.95 mgm3,说明超低排放后受测机组烟气氨排放浓度不高. 总排口的氨一部分以气态氨形式排放,另一部分是以固态氨(颗粒物铵盐中氨)形式排放. 总排口氨主要以气态氨形式排放约占75%,固态氨约占25%. 受测机组中气态氨排放浓度低于0.70 mgm3的约占71.43%,说明超低排放后燃煤电厂气态氨排放浓度普遍较低,但个别机组气态氨排放浓度相对较高;受测机组中约85.71%固态氨排放浓度低于0.40 mgm3. 固态氨可能是逃逸氨被脱硫浆液吸收,形成铵盐,部分铵盐被烟气携带产生.

注:平均值为14个燃煤电厂的平均值. 下同.图4 燃煤和燃气电厂总排口烟气中氨排放浓度Fig.4 Ammonia concentration in the flue gas in chimney of coal-fired and gas power plants

2.2 SCR脱硝出口氨逃逸

14台燃煤机组SCR出口烟气中气态氨浓度如图5所示,由于SCR出口烟气中气态氨浓度相对较高,测试结果相对偏差较小. 燃煤电厂脱硝氨逃逸程度是评价SCR脱硝系统运行好坏的重要指标之一,通常我国燃煤电厂脱硝设计氨逃逸浓度限值为3×10-6(2.28 mgm3).

图5 燃煤电厂SCR脱氮出口氨逃逸浓度Fig.5 NH3 concentration of coal-fired power plant at the SCR outlet

图6 燃煤和燃气电厂烟气中气态氨浓度分布Fig.6 Distribution of NH3 concentration in flue gas of coal-fired and gas power plants

受测的14台机组中有7台机组(约50%机组)的氨逃逸浓度高于设计限值,说明超低排放机组普遍存在SCR脱硝氨逃逸浓度超设计值问题;个别受测机组氨逃逸浓度达到9.61 mgm3,远高于设计值,表明氨逃逸问题严重. 氨逃逸是由于喷入的气态氨和烟气中的NOx在烟道截面上分布不均匀[24],导致局部氨氮比过高,或局部催化剂失活等导致部分气态氨在脱硝反应器内未参与脱硝反应,随烟气从SCR反应器出口排出,即产生了脱硝氨逃逸;此外,过量喷氨也是导致氨逃逸的主要原因. 一般催化剂层数多有助于提高脱硝效率减少氨逃逸,如电厂7采用4层催化剂氨逃逸浓度低. 但同样为3层催化剂电厂6、电厂13和电厂14氨逃逸严重,而电厂1、电厂3、电厂8、电厂11、电厂12氨逃逸浓度相对较低,可能是由于气态氨与NOx分布不对应所致. 对烟道截面上NOx实施监控,制定相应的喷氨策略,实施精细化精准喷氨能够有效地减少氨耗量,降低氨逃逸[25],一些电厂对脱硝喷氨系统进行了优化,实现了出口NOx和氨逃逸浓度更低[26-29]. 因此,建议氨逃逸较大机组优化脱硝流场、实施精准喷氨,提高脱硝运行维护水平确保系统稳定运行.

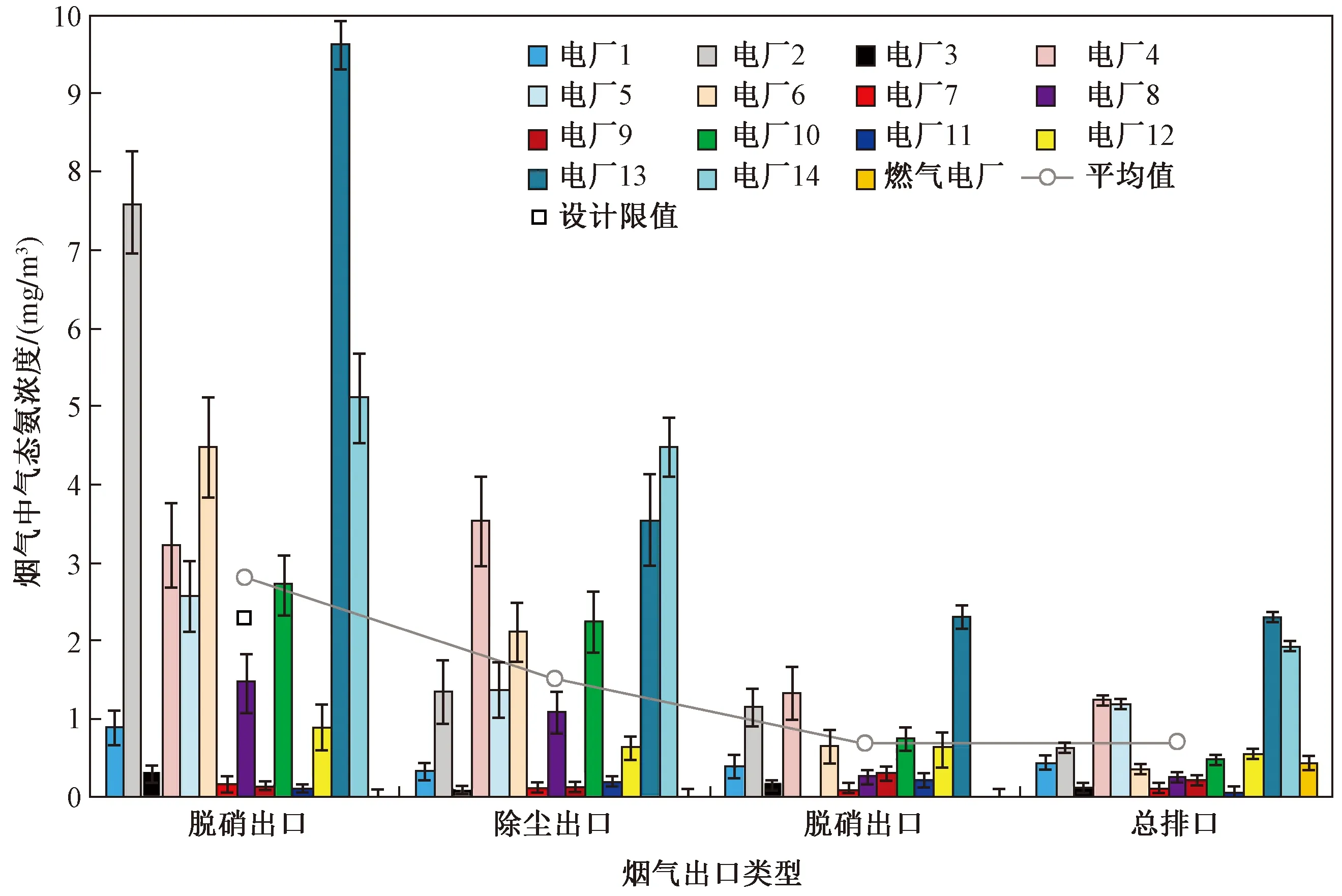

2.3 燃煤电厂烟气中气态氨浓度及环保设施对气态氨的脱除规律

14台燃煤机组各环保设施出入口烟气中气态氨浓度测试结果如图6所示. 烟气中气态氨浓度沿烟气流向呈逐渐降低趋势,烟气中气态氨在脱硝出口、干式除尘器出口、脱硫出口和总排口的平均浓度分别为2.79、1.50、0.68和0.70 mgm3. 其中总排口烟气中气态氨平均浓度略高于湿法脱硫出口,可能是由于非同步采样、试验误差等所致. 沿烟气流向氨浓度逐渐降低,说明干除尘、湿法脱硫等设施对气态氨都有脱除作用,脱硝氨逃逸不等于氨排放,逃逸的氨绝大部分被环保设施脱除,只有一少部分氨排入大气.

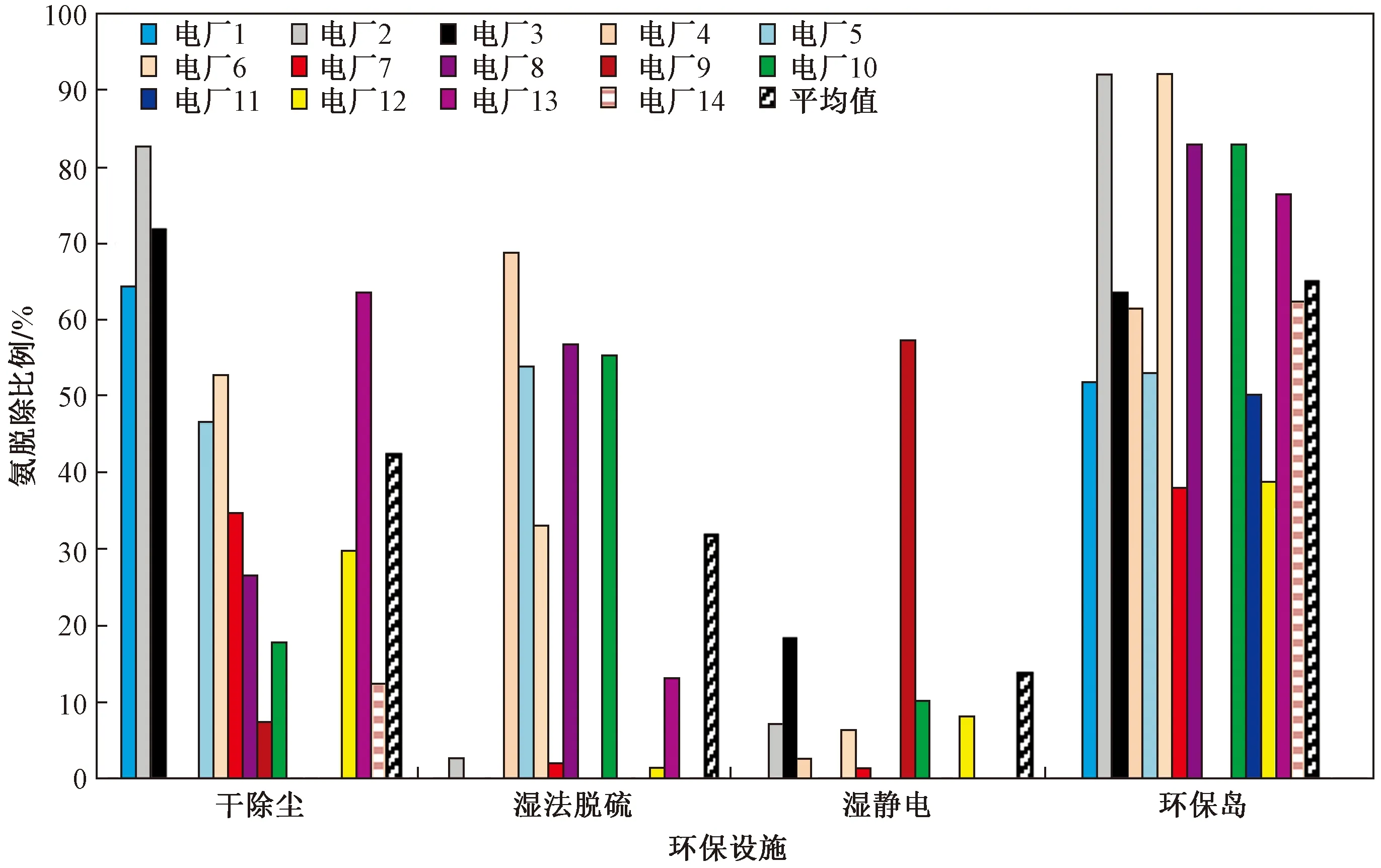

图7 环保设施对气态氨的脱除比例Fig.7 NH3 removal proportion in flue gas by each environmental protection device

图7为各环保设施对气态氨的脱除比例. 环保岛(除尘装置、脱硫装置)对逃逸氨的脱除率在38%~92%之间,平均值为64.86%,其中气态氨脱除率小于50%的约占15.38%,气态氨脱除率介于50%~80%之间的约占53.85%,气态氨脱除率大于80%的约占30.77%. 其中干除尘装置是主要的氨脱除设备,对气态氨平均脱除比例约占42.31%. 干除尘对气态氨的脱除原因可能是:①氨气被灰尘吸附[11]、在除尘过程随灰尘被脱除;②逃逸的氨与烟气中的SO3等酸性气体发生反应生成硫酸盐等,在除尘过程中被脱除[30]. 湿法脱硫对气态氨平均脱除比例约占31.70%;湿法脱硫对气态氨的脱除是由于脱硫浆液呈酸性能够吸收气态氨. 湿式电除尘器对气态氨的平均脱除比例约占有13.79%,相对较低,可能是由于大部分气态氨在干除尘和湿法脱硫段已经被脱除,进入湿式电除尘器的烟气中氨浓度低所致. 值得说明的是,由于部分机组无湿静电装置,部分机组氨浓度低由于测试误差导致湿静电出口浓度略高于入口浓度,因此湿电出口数据仅采用部分正脱除比例数据.

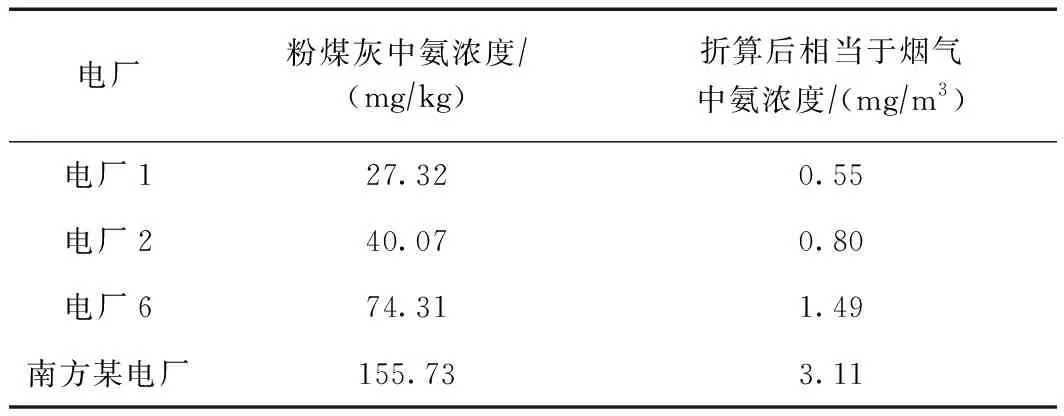

2.4 部分燃煤电厂粉煤灰中的氨

部分电厂在除尘器检修时存在除尘器氨味较大的现象. 上述测试结果表明,燃煤电厂脱硝出口逃逸的氨主要在干除尘阶段被脱除,说明逃逸的氨部分转移进入粉煤灰中. 石磊等[31]对某300 MW燃煤机组SCR脱硝前后不同位点飞灰吸附的氨进行测量,发现随着尾部烟道沿烟气流程烟气温度的降低以及停留时间延长,灰中吸附氨质量分数增加. 为了说明氨向粉煤灰的转移程度,笔者选取上述部分机组对其粉煤灰中的氨含量进行了测试,结果如表2所示. 测试的氨逃逸较大的机组粉煤灰中氨含量在40.07~155.73 mgkg之间,粉煤灰中氨含量较高;若按20 gm3(以粉煤灰计)烟气计算,约为0.80~3.11 mgm3. 孔祥芝等[32]测试10种粉煤灰样品的氨含量在13~393 mgkg之间. 可见,部分电厂粉煤灰中氨含量相对较高.

表2 粉煤灰中氨含量

粉煤灰的主要用途是作为混凝土和水泥的原料,虽然粉煤灰中氨和铵盐含量对混凝土抗压强度和劈拉强度影响小、对抗冻性能和抗渗性能降幅不大,但粉煤灰中氨含量过高可能会影响水泥安定性,研究表明水泥中氨含量达到54×10-6时会导致水泥安定性不合格[33]. 此外,在混凝土搅拌过程中,由于碱性条件和大量放热,所吸附的氨气释放或者铵盐反应产生氨气[23],会造成二次污染. 因此,从源头上降低氨的消耗十分必要.

3 结论与建议

a) 测试机组总排口烟气中氨排放浓度介于0.05~3.27 mgm3之间,平均值为0.95 mgm3,通过烟气排入大气中氨的浓度不高.

b) 测试超低排放机组SCR脱硝出口氨逃逸超过设计值呈普遍现象,个别电厂脱硝氨逃逸严重,氨逃逸亟待解决.

c) 干除尘和湿法脱硫对氨起主要脱除作用,对氨平均脱除比例分别约为42.31%和31.70%.

d) 建议对SCR脱硝氨逃逸严重的机组,对SCR出口烟道截面NOx实施网格式测试,在此基础上实施精细化精准喷氨、优化流场、提高SCR脱硝运行水平(或采用专业化运维),从源头上减少氨耗量,降低系统能耗和氨排放.