物理模拟及DEFORM仿真技术在大型锻件镦粗工艺中的应用

何利东,李海荣

(四川工程职业技术学院 材料系,四川 德阳 618000)

大型锻件的生产能力在国民经济建设中占有重要地位。核电压力壳(RPV)是核电工程关键性部件,其工作条件决定了RPV必须具有各种良好的机械性能,尤其是韧性指标必须达标[1]。这些大锻件锻造所用钢锭中难以避免地存在疏松、粗大树枝晶等铸态缺陷,尤其是孔洞的存在直接影响锻件的质量。因而对于如何锻合孔洞改善锻造质量的研究已成为锻压领域中被十分重视的研究课题[2]。大型锻件一般都有数十吨乃至数百吨重,生产过程复杂,生产周期长,价格昂贵,报废一件就要造成巨大的经济损失。因此,采用模拟技术来研究大锻件成形工艺不失为一种简便,经济而有科学参考价值的有效方法。

1 物理模拟与DEFORM仿真原理及模拟方案

相似理论是指导模拟实验,分析实验结果,并将实验结果推广于实际应用的基本理论。塑性成形的相似理论,可归结为几何相似、物理相似及加工条件相似等三方面的相似条件[3]。

研究方案中,物理模拟采用铅在常温下的变形来模拟大型锻件在高温状态下的变形。

DEFORM有限元分析系统是美国SFTC公司开发的一套专门用于金属成形的软件。通过在计算机上模拟整个加工过程,可减少昂贵的现场试验成本,为大锻件工艺的制定提供较精准的科学依据[4]。

通过物理模拟及DEFORM仿真研究普通镦粗及其改进的凹型坯料镦粗两种工艺,分析对比两种模拟方法用于该工艺研究的结果。

1.1 物理模拟实验方案

按照上海重型机器厂的RPV锻造工艺使用钢锭尺寸,按相似理论制作实验试件,采用一组ø50X35铅试件,采用上下平砧在300kN万能材料试验机上进行镦粗实验。模拟实验中的试件变形采用坐标网格法定量计算其真实主应变及其方向,输出应变场等数据用于实验结果分析。

1.2 DEFORM仿真模拟方案

DEFORM仿真前处理的主要建模数据为:①坯料温度1100℃,上下砧温度300℃;②坯料材质38MnSiVS5;③网格数量20000个;④加压速率20mm/s;⑤热锻摩擦系数0.3。

图1、图2分别为RPV所用普通坯料及凹型坯料几何模型图。为研究坯料内部孔洞锻合机理,特在坯料子午面上沿高度方向设计有一排孔洞。

2 模拟实验及DEFORM仿真模拟结果分析

2.1 结果对比分析

图 1 普通镦粗试件及孔洞尺寸设计

图2 凹型坯料镦粗试件及孔洞尺寸设计

对铅试件镦粗实验坐标网格法输出结果与DEFORM仿真结果进行对比分析。

坐标网格法求解变形的主要过程如图3所示。

图3 坐标网格法处理大变形的示意图

平砧镦粗圆柱坯料时,由于坯料和工具之间存在摩擦,镦粗后坯料的侧表面变成鼓形,坯料内部变形不均匀。一般地,镦粗后坯料内存在三个变形区,中部为大变形区,两侧表面附近为小变形区,而上下表面附近区域为难变形区。

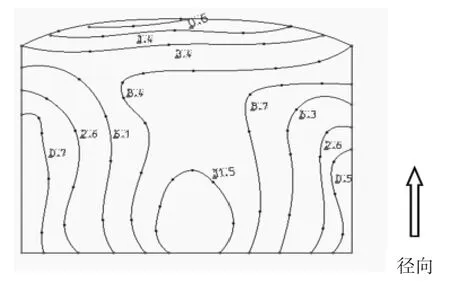

图4为铅试件镦粗36.4%坐标网格法输出的二维等效应变等值线图,由图可明显看出以上镦粗变形分布特征。

图4 ø50×35铅试件平砧镦粗36.4%的ES等值线图

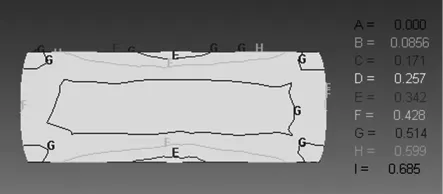

DEFORM模拟几何模型ø50×35两种坯料镦粗,模拟结果数据经后处理后,可输出2D、3D多种变形分布结果。图5、图6为几何模型ø50×35普通镦粗36.4%的ES等值线图、ES立体区域分布图及比例图表等。

由以上模拟结果可看出,物理模拟与DEFORM仿真输出的镦粗变形分布基本是一致的,但物理模拟不仅实验过程复杂,处理数据效率低下,研究周期长,且输出结果是二维的,仅限坯料子午面上的变形分布;而DEFORM仿真利用计算机建立几何模型,只要严格参照实际工艺加工条件,模拟输出的变形分析结果是可靠的,且更直观精准,由此得出的数据对生产实际具有较大的参考价值。

2.2 坯料内部孔洞缺陷锻合机理及锻造效果评价指标

图5 几何模型ø50×35普通镦粗36.4%的ES二维等值线图

图6 ES立体区域分布及百分比例图

通过DEFORM模拟几何模型ø50×35内部设计孔洞在镦粗过程中锻合过程,可以研究孔洞缺陷闭合机理。图7显示了几何模型中心孔洞锻合过程,随着镦粗压下率由0增大到35.7%,孔洞由圆形逐渐变成椭圆形,其短长轴比b/a值可表示其闭合的程度,b/a由1变为0,最后压合。

图7 孔洞在镦粗过程中闭合图

图8为变形模拟后绘制的孔洞处等效应变ES及其闭合度b/a与镦粗压下率的关系图表。由图表看出,随着镦粗压下率增大,孔洞处等效应变ES值逐渐变大,而孔洞闭合度b/a逐渐变小,当ES值达到0.7左右,b/a变成0。也即当镦粗压下率达到36%以上时,坯料中心处的孔洞缺陷即可完全闭合。

如前所述,由于工具与坯料表面存在摩擦,坯料内部变形是极不均匀的,变形大的区域锻造效果好,铸造缺陷得到很好消除,反之,变形小的区域,锻造效果则差。

图8 孔洞处ES值及其闭合度b/a与镦粗压下率关系图表

等效应变ES大区域比例Vd是一个定量反映锻造效果、变形均匀性的指标[5]。其定义为:在一个ES分布场中,V(ES)值在Vmin到Vmax之间波动,存在如下V临界值

Vt=Vmin+α△V

式中:Vt——V场临界值;

△V——V场内Vmax与Vmin之差;

α——比例临界值系数,取值范围0.6~0.8。

统计V≥Vt的ES分布在全变形场中的百分比,就是该变形场ES大区域比例Vd。

显然对于变形后坯料内部ES分布而言,Vd越大,得到较大变形的区域越大,锻件内部铸态缺陷消除效果越好,变形分布越均匀,也即锻造效果越好。图9显示试件平砧镦粗36.4%后,沿子午面高度方向各孔洞闭合度与其ES分布图,ES沿高度大区域在中部,而两端部位是难变形区,可见大区域部分里的孔洞b/a值很小,趋近于0,而两端部分的孔洞b/a值仍较大,表示孔洞缺陷未消除。该指标可用于工艺之间的定量分析比较,为大锻件工艺制定提供科学的依据。

图9 试件平砧镦粗36.4%沿子午面轴线高度方向ES值及各孔洞b/a值分布图

2.3 普通镦粗与凹型坯料镦粗变形结果比较

图10 凹型试件ø50×35镦粗结果

图10为凹型试件ø50×35镦粗36.4%DEFORM输出的ES等值线图及ES立体区域分布图,对比图5、图6试件ø50×35普通镦粗36.4%后输出的ES分布图,在相同压下率情况下,凹型坯料镦粗试件ES分布要均匀得多,锻造效果要好得多。

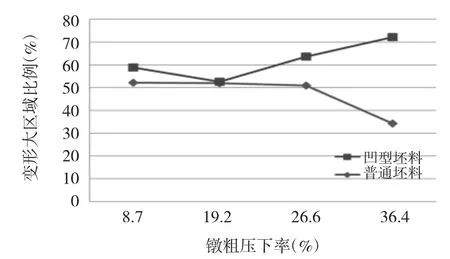

采用凹型坯料镦粗的目的就是改善坯料上下端面难变形部分的锻造效果,消除鼓形,使坯料内部ES分布状态良好,即尽可能达到较大的ES大区域比例Vd值。图11显示两种形式坯料镦粗不同压下率时ES大区域比例Vd对比情况,显然,在同一压下率条件下,凹型坯料的ES大区域比例Vd要大于普通镦粗,当压下率大于26%以上时,凹坯的Vd值远远大于普通坯料,也即其锻造效果远远好过普通坯料镦粗。

图11 两种坯料镦粗ES大区域比例Vd随压下率变化图表

图12为两试件在同一压下率36.4%条件下等效应变ES值沿子午面轴线方向分布对比图。可见凹坯镦粗试件两端面区域的ES值明显大于普通镦粗,说明凹坯镦粗坯料端部也得到较好变形,锻造效果明显好于普通镦粗。

图12 等效应变ES分布对比图

图13 孔洞闭合度b/a值对比图

再从消除坯料内部孔洞缺陷的角度比较两种形式的镦粗变形,图13表示两种坯料镦粗36.4%沿试件子午面轴线各孔洞闭合度b/a值对比情况,可看出凹坯镦粗各孔洞闭合度b/a都要小于普通镦粗,尤其中部大变形区域孔洞锻合效果更好。

3 大型锻件镦粗改进工艺的实物验证

上海重型机械厂(SHMP)针对600MW RPV试制了实物锻件,材料为16MnD5,采用的锻造工艺为:镦粗(1250℃)→冲孔(1230℃)→扩孔(1230℃)→反复镦孔(1220℃)→拔长(1220℃)→扩孔(1100℃)。如图14所示为锻造RPV的典型工艺[6]。

图14 锻造RPV的典型工艺

实物试验锻造的RPV尺寸如图15所示,注意取样的上下环分别靠近坯料上下端面,其力学性能主要取决于镦粗工序的锻造效果。以前采用普通镦粗,坯料上下端面的部分锻造效果欠佳,上下试验环检测的问题是,铸态组织特别树枝晶粗大,切向力学性能不合格。采用镦粗改进方案后,坯料上下端面部分变形充分,上下试验环的金相及力学性能检测都分别达到RPV所规定的要求。

图15 RPV试制锻件的上下试验环

4 结论

(1)物理模拟与DEFORM仿真模拟输出的变形结果基本一致,后者使用计算机建模,效率高,计算分析周期短,得到的数据对实际生产具有较大的参考价值。

(2)等效应变大区域比例指标可用于大锻件工艺的定量分析,由此得出的工艺参数等数据较精准,可信度高。

(3)在大锻件锻造过程中,孔洞缺陷的闭合需要等效应变达到0.7以上,或压下率达到36%以上的变形条件才能完成。

(4)经模拟定量分析,凹坯镦粗的锻造效果要好过普通镦粗,坯料端部的变形效果有很好的改善。