绝缘层覆压对压接性能影响研究分析

南京中车浦镇海泰制动设备有限公司 江苏 南京 211800

1 绪论

压接是导线和压针因为压力变形,而形成可控的连接电信号的一种无焊连接方式。好的压接连接能产生金属互熔流动,使导线和压接件对称变形,能得到较好的机械强度和电连续性,它能承受更恶劣的环境条件,尤其是在大电流场合,必须使用压接。作为一项连接可靠、生产效率高、能适应自动化生产特点的电气装联技术,在航天、轨道交通、汽车等行业中得到了广泛的应用。

2 研究内容

目前,压接正向着自动化、小型化的方向发展,在实际生产过程中,当选择的电线总体直径小于压接件端子尾部直径时,一旦剥线长度偏短,电线绝缘皮可直接深入插针内部,存在绝缘层被覆压风险。然而由于目前操作人员和检验人员,对压接连接缺少合格判定质量经验和依据,并且发生覆压后,难以被目视发现,对此,本文选取一种典型的压接端子(以下简称样件),对导线绝缘层覆压的影响进行研究分析。

3 压接工艺说明

样件是一种闭式端子,采用四面八点式坑压式压接。对压接端子整体进行划分,可分为三个部分,分别是压接部,卡爪部及接触部;压接部可分为A区、B区两个部分,其中,A区为导线绝缘层被覆区,B区为压接区。B区长度决定了导线的剥线长度,B区中孔隙为观察孔。

图1 端子图示

对其而言,理想的压接位置为压接区起始点至观察孔位置的中心,即1/2L处,等距向两端延伸,且延伸长度小于1/2L。

4 试验分析

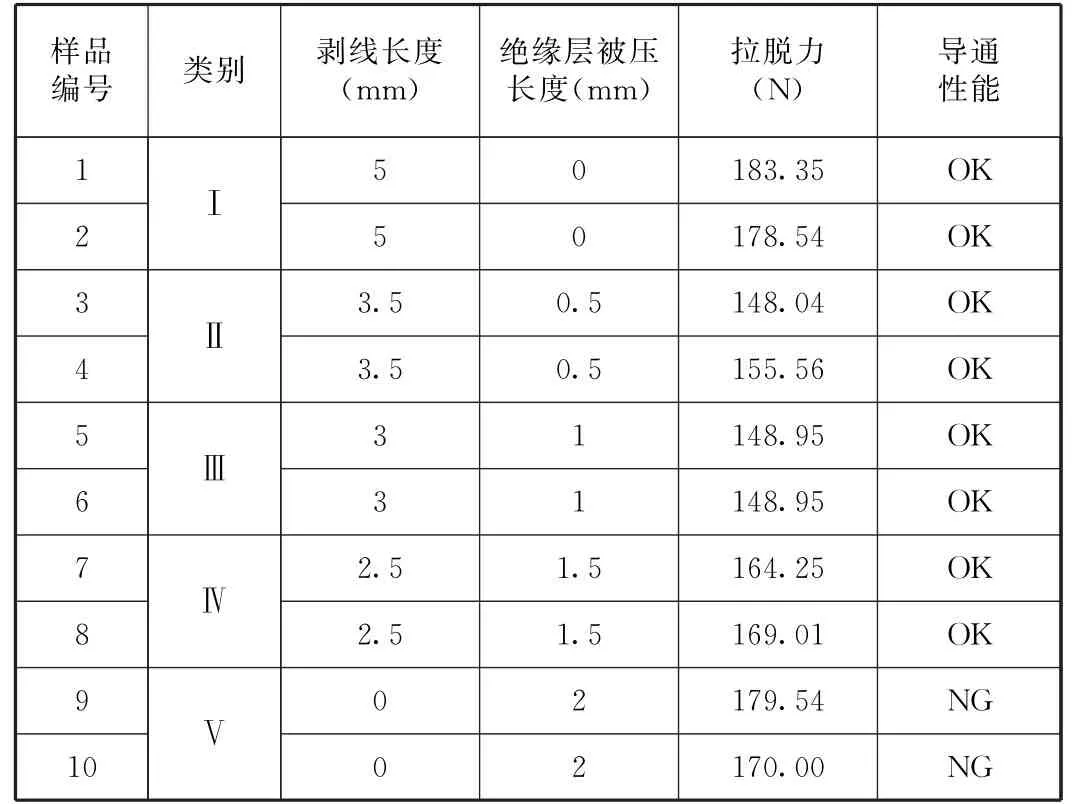

4.1 样件描述 为明确绝缘层被覆压的长度对压接力影响的趋势,综合考虑可行性、有效性,将总压接长度分类,设定剥线长度,且每种长度选取2根备试品,分别进行试验,采集数据。

1.压接工具选取:使用同一工具制备,内部编号:M22520/1-01-08

2.导线选取:使用同种导线

3.端子选择:样件

4.操作人员:同一操作人员进行压接

4.2 试验结果 对样件先进行导通试验,再进行拉脱力试验,结果如表1所示。

I类和V类拉脱力值基本趋于相同,相对最大,II类拉脱力小于IV类,III类拉脱力值最小,整体随着绝缘层覆压长度的增长,拉脱力呈现U形分布,导通性能则由通至不通转变。

表1 试验结果

4.3 试验结果分析 压接时,拉脱力的主要构成为静摩擦力和线芯变形在变形点弹性力在径向的一个分力之和。绝缘层深入压接点时,会在压接点上方形成部分空隙,造成了施加在压接点上的径向分力和压力变小,设压线筒与线皮接触表面的静摩擦因数为μ1,压线筒与导线接触面的静摩擦因数为μ2,摩擦因数只与材料本身有关,线皮表面比线芯表面光滑的多,可知μ1<μ2,因此压接线皮的摩擦力小于压接线芯时的摩擦力。因此,绝缘皮压入时,会造成压接力减小。

5 结论

根据以上样本试验及分析,可初步得出以下结论:

1)对于样件,当剥线长度变短时,绝缘层压入压线筒时,会导致拉脱力值变小,且压接点被绝缘层完全覆盖时拉脱力最小。

2)随着绝缘层覆压长度延长,压接点虚接、断路的风险会逐步增加。

6 改进措施

样件要求正常的剥线范围为4.5-5.5mm,且自身存在总长3mm的绝缘层被覆区(图1中A区),考虑实际操作中的剥线误差,如将误差放大至1mm,此时的变异系数高达20%,难度较低,有利于提高配线生产效率和质量。为避免虚接、短路风险,建议可放宽剥线长度范围至4.5-6.5mm。

7 结束语

本文通过选取典型压接件,研究了绝缘层覆压对压接性能的影响,并针对性的给出质量改进建议,提高了产品生产质量和效率。