油胺改性碳纳米颗粒在新戊基多元醇酯中的润滑性能

陈勇刚, 冯鹏宇, 刘 翔, 张 磊

(中国民用航空飞行学院民航安全工程学院, 四川广汉618307)

航空发动机技术的不断提高,使得其对润滑系统的工作条件要求也越来越苛刻[1]。传统的矿物基础油早已满足不了使用要求,合成酯成为喷气发动机润滑油的主要基础油之一[2-3]。新戊基多元醇酯是合成酯的一种,其分子结构独特,在热安定性、润滑性以及抗磨损性等方面优于双酯、 矿物油和聚α烯烃(PAO),同时具有良好的环保性和安全性[4-6],被广泛应用于航空发动机、精密仪表车用高性能润滑油等,是环境友好型润滑油基础油的首选。新戊基多元醇酯面临价格过高的问题,进一步提高其润滑性能,可以使得其使用更加经济,添加剂可以实现这一点。

进入21世纪后, 人们对环境保护要求越来越高, 环境友好型润滑添加剂受到进一步关注。 传统的润滑添加剂包括硫系、 磷系和硼系[7-10]等,含有有害元素, 或在使用过程中会分解产生对环境有害的物质[11], 与环境保护这一要求相悖。 研究发现含氨基的氮掺杂物质不仅能表现出良好的抗磨性能和抗腐蚀性, 而且对环境无害[9]。 荧光改性碳纳米颗粒自2006年被成功制备以来, 引起了很多研究者的关注[13]。 荧光改性碳纳米颗粒具有粒径小且均匀, 易于表面功能化, 具有独特的自润滑自修复特性和对环境没有毒害等优点, 在润滑添加剂领域表现出极大的潜力[14-17], 然而碳纳米颗粒在基础油中分散性差, 在摩擦副表面嵌入稳定性差等问题, 制约了其作为高效润滑添加剂的应用。 碳纳米颗粒表面的羧基和羟基官能团可通过表面功能化的方法在其表面接枝氨基, 使得碳纳米颗粒具有一定的亲油性, 有望同时解决分散性差和嵌入稳定性差的问题, 使其成为一种高效纳米润滑添加剂[18]。

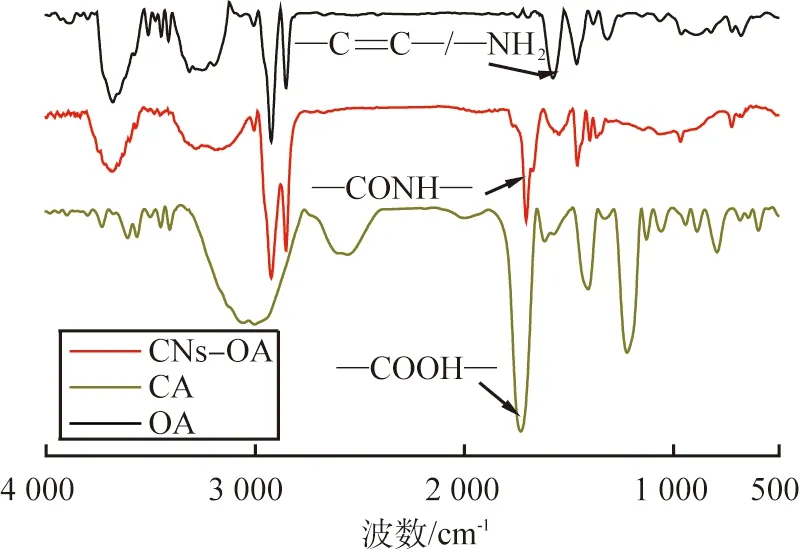

本文中以油胺和柠檬酸为原料, 采用一步热解法制备油胺改性碳纳米颗粒(CNPs-OA), 通过红外和高分辨透射电镜(TEM)表征改性效果, 并将制备的CNPs-OA超声分散于NPE-2基础油中。 在UMT万能摩擦磨损试验机上进行摩擦学实验, 检验CNPs-OA的减摩抗磨性能, 并对摩擦实验结果采用三维光学显微镜和X射线光电子衍射仪(XPS)进行分析, 最后讨论了碳纳米颗粒添加剂在基础油中的减摩抗磨作用机理。

1 实验

1.1 材料

一水合柠檬酸(CA,含量(质量分数,以下同)≥99.5%,成都市科隆化学品有限公司);油胺(OA,纯度为80%~90%,上海麦克林生化科技有限公司);新戊基多元醇酯基础油(NPE-2,山东瑞捷新材料有限公司)。

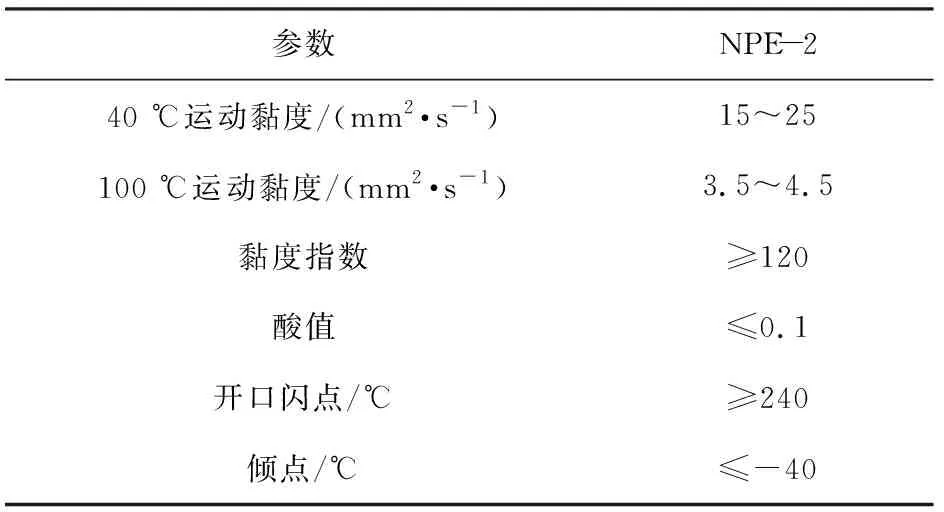

NPE-2具有高低温性能优良、 闪点高、 倾点低、 毒性小等特点,可用作Ⅱ型航空发动机油,是性能良好的润滑油基础油。其主要理化指标见表1, 其中的酸值为每克基础油中KOH的质量。

表1 NPE-2的主要理化指标

1.2 方法

1.2.1 油胺改性碳纳米颗粒的制备及分散稳定性

根据文献[19]报道的方法,以柠檬酸和油胺为原料,改变原料添加顺序,制备油胺改性碳纳米颗粒将1 g的CA和7.4 mL的OA添加到100 mL的三口烧瓶中。

将烧瓶在N2气氛下加热至300 ℃,并在该温度下保持3 h。反应结束冷却至室温后,加入20 mL 45 ℃的无水乙醇, 得到棕褐色悬浮液。 将该悬浮液以6 000 r/min的转速离心15 min, 将所得沉淀物用15 mL 45 ℃的无水乙醇洗涤5次。最后,在75 ℃的烘箱中去除多余乙醇,得到深棕色胶状产物CNPs-OA。

将质量分数为0.5%的产物加入到NPE-2中,超声分散15 min,使其分散在基础油中。将分散液室温下静置72 h,观察添加剂在基础油中的分散稳定性。

1.2.2 产物的表征

将合成的CNPs-OA用红外光谱和高分辨透射电镜表征其表面基团和形貌,用激光粒径分布仪表征CNPs-OA在基础油中的粒径分布情况。用三维光学显微镜观察摩擦实验得到的磨痕,并用XPS分析磨痕表面元素。

1.2.3 摩擦学测试

将上述制备的CNPs-OA添加剂,以不同质量分数超声分散在NPE-2基础油中,制备CNPs-OA-NPE-2分散液。然后在UMT摩擦磨损试验机,钢-钢接触盘上进行摩擦学测试。摩擦和磨损测试是通过往复滑动式(线速度为10 mm/s)运动,将上部的AISI52100钢球(直径为12.7 mm,HRC硬度值约为59~61)压在下部固定的AISI52100钢盘上进行实验(滑动幅度为5 mm;时间为20 min;负载为40 N;室温)。下盘的磨损轨迹宽度和深度用三维光学显微镜测量,摩擦系数由连接到UMT摩擦磨损试验机的数据采集系统自动记录。另外,磨损痕迹轮廓的横截面面积被整合以粗略计算下盘的磨损体积。

2 结果与讨论

2.1 CNPs-OA的结构表征及分散稳定性

图1 OA、 CNPs-OA和CA的红外光谱图Fig.1 FTIR spectra of CA, OA, and CNPs-OA

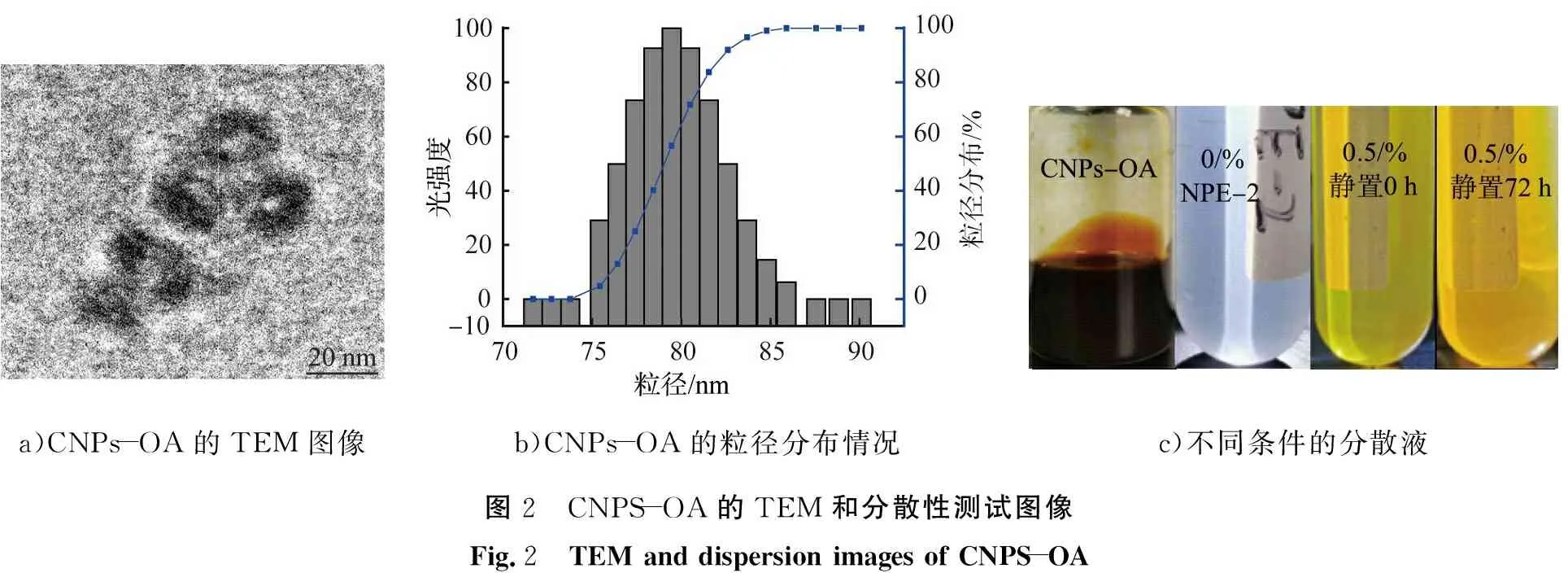

图2为CNPS-OA的TEM和分散性测试图。TEM图像表明,实验成功合成了球形CNPs-OA,其粒径为15~20 nm,且结晶度较差,为无定形碳。图2 b)为将CNPs-OA分散在基础油中,使用DLS激光粒径分布仪测得CNPs-OA的粒径分布图,DLS数据表明CNPs-OA在基础油中粒径分布主要在75~85nm之间, 这意味着CNPs-OA在基础油中的分散状态为3~5个聚集体,且粒径分布没有超过100 nm,说明CNPs-OA分散均匀。图2 c)依次为CNPs-OA、 零添加的NPE-2、 0.5%(质量分数,下同)添加的CNPs-OA-NPE-2分散液和静置72 h后的0.5%添加的CNPs-OA-NPE-2分散液,可以发现,在静置72 h后未出现明显分层,说明CNPs-OA可以稳定分散在NPE-2基础油中。

a)CNPs-OA的TEM图像b)CNPs-OA的粒径分布情况c)不同条件的分散液图2 CNPS-OA的TEM和分散性测试图像Fig.2 TEM and dispersion images of CNPS-OA

2.2 摩擦性能

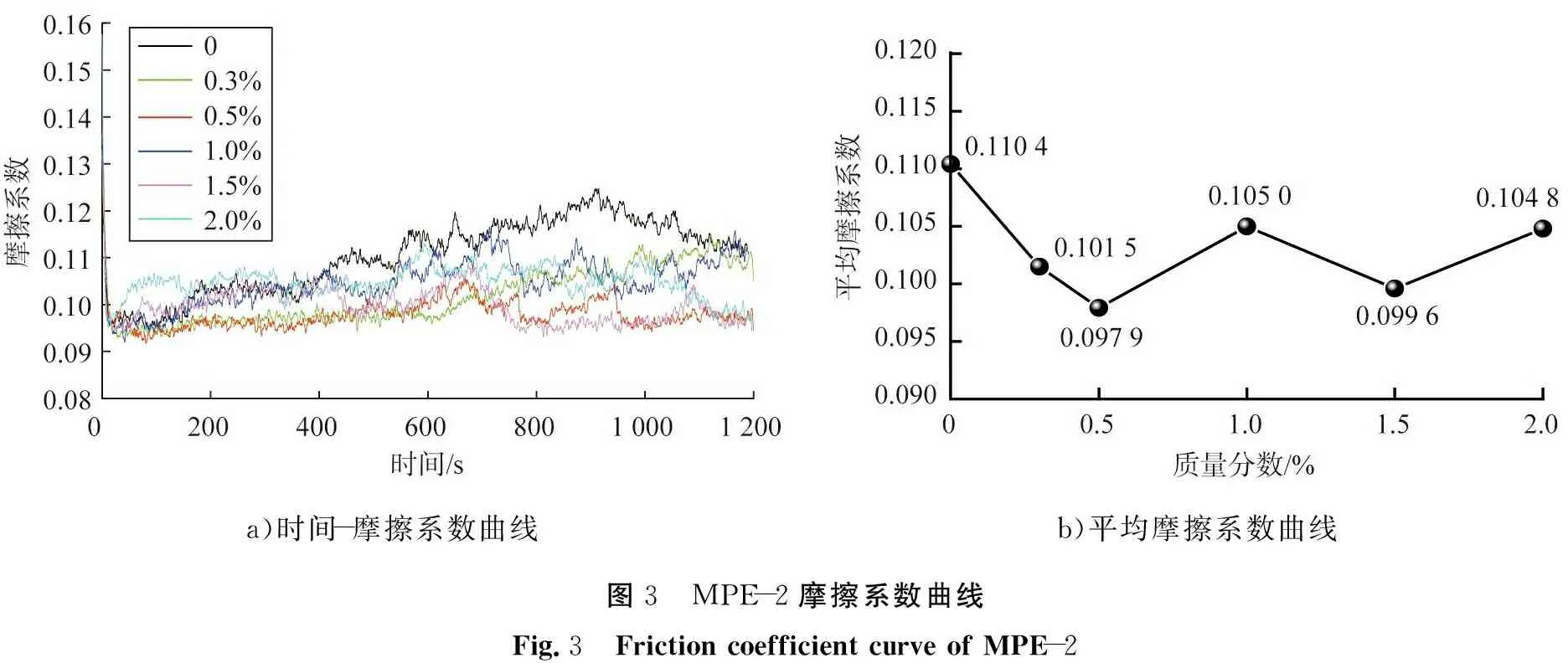

图3为摩擦系数曲线图。图3 a)给出了添加不同用量CNPs-OA的NPE-2基础油的摩擦系数随时间的变化曲线。由图可以看出:CNPs-OA改善了基础油的润滑性能。具体而言,基础油的摩擦系数随时间呈现振荡上升的趋势,在900 s左右时达到峰值,随后开始减小,说明NPE-2本身具有良好的润滑性能。

随着CNPs-OA添加剂加入开始,实时摩擦系数出现较明显减小。分析图3 a)曲线可以发现,添加量为0.3%、 0.5%和1%时,CNPs-OA-NPE-2分散液的摩擦系数先略有减小后显著减小,且添加量为0.3%和0.5%时,减摩效果最为明显;从整体曲线分析不难发现,用添加量为0.5%的分散液的平均摩擦系数最小,说明此添加量下CNPs-OA的减摩效果最为优异。

随着添加量超过1%的进一步加大,初始时刻分散液的摩擦系数稍高于纯基础油,原因可能由于纳米颗粒量较多产生的短暂抑制效果,随着实验时间的加长,减摩效果逐渐凸显,可能是因为CNPs-OA成功嵌入在摩擦副表面形成一层修复膜。700 s以后,1.5%的CNPs-OA-NPE-2的平均摩擦系数甚至略低于0.5%的CNPs-OA-NPE-2。

图3 b)为平均摩擦系数随添加剂浓度的变化曲线。由图可以发现,CNPs-OA的加入使得平均摩擦系数有了不同程度的减小,当添加量为0.5%时,平均摩擦系数最小,相比基础油下降了11.4%。

a)时间-摩擦系数曲线b)平均摩擦系数曲线图3 MPE-2摩擦系数曲线Fig.3 Friction coefficient curve of MPE-2

综上, NPE-2基础油本身具有良好的润滑性能,CNPs-OA添加剂的加入仍能有效改善其减摩性能。当添加量为0.5%时,CNPs-OA的减摩效果最为明显;当添加剂加入量较大但仍保持在合理量时,CNPs-OA的减摩效果在较长时间的实验过程中才能显现出来。

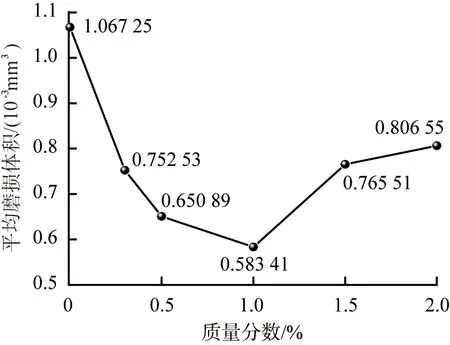

a)平均磨损体积曲线

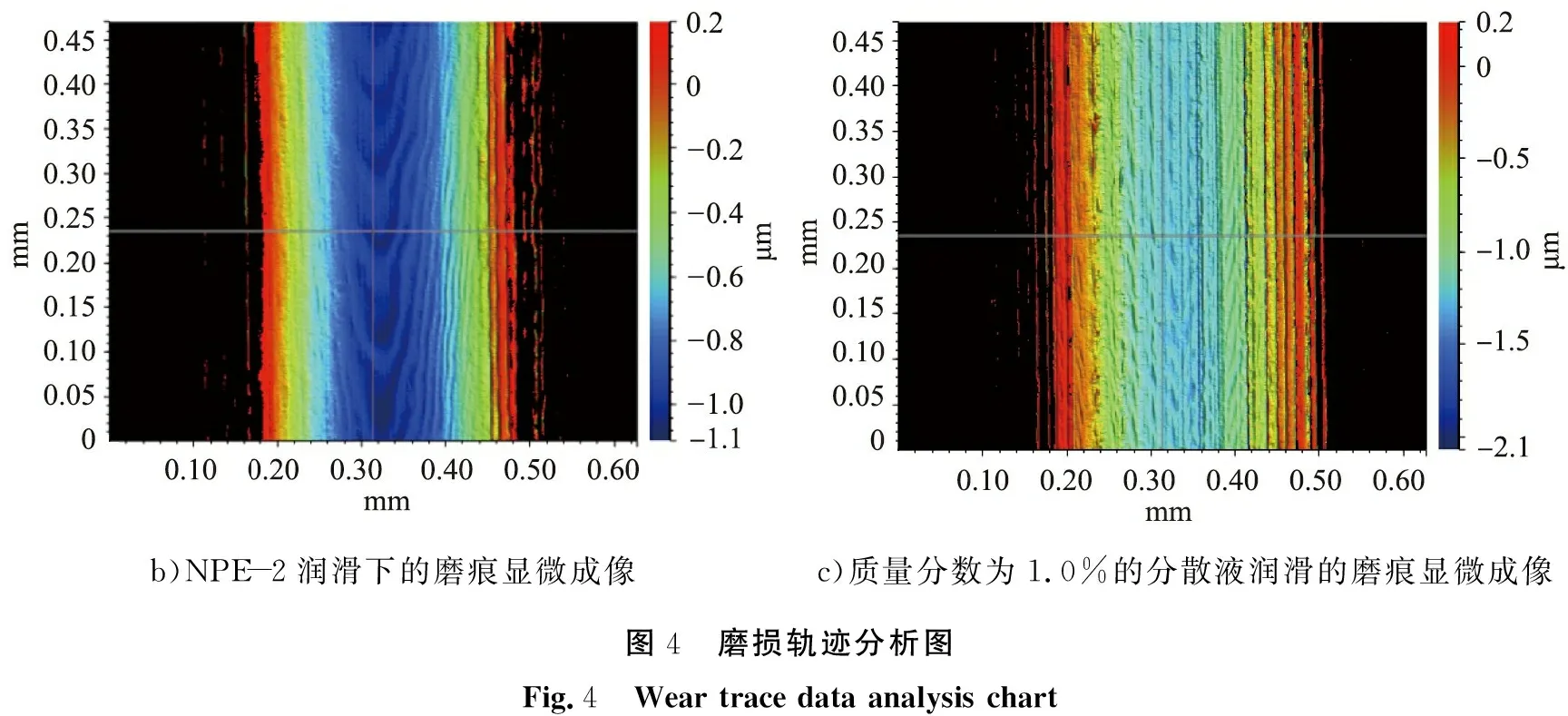

图4为磨损轨迹分析图。图4 a)给出了平均磨损体积随用量的变化曲线,图4 b)和4 c)为纯基础油NPE-2和添加量为1.0%的CNPs-OA-NPE-2分散液的磨痕三维光学显微镜成像。由图可以看出,平均磨损体积随添加量先减小后增大,当添加量为1.0%时,平均磨损体积减小幅度最大,减小了约45.3%;而添加量为0.5%时,平均磨损体积减小了39.0%略低于1.0%的分散液, 原因可能是CNPs-OA嵌入摩擦副表面形成自修复膜起到更好的修复效果所致。结合图3可以发现,CNPs-OA在有效改善基础油减摩性能的同时具有良好的抗磨性能。从图4 b)和4 c)2张图可以发现,CNPs-OA的加入使得磨痕由深变浅,这可能是因为CNPs-OA在摩擦副表面成膜起到的嵌入修复作用。

b)NPE-2润滑下的磨痕显微成像c)质量分数为1.0%的分散液润滑的磨痕显微成像图4 磨损轨迹分析图Fig.4 Wear trace data analysis chart

2.3 磨痕表面元素分析

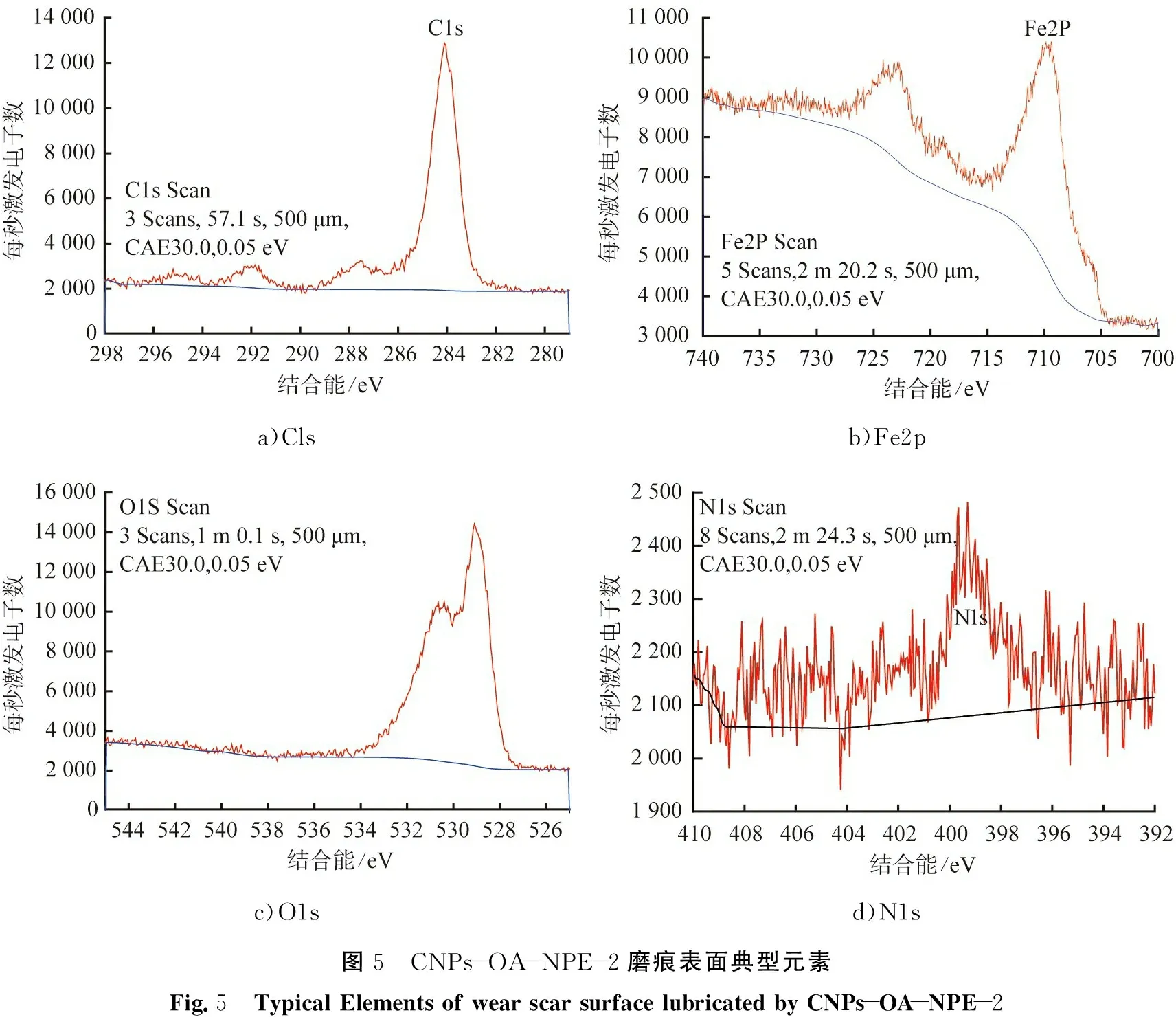

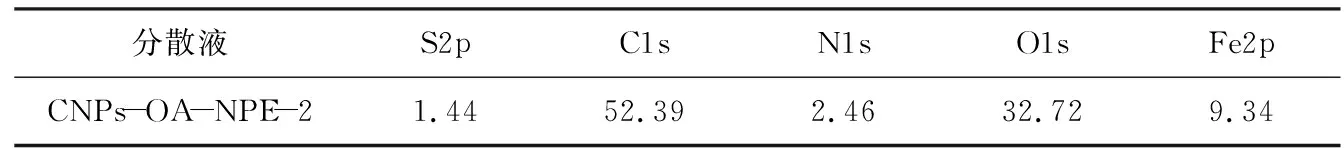

图5为添加量为0.5%的CNPs-OA-NPE-2润滑后磨痕表面上C、 O、 Fe、 N元素的XPS测试结果。表2为添加量为0.5%的CNPs-OA-NPE-2磨痕表面的XPS分析结果,表中列出了表面的元素组成。

a)Clsb)Fe2pc)O1sd)N1s图5 CNPs-OA-NPE-2磨痕表面典型元素Fig.5 Typical Elements of wear scar surface lubricated by CNPs-OA-NPE-2

表2 磨痕表面元素组成质量分数

结合文献[14,19]分析图5和表2,可以发现磨痕表面主要元素为C、 Fe、 O和N,说明在摩擦过程中碳核在摩擦表面形成了修复膜, CNPs-OA在摩擦副表面发生了某种化学反应,使得表面修饰基团在摩擦副表面形成了一层化学修复膜,二者的协同作用使得基础油的减摩抗磨性能得到了进一步提升。

3 结论

1)通过一步热解法,成功制备了油胺改性碳纳米颗粒CNPs-OA,其在NPE-2基础油中分散均匀稳定,油胺分子成功接枝在CNPs-OA表面使得碳纳米颗粒能够稳定分散在基础油中,解决了荧光碳纳米颗粒在基础油中分散稳定性差的问题。

2)CNPs-OA质量分数为0.5%时减摩效果最好,平均摩擦系数减小最明显,减小了11.4%,且平均磨损体积减小约39.0%。CNPs-OA质量分数为1.0%时,润滑油的抗磨性能最佳,平均磨损体积减小约45.3%,但摩擦系数出现较大波动。综合分析,质量分数为0.5%的CNPs-OA在基础油NPE-2中表现出更好的减摩抗磨效果。

3)CNPs-OA主要是通过嵌入或摩擦化学反应在摩擦表面形成协同保护膜,从而阻止了钢球与钢片的直接接触,起到减摩抗磨作用。