运行参数对双排料管下排气式旋风分离器的性能影响

孙思敏, 郭 帅, 王小芳, 朱治平

(1. 中国科学院工程热物理研究所, 北京100190; 2. 中国科学院大学工程科学学院, 北京100049)

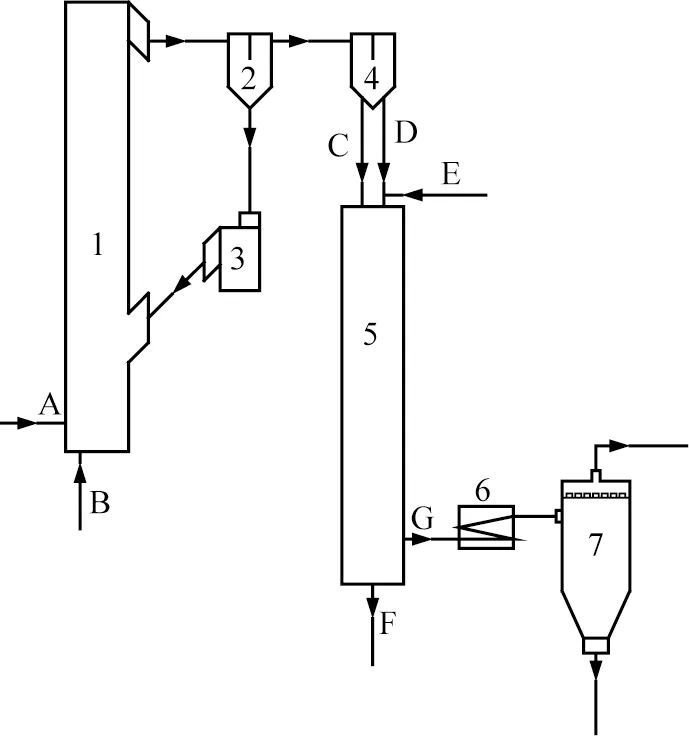

在中国科学院工程热物理研究所提出的循环流化床分级气化工艺[1]中, 煤气化过程被分级控制, 在2个气化单元中完成反应(工艺流程见图1)。 在固态排渣的温度条件以及有限的停留时间条件下, 如果进入二级气化单元的气固混合燃料与气化剂直接掺混反应, 其中的热煤气与气化剂优先均相燃烧, 消耗热煤气中的可燃气, 尤其是H2和CH4; 固体燃料与气化剂的反应比例降低, 从而影响系统的冷煤气效率及碳转化率。

A—煤; B—一次气化剂; C—高温煤气; D—高温固体半焦;E—二次气化剂; F—底渣; G—粗煤气; 1—一级气化炉炉膛;2—分离器; 3—返料器; 4—二级分离器; 5—二级气化炉炉膛;6—煤气冷却器;7—除尘器。图1 分级气化工艺流程图Fig.1 Staged gasification process flow chart

设置二级分离器后,可以实现一级气化单元循环床出口可燃气体和固体的有效分离。热煤气通过排气管单独进入下行床,排料管中浓缩了的固体燃料与气化剂优先充分混合,再经过喷嘴组织送入二级气化单元,促进了固体燃料的气化反应,同时抑制了可燃气体的燃烧反应,提高系统整体的碳转化率和冷煤气效率。

上述工艺中,二级分离器性能对整个工艺的实现以及系统气化性能有重要影响。

对于循环流化床分级气化工艺中的二级分离器,在性能方面,需要满足中试试验入口固气质量比为0.05~0.13、 进口气体速度为20~25 m/s的运行条件,对分离效率不做过分苛求;在结构方面,需要考虑系统布置的合理性。

下排气式旋风分离器作为一种排气管布置在分离器下部的分离器,具有体积小、结构布置灵活的特点,且本身相当于一个转弯烟道,有利于锅炉的整体设计布置[2]。对于分级气化工艺来说,不仅需要考虑二级旋风分离器的性能,更为重要的是其结构须适应系统布置要求。综上所述,下排气旋风分离器在该工艺中的应用具有优势。

压力损失和分离效率是旋风分离器的主要性能参数, 压力损失直接关系到能量消耗和风机的合理选择[3], 循环倍率则很大程度上靠分离效率保证, 但是, 在改善分离效率和压降过程中往往是矛盾的,即分离效率提高的同时往往会增大压力损失[4-6]。 在优化性能过程中需要综合考虑分离效率和压力损失两大指标, 尽可能提高分离效率的同时少增加压力损失。 许多学者对下排气旋风分离器基础结构进行了实验与模拟研究, 结果表明结构参数和运行参数对下排气式旋风分离器的分离性能有重要的影响[7-12]。

为了提高下排气分离器效率, 又出现了许多改进的结构, 如分离器进口改为渐缩型、 排气管位置下移并采用圆台入口, 分离器进口速度为22 m/s, 分离器效率为84.43%~85.54%, 除浓缩进口工况外分离器压力损失为2 kPa左右[13], 或者在排气管开槽加装灰粒收集装置[14], 这2种结构的压力损失均较大。 Oh等[15]研究了采用侧面引出排气管的旋风分离器, 所用物料粒径为0.02~1 000 μm, 结果表明, 分离效率最高可达99.7%; 当进口速度为11.7 m/s, 进口颗粒质量流速为2.01 g/s时, 分离器进口与排气管压降为100 Pa。 冷碧霞等[16]通过实验研究新型扩散式下排气分离器, 排气管布置在侧面并且其上装有下导流锥, 分离器进口气体速度为10~30 m/s, 含尘气流平均质量浓度为1 kg/m3, 对于平均粒径为30 μm的玻璃珠粉分离效率接近95%, 阻力损失最小为392 Pa, 分离效果显著。付晓庆等[17]在分离器进口设置稳流器,排气管设置旁路,将含尘气流再循环,通过延长含尘气流在分离器的停留时间来提高分离器的效率。

上述结构的下排气分离器是只有一个排灰口的不对称结构[18-20], 会造成流场的分布不对称, 影响颗粒的分离和捕集, 因此, 可能提高分离器效率能耗比的另一技术途径是通过结构的改进以强化气流旋转的稳定性与轴对称性。 对称结构可以减小旋转流的摆动幅度, 黄盛珠等[21]提出有2个对称的出灰口、 底锥斜面两侧内外对切的结构, 有利于装置的整体布置, 应用于入口气流粉尘颗粒质量浓度为0.8 kg/m3、d100约为120 μm、 入口速度16.3 m/s的某工程中,总分离效率大于97%,阻力损失412 Pa,具有低阻、高效的良好性能。郝晓文等[22]也对此种结构进行了数值模拟研究,结果表明,设计合理的分离器分离效率可达到90%以上,压力损失在1 000 Pa以下,并且发现方形切向入口的综合效果优于渐缩型切向入口。张立强等[23]对底锥斜面为两侧内外对切、有2个对称排灰口,分离器入口采用百叶窗式浓缩型入口结构的分离器进行模拟研究,结果表明,此种结构的分离器阻力增加很多。目前,关于排灰口对称的下排气旋风分离器大多为数值模拟研究,且国内外尚没有对双排料管-下排气旋风分离器进行试验研究的文献研究;同时,在热态试验中,2个落灰口对冲布置,避免了气流偏斜而使局部壁面超温甚至结焦,因此,有必要对其进行试验研究,掌握其运行特性,为分级气化二级旋风分离器布置方式的优化设计提供参考。

本文中主要通过冷态试验研究进口气体速度、入口固气质量比对下排气式旋风分离器的性能的影响,同时将分离器与喷嘴相结合,考察分离后的固体通过喷嘴进入二级气化单元时,喷嘴内环气体速度对分离器性能的影响,初步获得适用于分级气化工艺的二级分离器运行参数。

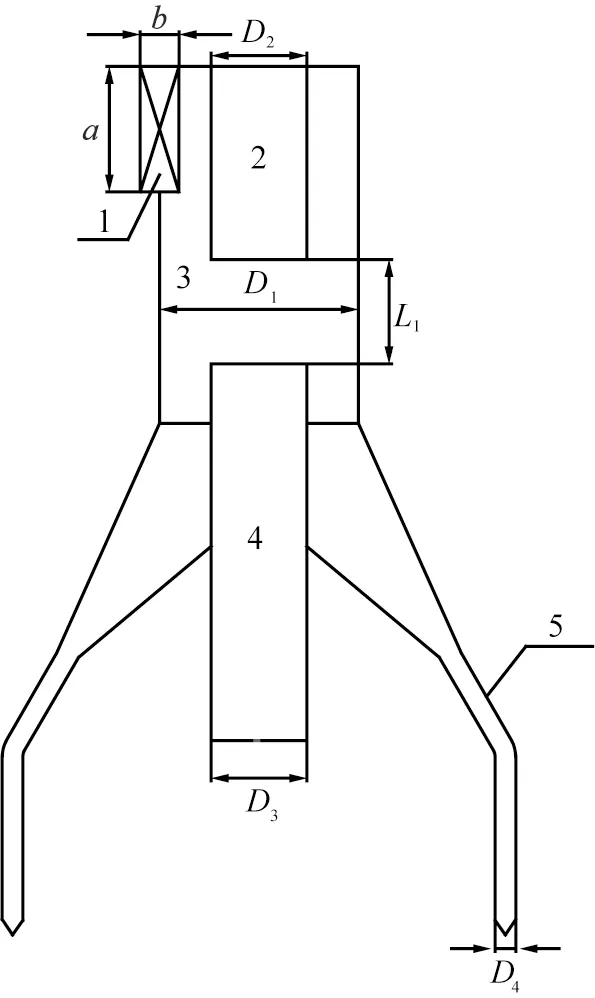

1—进气管;2—导流体;3—旋风筒;4—排气管; 5—排料管。图2 双排料管-下排气式旋风分离器结构简图Fig.2 Schematic diagram of uniflow cyclone

1 试验

1.1 分离系统

1.1.1 压力分布影响

分离器本体结构如图2所示,分离器结构尺寸见表1。由进气管、 导流体、 旋风筒、 排气管、 排料管组成。分离器上部采用亚克力材质,以便在试验中观察气固流动情况,下部锥段为碳钢结构。

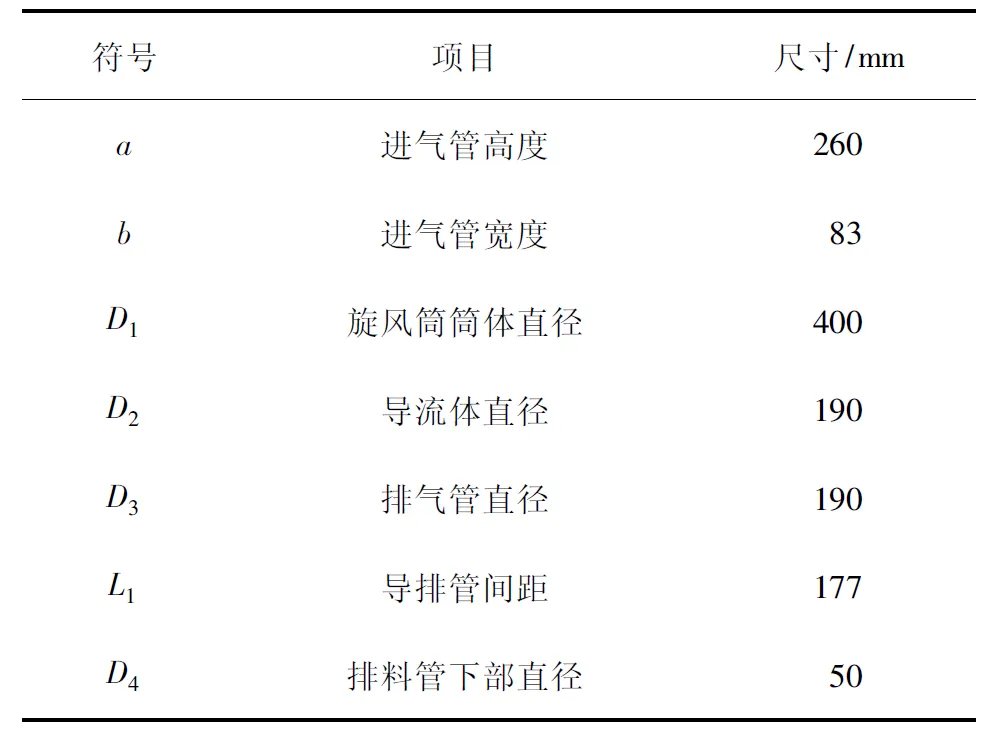

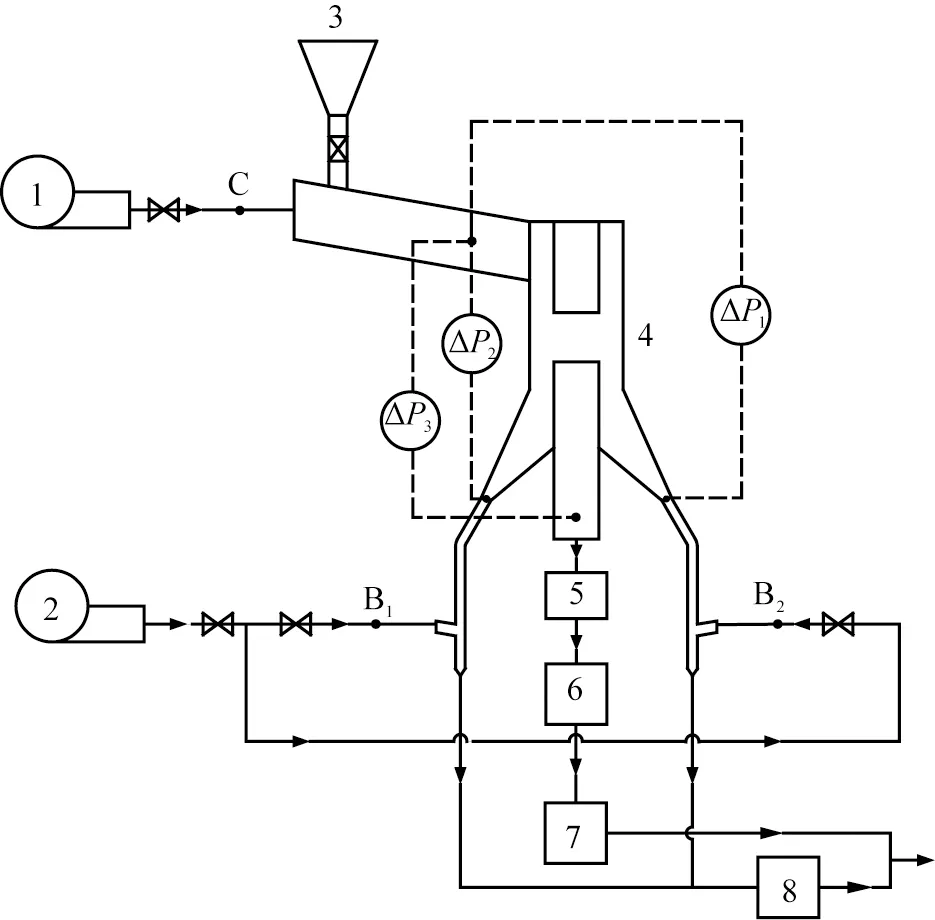

下排气式旋风分离器冷态试验台压力分布试验系统如图3所示。 主要由供风系统、 试验台本体、 给料系统、 尾部管道、 布袋除尘器和测控系统组成。

供风包括分离器进口风和通过喷嘴进入炉膛的空气,风机1通过变频控制分离器进口风量,风机2通过变频控制通过喷嘴喷入炉膛的空气量。试验台本体由双排料管-下排气式旋风分离器、 喷嘴、 炉膛构成,旋风分离器4的排气管与炉膛5顶部连通,2个排料管分别通过喷嘴与炉膛相连通,喷嘴分为内环通道和外环通道,内环通道介质为来自分离器的固体物料、气体以及部分空气,外环通道介质为空气。炉膛直径为600 mm,高度为1 300 mm。

表1 分离器本体结构Tab.1 Separator structure size

试验过程中, 来自风机1的空气携带给料装置3中的石英砂进入旋风分离器4, 石英砂通过给料阀控制流量。空气和固体混合后切向进入旋风分离器筒体中, 切向进入的空气裹挟着固体在导流体和筒体的作用下螺旋向下, 被分离器分离的大部分颗粒及少量气体通过两侧排料管, 经喷嘴的内环通道与部分空气混合进入炉膛5; 气体及少量未被分离的固体物料从顶部进入炉膛, 其余空气经喷嘴外环通道进入炉膛; 气固混合物经集料斗6、 布袋除尘器7除尘后, 排到大气中。 试验系统中共有8个压力测点, 5个流量测点, 通过测量控制系统进行在线测量。

1、 2—罗茨风机; 3—给料装置; 4—双排料管-下排气式旋风分离器; 5—气化炉炉膛; 6—集料斗; 7—布袋除尘器; A1、 A2—喷嘴外环气体压力测点; B1、 B2—喷嘴内环气体压力测点; C—分离器入口气体压力测点;ΔP1、 ΔP2—分离器进口-排料管压力损失;ΔP3—分离器进口-排气管压力损失。图3 下排气式旋风分离器压力分布试验系统图Fig.3 System diagram of pressure distribution test bench of uniflow cyclone

1.1.2 分离效率、漏气率影响

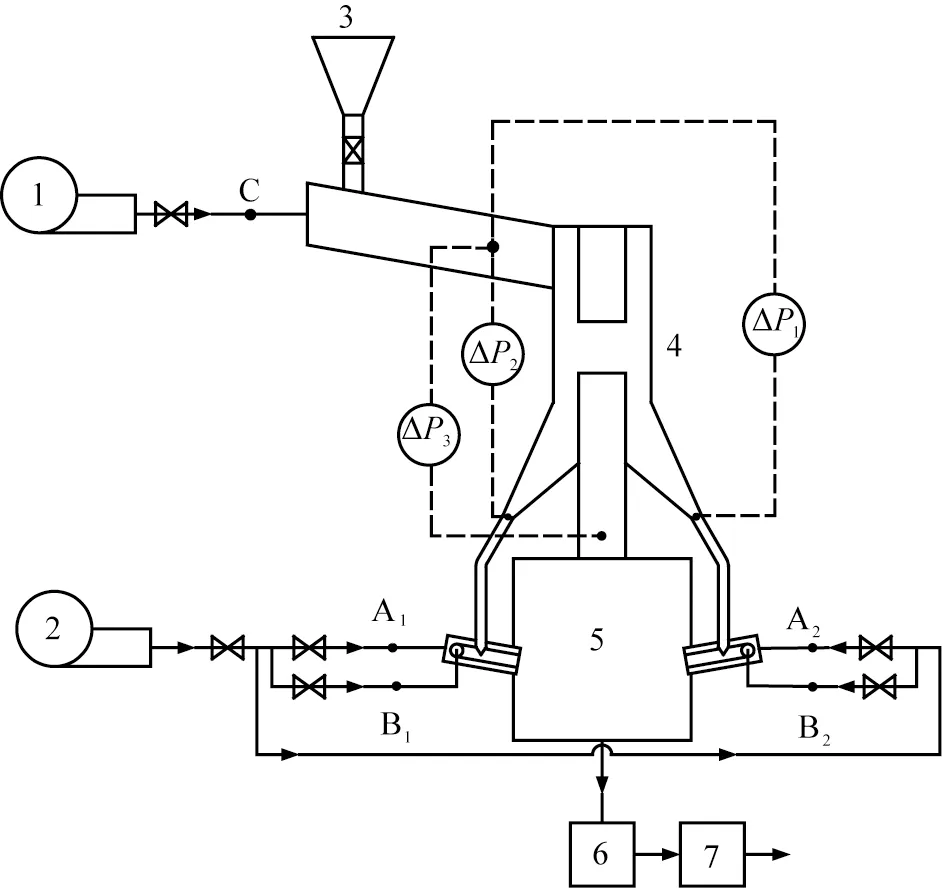

分离效率及漏气率试验流程图见图4。

1、 2—罗茨风机; 3—给料装置; 4—双排料管-下排气式旋风分离器;5—气化炉炉膛; 6—集料斗; 7、 8—布袋除尘器; B1、 B2—喷嘴内环气体压力测点; C—分离器入口气体压力测点。图4 分离效率及漏气率试验流程图Fig.4 Flow chart of separation efficiency and air leak rate test

旋风分离器入口空气流量为QC,通过喷嘴内环空气流量为QB1、QB2,给料装置固定给料量为Wi。气体及未被分离的颗粒经炉膛5、 集料斗6、 布袋除尘器7,排到尾部烟道,进而排到大气中;两侧排料管的固体物料与喷嘴内环空气混合后进入较大的布袋除尘器8,通过布袋除尘器的流量为QO。试验结束后,采用压缩空气对布袋除尘器进行反吹,收集分离后的颗粒并称重,质量为Wo。试验系统中有7个压力测点,试验过程中,布袋除尘器压力损失接近于0;有4个流量测点,分别为分离器入口气体流量QC、 2个喷嘴内环气体流量QB1、QB2、 布袋除尘器出口流量(两排料管出口气体流量之和)QO。

分离效率

η=Wo/Wi×100%,

(1)

分离器漏气率

δ=(Qo-QB1-QB2)/QC×100%,

(2)

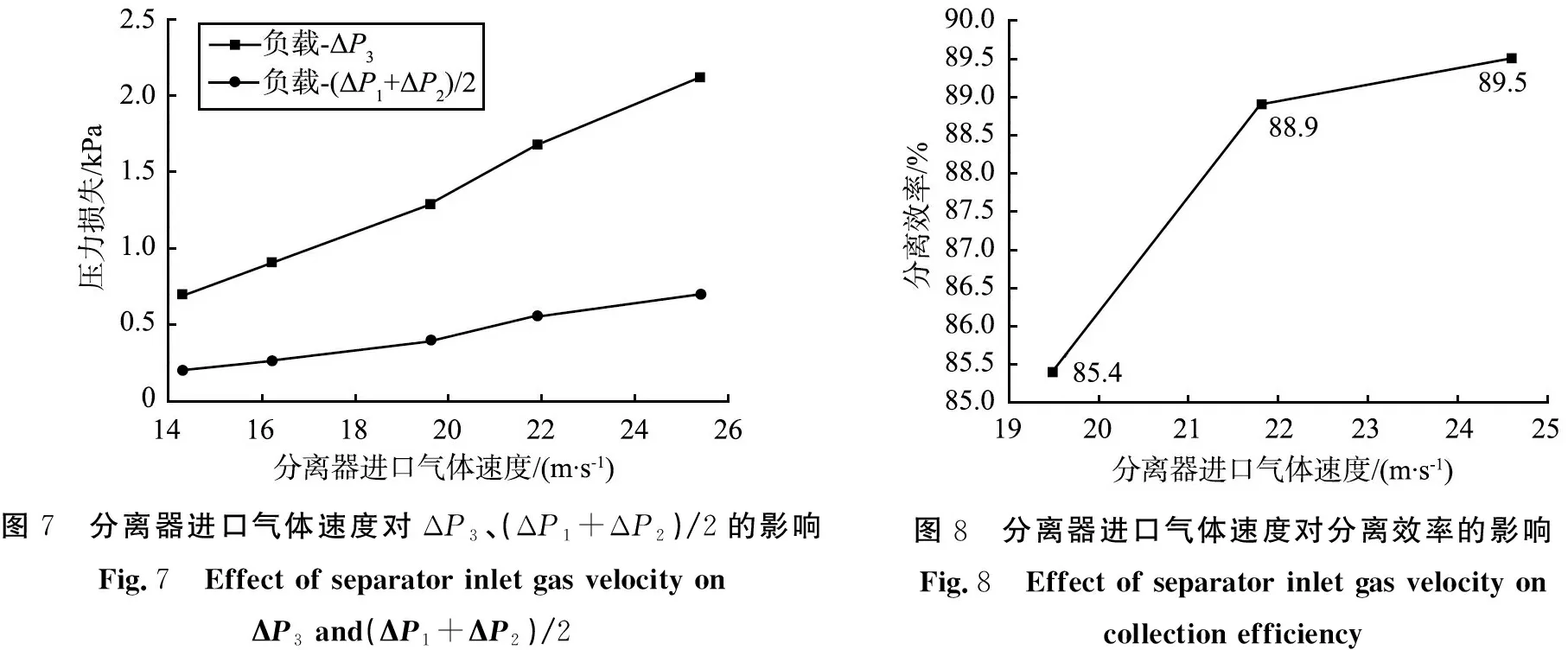

式中各物理量符号、单位、含义见表2。

表2 各物理量符号、单位、含义

1.2 物料

试验所用物料为石英砂(河北省灵寿县金岸矿产品加工厂),d10为6 μm,中位粒径d50为47 μm,d90为226μm。

1.3 方法

本试验中需要改变的变量有3个:分离器进口气体速度vc(14.4~25.4 m/s),入口固、气质量比ω(0.03~0.13),内环通道空气速度vb(8.3~19.9 m/s)。

以考察分离器入口固气质量比对性能的影响研究工况为例,首先向料斗中加入试验所需的石英砂,开启并调节风机,使流量达到工况所需值,待系统稳定运行3 min后采集数据,作为空白对比工况;开启给料机,调至所需给料频率,待系统稳定3 min后,记录压力、压差、流量等数据,作为负载试验工况。结束后依次关闭给料机与风机。

试验通过设定风机1的频率调节风量,来改变旋风分离器进口风速;通过调节给料机频率来改变一定时间内加入分离器的固体颗粒量;通过调节风机2的频率调节风量,来改变喷嘴内环通道风量。

2 结果与分析

2.1 进口气体速度对分离性能的影响

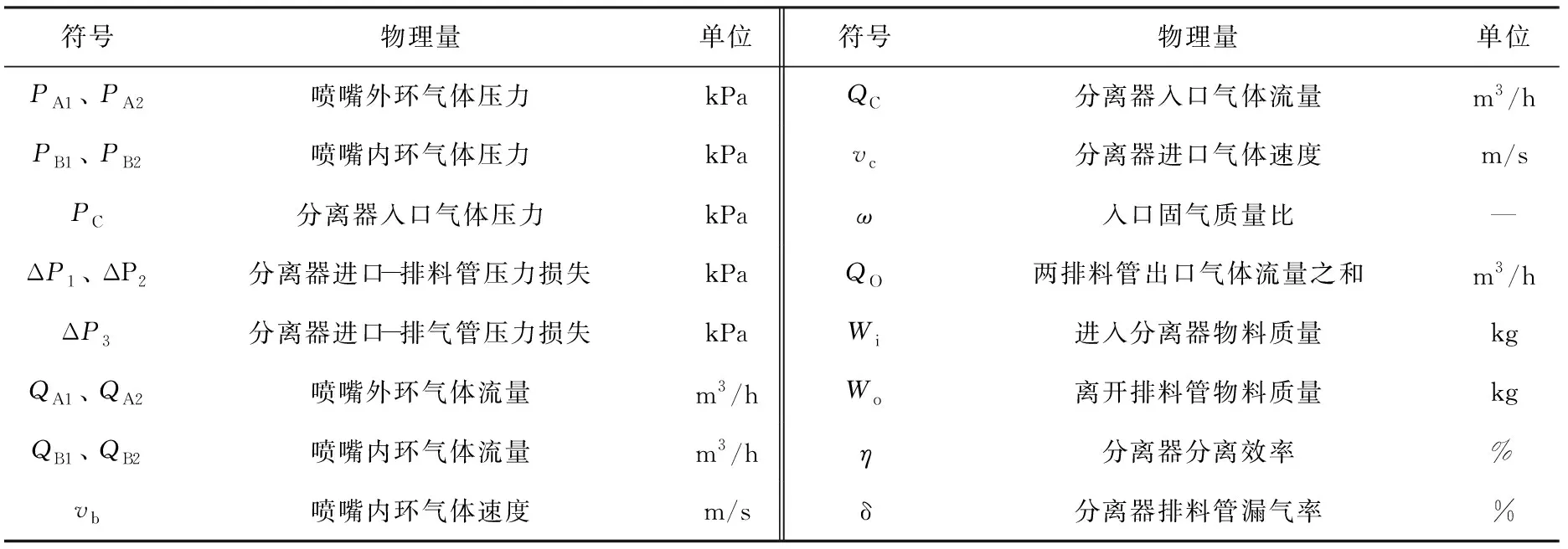

图5为喷嘴内环气体速度vb为14.0 m/s条件下, ΔP1、 ΔP2、 ΔP3与分离器进口气体速度vc的关系曲线, 从图中可以看出,vc对ΔP1、ΔP2、ΔP3均影响显著, 在本试验的运行范围内, 分离器压力损失随着进口气体速度的提高而增大, 纯气流条件下的空载与含尘气流条件下的负载趋势相同。 负载工况下, 当vc从14.4 m/s增大到25.4 m/s时, ΔP3从0.70 kPa增大到2.12 kPa,增长了66.98%,近似呈线性增加。分离器进口风速的提高,使得含尘气流的湍流强度增加,减弱了颗粒的团聚性能,因而增加了旋风分离器的运行阻力。同时,ΔP1由0.19 kPa增大至0.63 kPa,ΔP2由0.22 kPa增大至0.77 kPa,两者变化趋势相同,但数值存在偏差,表明分离器切向进口形成的气流旋转,使得分离器内含尘气体的流场,在2个排料管中存在一定的非对称现象。

由图5可知,旋风分离器空载阻力损失大于负载阻力损失,对于分离器进口-排料管压力损失尤为明显。负载工况下ΔP1、 ΔP2约为空载ΔP1、 ΔP2的51%~59%。一方面,颗粒的存在增加了分离器内气流与壁面的摩擦压力损失,但另一方面,湍流脉动中的高频部分减少,低频部分增加,从而使得湍流耗散减少[24],减小了阻力损失,其中旋流强度减小从而阻力损失减小占主导地位,因此,颗粒相的加入减小了分离器的整体阻力损失[25]。

图6为喷嘴内环气体速度vb为14.0 m/s的条件下,分离器漏气率δ与进口气体速度vc的关系曲线。由图可以看出,空载与负载趋势相同,漏气率均随着vc的增加而增加。对于负载工况,当分离器进口速度从19.5 m/s增大至25.4 m/s时,漏气率从3.10%增大至6.27%,增长幅度为3.17%。将相同工况的ΔP1、 ΔP2求平均值,得到分离器进口-排料管平均压力损失。

图5 分离器进口气体速度vc对压力分布的影响Fig.5 Effect of separator inlet gas velocity on pressure distribution图6 分离器进口气体速度对漏气率的影响Fig.6 Effect of separator inlet gas velocity on leak rate

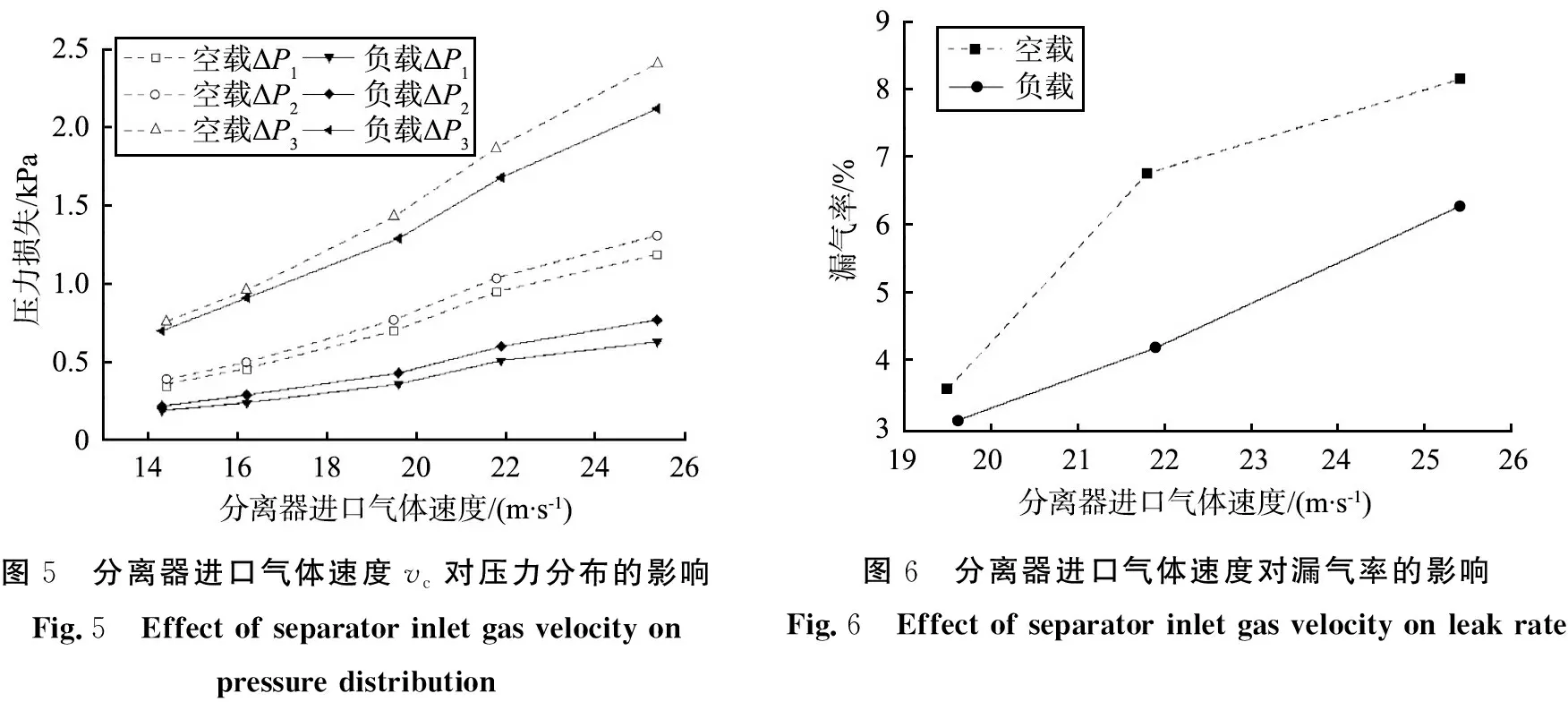

图7为分离器进口气体速度对ΔP3、(ΔP1+ΔP2)/2的影响。由图可以看出,进口-排气管压力损失ΔP3相对较大,比(ΔP1+ΔP2)/2高0.50~1.42 kPa。 随着vc的增大,ΔP3的升高幅度明显大于ΔP1、 ΔP2, ΔP3与(ΔP1+ΔP2)/2的差值逐渐增加,从而使得通过排料管的空气量增加,分离器漏气率逐渐增大。

图8为喷嘴内环气体速度vb为14.0 m/s的条件下,分离效率η与进口气体速度vc的关系曲线。分离器进口气体速度对分离效率的影响显著,当vc从19.5 m/s增大至25.4 m/s时,空气裹挟颗粒旋转强度增大,颗粒离心力增大,η从85.4%增大到89.5%。

图7 分离器进口气体速度对ΔP3、(ΔP1+ΔP2)/2的影响Fig.7 Effect of separator inlet gas velocity on ΔP3 and(ΔP1+ΔP2)/2图8 分离器进口气体速度对分离效率的影响Fig.8 Effect of separator inlet gas velocity on collection efficiency

图9 入口固气质量比对压力分布的影响Fig.9 Effect of inlet solid-gas mass ratio onpressure distribution

2.2 入口固气质量比对分离器压力损失的影响

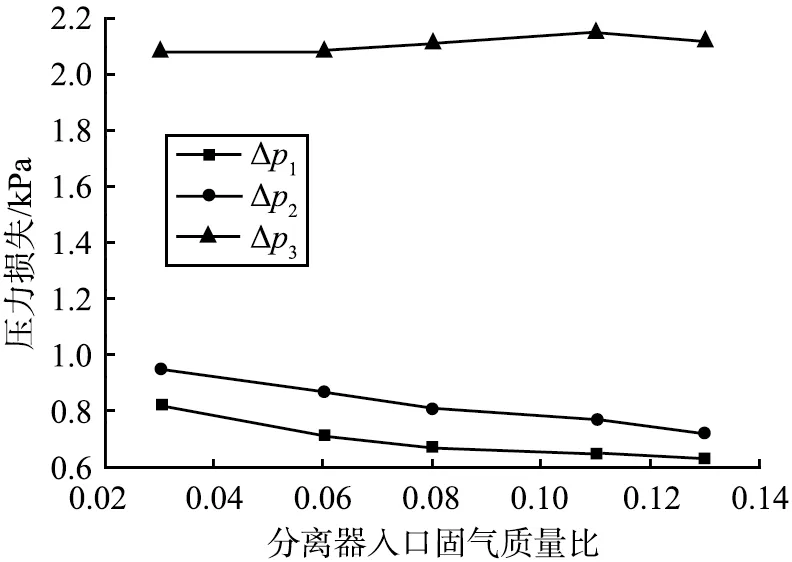

本试验中最大入口固气质量比为0.13,属于低入口比值[24]。图9为分离器压力分布随入口固、气质量比ω的变化规律,在低比值范围内,ΔP3在2.08~2.15 kPa范围内微小地波动,ΔP1、 ΔP2随ω的增大而显著减小。颗粒质量浓度越大,一方面,气体与气体、气体与壁面的摩擦越大,旋转气流内的颗粒使气流的切向速度减小,离心力减小,ΔP1、 ΔP2减小。 同时,ω的增加有利于2个排料管中颗粒的凝聚和团聚性能提高, 从而有利于小颗粒聚集成大颗粒和大颗粒对小颗粒的夹带。 另一方面, 由于气固两相混合物密度增大, 增加了进出口的局部流动损失。

综合上述2种因素,由于本试验的颗粒相浓度相对较低,局部流动损失带来的能量耗散增幅小于离心力减小带来的ΔP1、ΔP2减小幅度,使得ΔP1、ΔP2随ω的增加而减小。

由图9可知,在入口固、气质量比为0.08附近有一转折点。当ω从0.03增加到0.08,ΔP1、 ΔP2分别减小了0.15、0.14 kPa;当ω从0.08增加到0.13, ΔP1、 ΔP2随着ω的增加而减小的幅度有所减小,分别减小了0.04、 0.09 kPa。这是因为在气固分离中,大颗粒的分离受离心力的影响较大,团聚作用对小颗粒的分离有重要作用,分离器的压损同时受这2个因素控制。随着颗粒相浓度的增大,颗粒间的团聚性能增加主要使小颗粒的分离机会增加,离心力的减小对大颗粒分离逐渐产生不利影响,因此大颗粒的粒级效率虽然随入口固气质量比的增加而增加,但提高的幅度减小,分离器入口固气质量比越高,现象越明显。

2.3 喷嘴内环气体速度对分离性能的影响

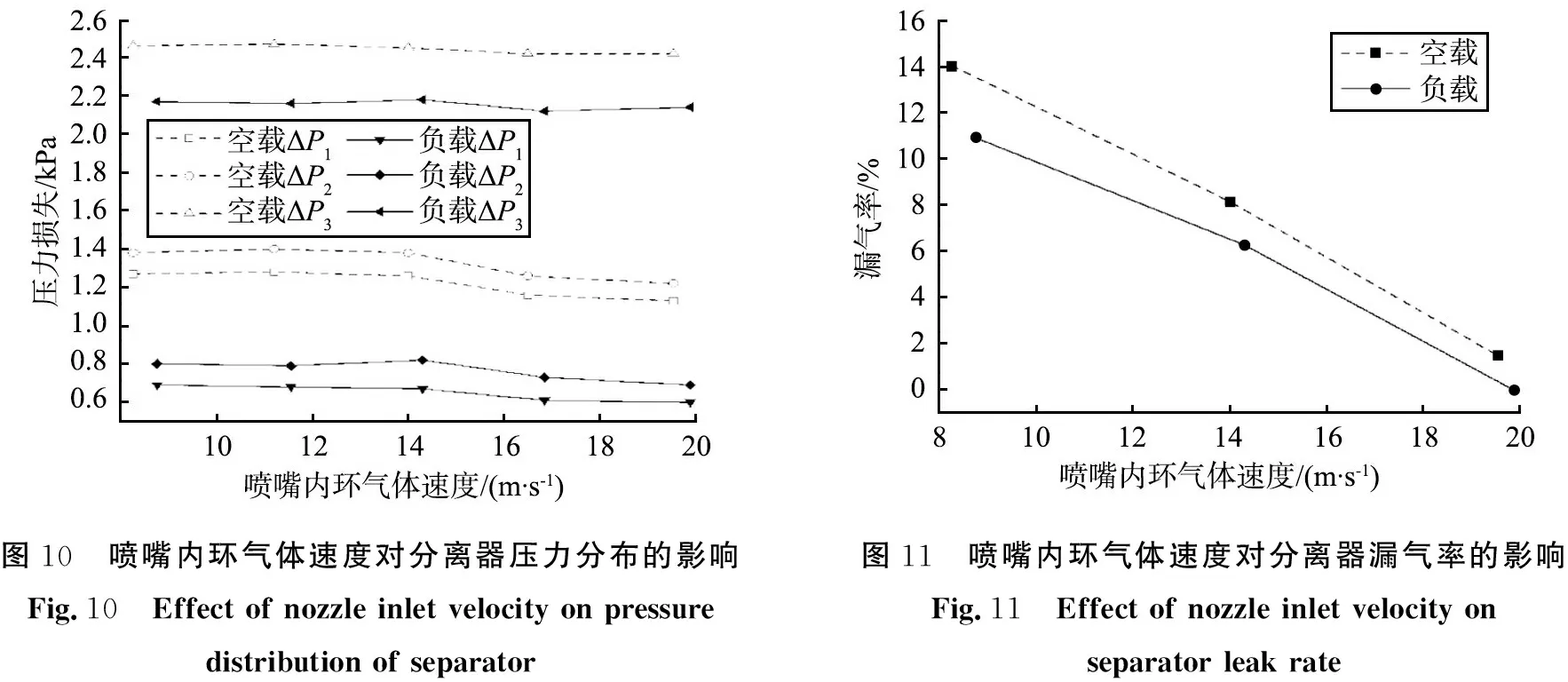

图10为分离器进口气体速度vc为25.4m/s,入口固气质量比ω分别为0和0.11条件下,喷嘴内环气体速度vb对分离器压力分布的影响。由图可知,随着vb的增加,ΔP1、ΔP2均呈现先保持基本不变,之后缓慢降低的趋势,分界点大约在vb为14.0 m/s时;ΔP3的变化幅度相对较小。

图11为分离器进口气体速度vc为24.5 m/s, 入口固、 气质量比ω为0和0.11条件下, 喷嘴内环气体速度vb对分离器漏气率δ的影响。 在vb为8.2~14.0 m/s的条件下, 无论空床还是负载工况,δ均随vb的增加而大幅度减小。

图10 喷嘴内环气体速度对分离器压力分布的影响Fig.10 Effect of nozzle inlet velocity on pressure distribution of separator图11 喷嘴内环气体速度对分离器漏气率的影响Fig.11 Effect of nozzle inlet velocity on separator leak rate

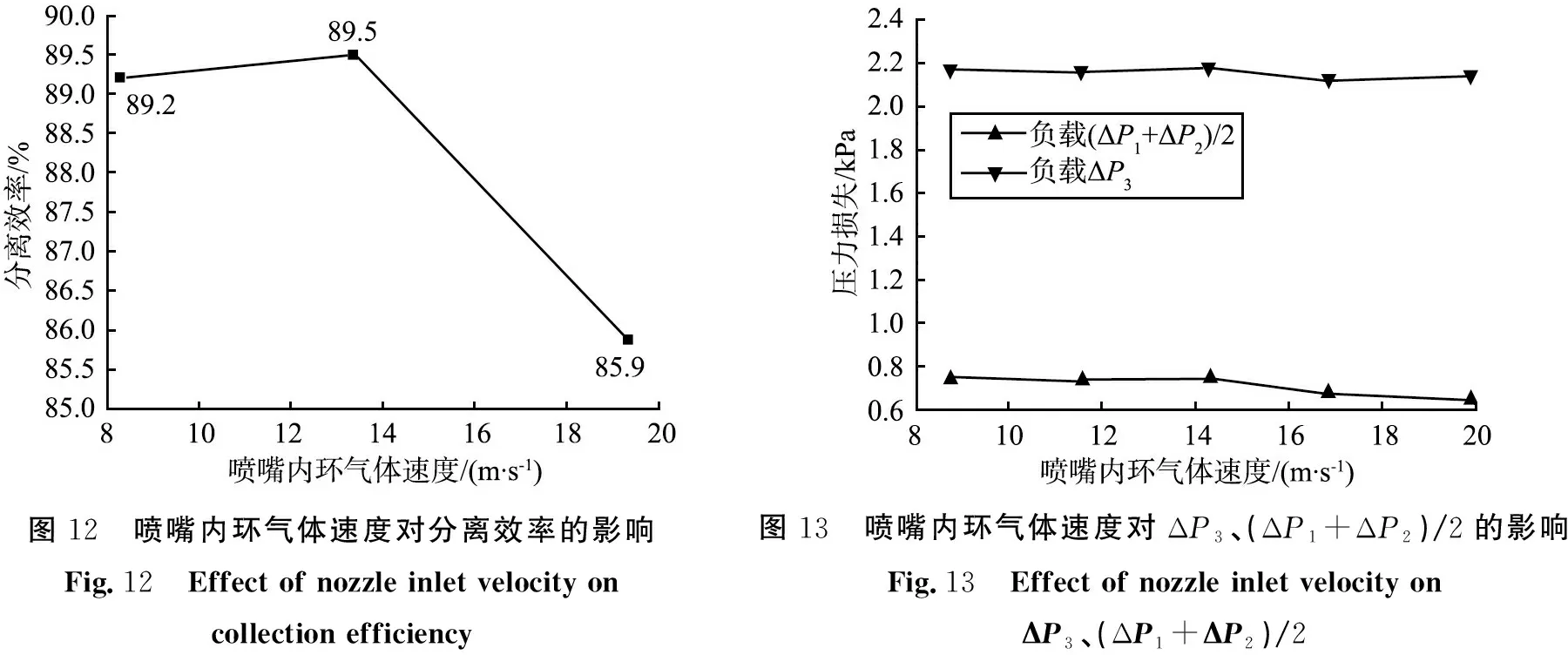

图12为喷嘴内环气体速度对分离效率的影响图。由图可以看出,在vb较小时,分离效率η缓慢增加,在vb较大时,η则迅速减小,存在一最大值89.5%。当vb为19.9 m/s时,对于负载工况,δ变为-0.05%,η降至85.9%。

图13为vb对ΔP3、(ΔP1+ΔP2)/2的影响。由图可知,当vb大于14.0 m/s时,ΔP3与(ΔP1+ΔP2)/2的差值逐渐增大,由于分离器进口压力、ΔP3随着喷嘴内环速度的变化均为微小波动,由此表明,当vb过大时,会使得内环气体反窜到排料管中,形成大尺度涡流,破坏分离器原有的气固流场,后通过排气管排出,将已分离的颗粒重新带走,出现二次夹带,颗粒的沉降受到阻碍,对颗粒分离影响不利,使得η大幅度减小,并且出现δ为负值的现象。

图12 喷嘴内环气体速度对分离效率的影响Fig.12 Effect of nozzle inlet velocity on collection efficiency图13 喷嘴内环气体速度对ΔP3、(ΔP1+ΔP2)/2的影响Fig.13 Effect of nozzle inlet velocity on ΔP3、(ΔP1+ΔP2)/2

3 结论

1)vc对分离器性能有较大影响。 随着vc从14.4 m/s增大到25.4 m/s时, ΔP3从0.70 kPa增大至2.12 kPa, 且ΔP3的升高幅度明显大于ΔP1、 ΔP2,δ逐渐增大; 当vc从19.5 m/s增大至25.4 m/s时,η从85.4%增大到89.5%,δ从3.10%增至6.27%。

2)颗粒相的存在导致了分离器的整体压降减小。当ω从0.03增大到0.13时,ΔP1、 ΔP2显著减小,但在ω>0.08后,降低的幅度明显减小。

3)vb过大将破坏分离器原有的气固流动特性。vc和ω在设定工况下, 随着vb从8.2 m/s增大到14.0 m/s,δ大幅度减小,η逐渐增大; 当vb达到19.9 m/s时, 内环气体反窜到排料管中,δ变为-0.05%,η降至85.9%。