拼接镜片支撑结构设计及分析*

孙楠楠,袁梓阳

(合肥工业大学 仪器科学与光电工程学院,安徽 合肥 230009)

0 引 言

随着自主动光学技术的提出,大口径望远镜的生产与制造应运而生,因此也要求拼接镜片支撑结构必须能够同时实现以下3个功能:支撑、定位和镜片姿态主动调整。出于这些设计目的,拼接镜片支撑结构的方式也多种多样[1],主要包括静定支撑结构[2]、六角架式结构[3]和蜂窝三明治支撑结构。各结构详述如下:

(1)静定支撑结构,即采用分散的支撑点承担镜片的质量,由可移动框架、顶部支撑架、桁架、底端三角架组成。纵向上顶部支撑架承担支撑板质量,横向上将每个支持架连接两个可移动框架,三角架底端以6个桁架相连,6个桁架底部与最底部一块三角板相连,支撑可移动子镜组件能够实现镜片平移、扭摆、俯仰3个自由度的调整。使用静定支撑机构设计方法确保了整个机构的刚度,也实现了承接镜体的平移和倾斜运动;

(2)六角架式支撑结构由固定大三脚架和3个可移动小三角架组成。三角桁架与可移动三角板上的6个促动器,可以共同限制结构的6个自由度;

(3)蜂窝三明治型支撑结构主要由C型结构件、K型结构、三脚架式结构、四脚架式结构组成,其上端采用的是二级桁架结构。该设计方法融合了静态支撑方式与硬点支撑方式。该支撑方式减小了整个装置所受外界环境的影响,提高了镜片成像精度。

在原有设计原则的基础上,上述结构不断地被加入新的设计思想,使得镜片支撑结构的稳定性、可调整精度有所提高,外观更加的美观;并且已经在凯克望远镜、欧洲极大望远镜、詹姆斯·韦伯望远镜中得以应用。

但是还是有部分主动光学拼接镜片的支撑结构存在调整精度不高、稳定性较差、镜片姿态定位不准确的问题。

针对这一问题,本文提出一种三点多自由度耦合机构,并通过仿真实验来验证该机构的可行性。

1 镜片支撑结构设计

机械元件常见接触方式为一点接触、两点接触、三点接触。

运动耦合采用的接触方式为两点接触。

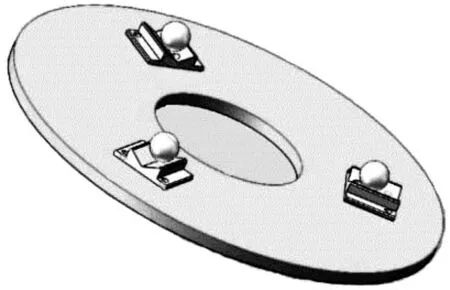

3个精密球与V型槽点接触如图1所示。

图1 3个精密球与V型槽点接触示意图

图1中,精密球与V型槽的点接触高副支撑方式提高了机械装置的精确度,减少了低副接触的位移误差,精确实现在刚体接触位置处,约束6个自由度[4]。其中,核心装置是由3个精密球组成,3个精密球以等边三角形图案与另外1个机器或者零件进行连接;球的表面与配合元件V形槽的表面相切接触,此时所有球与其他元件的接触方式采用点接触[5]。

理想情况下,耦合球表面与V型槽的表面并无接触摩擦力,但在实际情况下,根据精密球所受预载力的大小,精密球相对于V型槽会存在相对运动,位置也会发生微小变化,该种现象称为滞后[6],滞后的程度与设计装置所受到的热膨胀力有关。

为了减少这种现象,本文设计结构在精密球的下表面采用转接件实现对精密球的支撑,对精密球进行位置固定;镜片支撑板采用销钉定位和螺纹紧固,精密球与转接件的内表面相切,精密球支撑转接件的内部为平滑曲面,两点接触。对于人工操作调整,当给予导轨滑块螺旋传动力矩时,能够实现精密球沿竖直方向上控制镜片支撑板的变位,达到改变镜片的相对位置的目的。

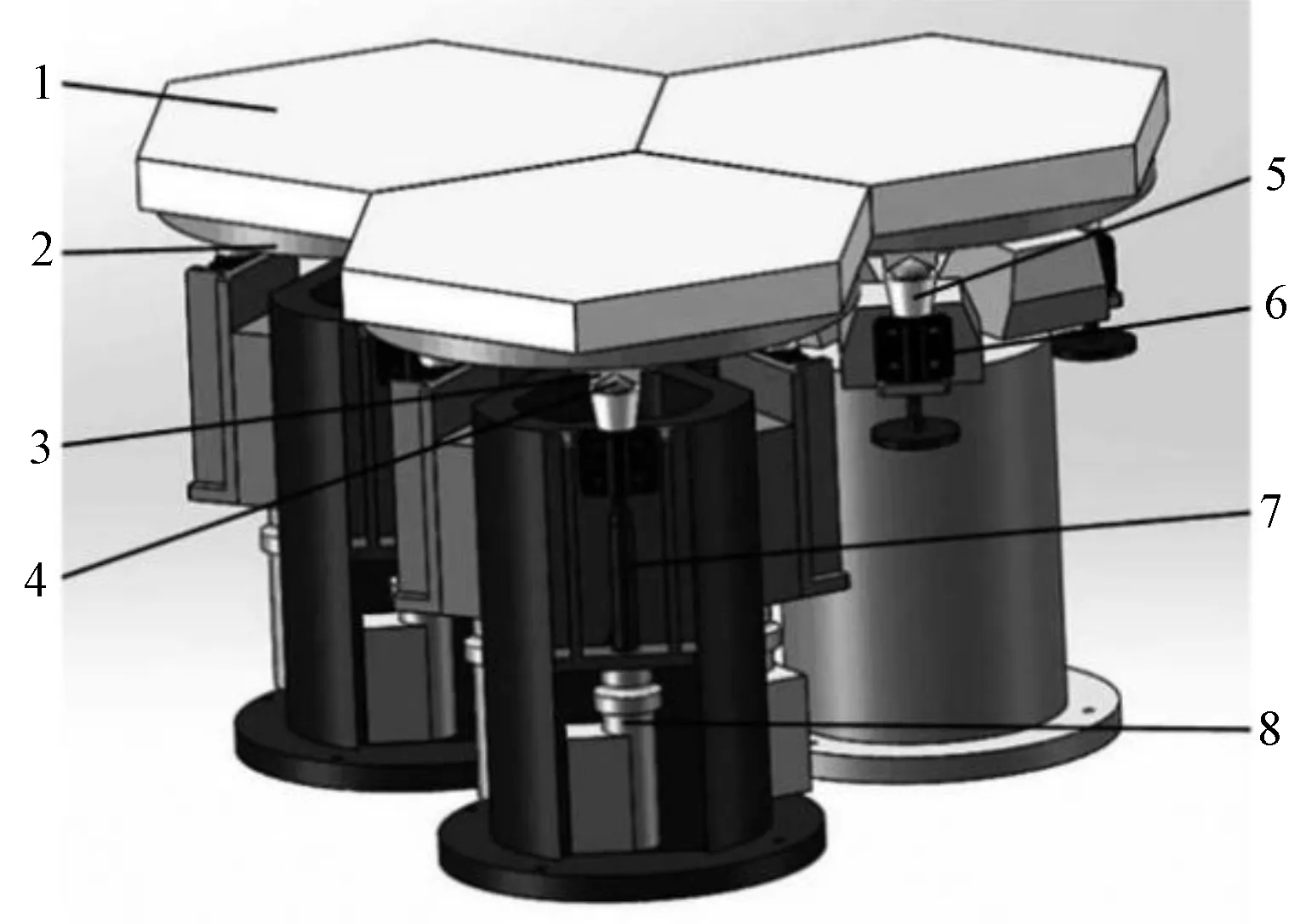

拼接镜片支撑结构如图2所示。

图2 拼接镜片支撑结构图 1-拼接镜片;2-镜片支撑板;3-V型槽;4-精密球;5-精密球支撑件;6-滑动单元滑块;7-压电陶瓷促动器;8-精密平移台

图2中,在操作镜片变位方面,本文采用两级微位移平台调整结构,直流电机驱动平移台实现第一级的微米级的位移粗调整,压电陶瓷促动器实现纳米级的精调整。

2 运动耦合结构理论基础

机械运动学中,空间中的任何物体都具备6个自由度,本文设计应考虑限制自由度,进行拼接镜片的定位,即不仅要实现支撑反射镜片的面形稳定,还要保证反射镜片的位置和角度姿态稳定。静态时,在维持拼接反射镜镜片稳定的情况下,还要规定机构不能出现欠约束和过约束。欠约束时,机构的稳定性不好;过定义约束时,镜片姿态则不可以实时调节,同时,过定义约束也会引起机构零件表面的应力损坏和疲劳寿命。

利用自由度计算公式可以计算出本文设计机构自由度为4,对于拼接镜片的精确定位是实现支撑的重要前提。未过定义约束也是反射镜片可以实现位姿调整(位移和角度的变化)的关键。

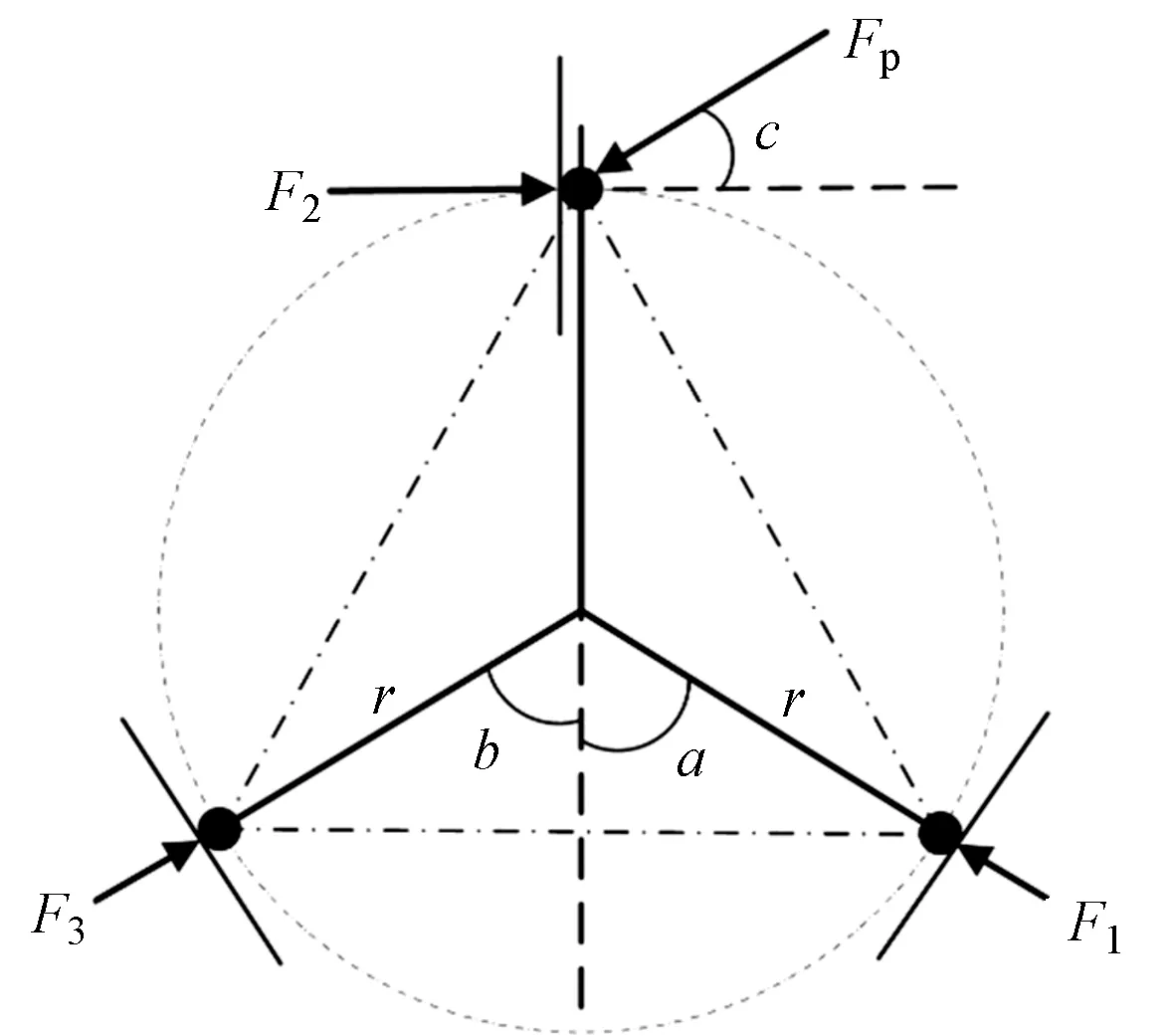

当精密球的球心与V型槽的中心线处于同一个竖直平面时,其与V形槽的耦合结构具有最大的稳定性,耦合平面形状为等边三角形,中心平分线平分3个内角。将等边三角形耦合3个精密球视为整体,3个精密球以等边三角形图案的分布位置作为定位,精密球与等边三角形的中心距离设为r,与各自连接中心线相连,即偏离坐标轴所成的角度为60°,标记为a,b;当镜面支撑板之下的V形槽与精密球表面相切时,结构将引入平面预载力,设为Fp,其与坐标轴x轴所成的角度设为c,静态作用下,结构不会再受到各种外加力矩预载,当耦合结构处于动态作用下时,将会引入沿z方向的预载,并有沿x轴、y轴、z轴方向上的力矩。

运动耦合结构所受预载如图3所示。

图3中,z轴方向的预载示意较为复杂;并假设外界干扰预载为Dx,Dy,Dz,DMx,DMy,DMz。

图3 运动耦合结构所受预载示意图

并且,图3中只显示了静态作用下的面内预载。

结构面内预载计算如下式所示:

(1)

即:

(2)

由理论公式可知:

(1)静态作用下时,外界干扰为0,D=0,Dx=Dy=Dz=DMx=DMy=DMz,Fz2=Fz3=0。则F1、F2、F3各力相互平衡;

(2)动态作用下时,各预加载荷与外界干扰载荷相互作用,相互平衡,使得整个结构在外力作用下能够实现镜片同等效果变位,保持了装置自动向心。

3 实验及结果分析

由于大理石材质具有良好的抗压强度,热稳定性较好,加工成本简单,本文设计的结构底座的材质选择大理石;镜片支撑板与V型槽需要避免绝大多数金属和合金的体积受热膨胀或者冷却时体积收缩的缺陷,故笔者选择其材质为殷钢。殷钢在磁性温度即居里点附近热膨胀系数显著减小,出现所谓的反常热膨胀现象,其膨胀系数极低。

笔者利用有限元分析软件从热稳定性、热膨胀性、变化位移、自向心等方面对该结构的动态特性进行了模拟分析。在规定载荷下,进行了热应力分析、强度校核,对仿真数值进行了分析,分析结构外加预载使其产生的疲劳损坏情况[7]。

其中,大理石材料性能为密度2 800 kg/m3,导热系数为1 w/mk,泊松比0.3,弹性模量为55 E/GPa;殷钢材料性能密度为8.1 g/cm3,导热系数为11 w/mk,泊松比为0.3,弹性模量为173 E/GPa。

拼接镜片支撑机构应用于室外时,需要考虑环境温度的变化对于机构的影响,当环境温度由253.15 K向323.15 K变化时,固体材料温度也会上升,结构体积也会增加,引发热膨胀现象。精密球的热膨胀现象会引起滞后,带来镜片支撑板的系统误差。因此,需要对结构受热发生的体积改变,所造成的精密球位移进行分析。在仿真过程中,以弹簧波片代替压电陶瓷促动器进行结构仿真实验。

根据预载压电陶瓷促动器相关参数,微调促动器最大力矩为0.35 N·M。设定仿真结构受力大小为-0.5 N(规定z轴竖直向上方向为正向),利用软件COMSOL Multiphysics中有限元进行网格划分,然后进行分析,并记录初始平动位移与转动位移;忽略压电陶瓷传动机构(弹簧波片)受力产生的变形与位移;在温度由253.15 K向323.15 K变化时,考虑由于温度的变化引起热膨胀产生的位移,设定弹簧波片施加预载为0.5 N,镜片支撑板的最大位移量为1.4×10-10m,所受应力最大为4.5×103N/m2,满足设计结构屈服强度要求。

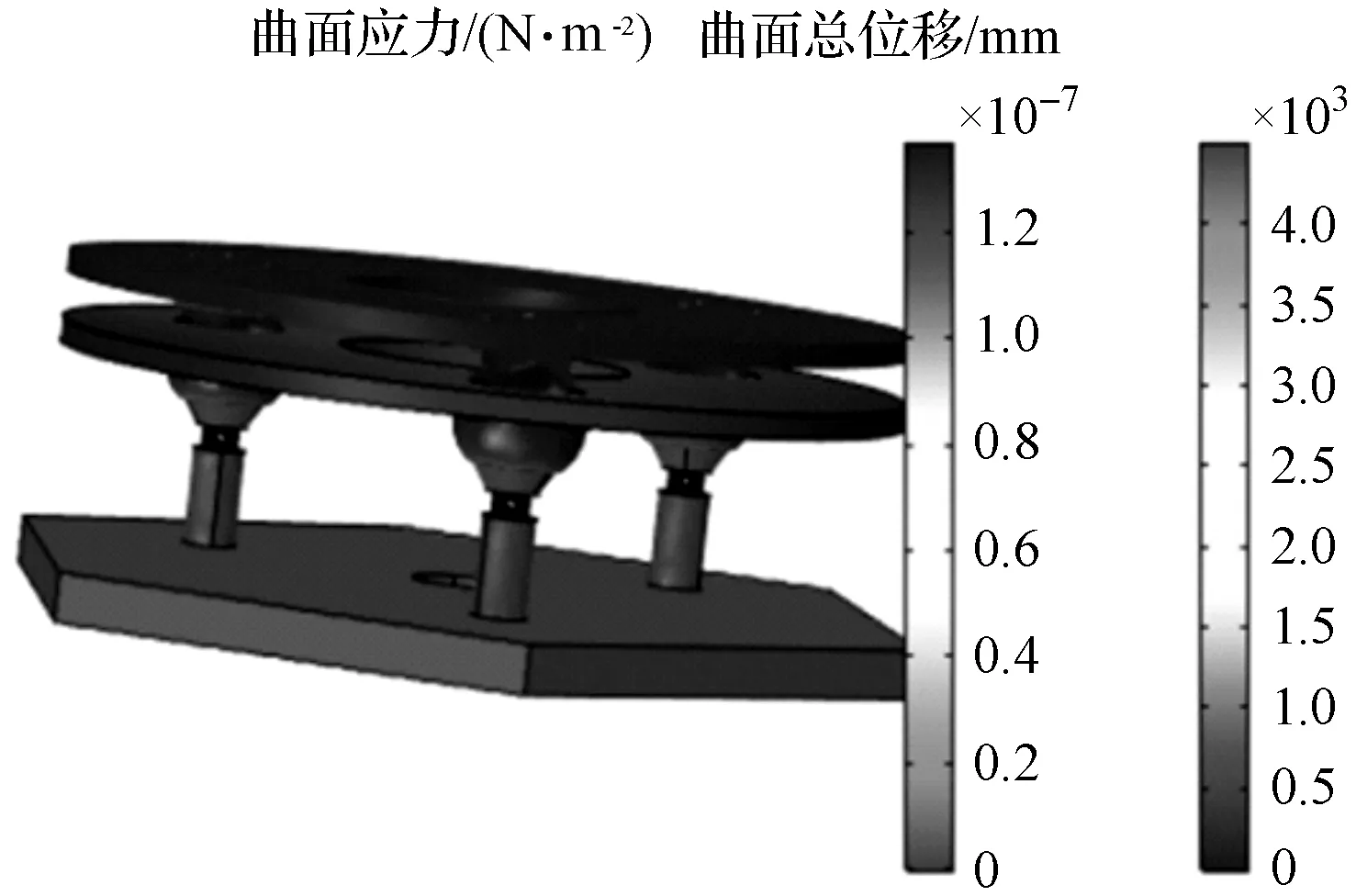

支撑机构所受外加载荷时应力与位移分析如图4所示。

图4 支撑机构所受外加载荷时应力与位移分析

图4显示,微位移调整中,镜片支撑板可以实现纳米级的变位;当预加载荷为0.5 N时,镜片支撑板的调整精度为0.14 nm,机构预载压电陶瓷促动器的最小施加力为0.35 N;因此,在实验中,机构可调整位移将小于0.14 nm,选择的镜片面型精度为63 nm(λ/10)。

由此可以看出:本文设计的机构可以实现拼接镜片的面型调整以及波前像差的校正,较被动支撑结构而言,该结构精度得到提升,可以实现位置微小调整,验证了主动光学技术的优势。

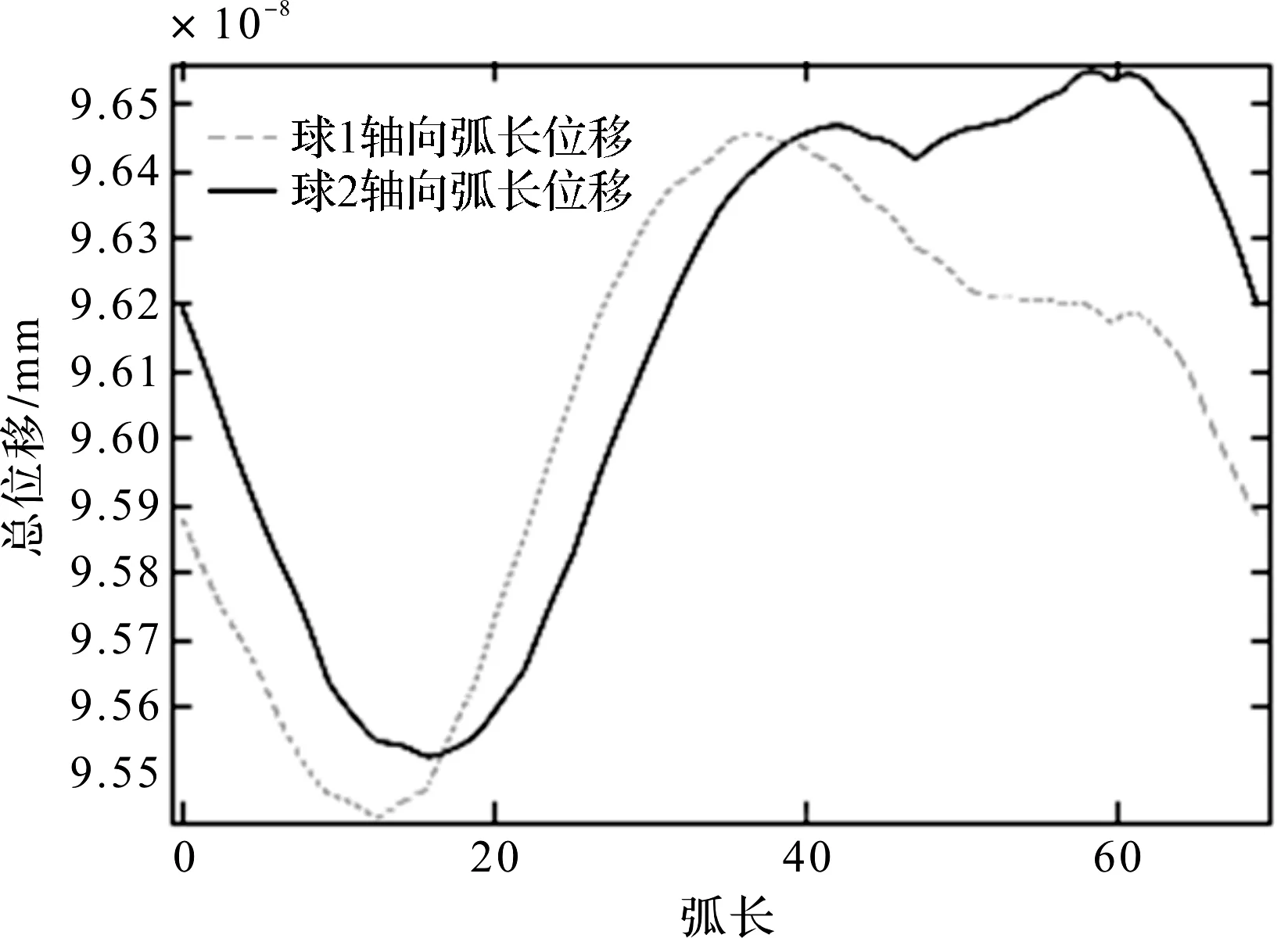

非受力精密球轴向弧长位移如图5所示。

图5 非受力精密球轴向弧长位移

图5表明:两个非受力精密球的最大位移分别为9.655×10-8mm,9.644×10-8mm;位移振动幅度与相位固定,精密球可以进行自动向心调整[8]。

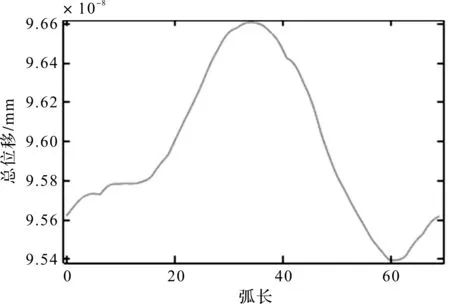

由于材质殷钢具有很低的热膨胀系数,受力精密球轴向弧长位移如图6所示。

图6 受力精密球轴向弧长位移

图6表明,其最大位移为9.662×10-8mm,远小于所受载荷预期误差[9],由此可见其满足设计要求。

4 结束语

基于主动光学技术背景,本文总结了国内外拼接镜面底座结构的应用情况,以实现镜片支撑板的实时调节为目的,采用三点多自由度耦合运动模型,设计了一种镜片姿态支撑调节机构;结合运动耦合理论基础,应用COMSOL Multiphysics有限元软件从热稳定性、热膨胀性、受力分析发生变形与位移、自动向心几个方面进行了仿真分析。

仿真实验结果表明:本文设计的三点多自由度耦合拼接镜片支撑机构能够实现制造误差与装调误差的有效减小,提升机构的调整精度。

同时还可以看出,本文设计的结构在给予合适外加载荷时,可以实现纳米级的位移调整;此外,温度的变化热膨胀所造成的制造误差引起的中心装置精密球相对于V型槽的位置改变也为纳米级位移。

对比底座金属材质机构,该设计机构具有很好的低膨胀性,且该设计方法能够提高镜片拼接时的精度。但是,对于后续调节镜片共焦共相工作则还有待于开展深入的研究。