齿轮重复加工中的相位误差补偿技术研究*

何英武,梅江平,陈光锋

(1.天津大学 机械工程学院,天津 300354;2.广州数控设备有限公司,广东 广州 510535)

0 引 言

齿轮作为机械工业重要的基础件,广泛应用于汽车、轮船、发电设备、风电装置、轨道交通、机器人、航空航天、军事工业等领域。如何提高齿轮的加工精度,并且满足齿轮不同应用场景的重复加工一直以来都是齿轮加工领域的难点问题。

国内众多学者对如何控制齿轮加工误差进行了深入的理论研究,建立了电子齿轮箱的理论误差控制模型。吴路路[1]提出了轮廓误差补偿控制,将轮廓误差进行了解耦计算,然后再将轮廓误差的分量值补偿到各伺服轴,实现了轮廓误差补偿;王静[2]提出了基于CTC优化的双层轮廓误差补偿算法;田晓青等[3]构建了电子齿轮箱的理论模型,详细分析了数控系统的数据传输过程;马进群[4]在华中8型专用数控系统上开发了电子齿轮控制模块。

这些学者提出的控制模型对工程应用有一定的指导作用,但这些理论模型主要从理论上估算误差,理论模型的复杂性和跟实际应用场景的差异性,使其在工程实践上的应用受到限制。为此,需要研究实用性的齿轮加工误差控制方法。

本文对影响齿轮重复加工的跟踪误差、耦合误差等因素进行研究,并结合齿轮重复加工的应用需求,对耦合误差的构成和耦合误差对轮廓精度的决定性影响及相关误差补偿方法进行归纳,提出通过实时相位误差反馈来对耦合误差进行实时补偿的齿轮加工控制系统模型,开发一种新的相位误差动态闭环补偿技术。

1 影响齿轮重复加工的误差因素

1.1 误差产生原因

齿轮加工的关联轴是按照固定比例的耦合关系进行联动,但各个轴在不同负载、不同机械刚性等外部因素影响下,各个轴的跟踪误差是独立存在的,随着不同的动力学特性,跟踪误差是动态变化的,并且跟踪误差不满足耦合关系。这样机床各个轴的实际运动位置就不是满足严格要求的固定比例的耦合位置关系,会引起执行末端滚刀与工件的相对位置发生偏差。

笔者利用齿轮加工系统试验平台进行试验。齿轮加工过程中存在的跟踪误差和相位误差如图1所示。

图1 齿轮加工过程中存在跟踪误差和相位误差图

从图1中可以看出:在齿轮加工中,耦合联动轴的跟踪误差和相位误差随着切削速度的变化而变化。

在很多情况下,跟踪误差和耦合误差会严重影响加工质量。如加工过程中,大多数情况下零件不是一次性成型加工,而是分成不同切削速度的粗精刀路,重复加工;有些大工件也不可能一次性加工完成,而是加工完成一部分,然后再接刀衔接加工剩余部分。这样,因为实际存在的跟踪误差和耦合误差,使粗精加工或不同加工时间的切削轨迹无法衔接,导致滚刀与工件的接触点无法重合,出现工件轮廓受损,大大降低齿轮的加工精度。

误差引起的齿轮乱齿如图2所示。

图2 误差引起的齿轮乱齿图

图2中,由于跟踪误差和耦合误差引起加工齿轮乱齿,工件报废。

如何控制耦合联动轴的跟踪误差和耦合误差,使执行末端滚刀和工件保持严格的耦合关系进行联动,是能否提高齿轮加工精度的关键问题。国外的系统如SIEMENS、FAUNC等主流系统都开发了相位同步调整功能[5,6],但这些都是商业机密,没有具体资料可参考。

1.2 补偿方法

国内学者针对这个关键问题进行了多方面深入的研究[7-10],其基本思路如下:

(1)由各个轴跟踪误差预估模型估算的跟踪误差和耦合联动关系模型,计算了各个轴的理论位置,得到了预测的各个轴实际位置,如下式所示:

Pa=Pr-e

(1)

式中:Pa—各个轴预测实际位置,mm;e—估算的各个轴跟踪误差,mm;Pr—耦合关系模型得到的理论位置,mm。

(2)再根据刀具主轴转角、机床各个轴的实际位置,计算了刀具切削刃和工件齿面的实际啮合点Pcf。同时,根据机床各个轴的参考位置计算刀具切削刃和工件齿面的理论啮合点Prf,求得了当前齿面轮廓误差,并解耦轮廓误差在YZ轴上的分量,如下式所示:

εY=εcosθYεZ=εcosθZ

(2)

式中:ε—齿面轮廓误差,mm;θY,θZ—啮合线与机床坐标Y、Z轴的夹角,rad。

解耦轮廓误差在正交坐标系Y′轴上的分量和需要补偿的C轴转角误差,如下式所示:

(3)

上述理论控制模型在理论上是正确的,但计算过程过于繁琐,存在太多的预估不确定性和干扰因素,因此,在工程上很难对此进行实时补偿。

2 相位误差的动态闭环补偿

笔者通过研究分析,得出了以下几点结论:

(1)单轴跟踪误差对加工精度的影响是间接的,耦合误差是主要影响因素;

(2)耦合误差里面包含了滚刀轴与工件轴耦合联动的耦合误差,Z轴与工件轴C轴联动的耦合误差,Y轴与工件轴C轴联动的耦合误差;其中滚刀轴与工件轴耦合联动的耦合误差是主要误差,起决定性作用,另两个误差量相对而言可忽略不计;

(3)滚刀轴与工件轴耦合联动的耦合误差可以通过理论位置和伺服实际反馈位置得到,两个轴的相位误差即为耦合误差,而不需要繁琐地求解轮廓误差后再解耦,工程上可行性高;

(4)相位误差是动态变化,不可能一次补偿完成,而是需要一个动态闭环补偿过程。

基于以上几点结论,笔者提出了齿轮加工系统控制模型,如图3所示。

图3 齿轮加工系统控制模型图

图3中,模型中显示了耦合联动指令位置的下发和各个轴误差的反馈,并对相位误差进行补偿的处理模块。上述控制模型的系统控制模块部分,以软件代码形式在齿轮加工试验平台上得以实现,为下一步验证相位误差补偿技术奠定基础。

下面笔者就如何计算相位误差及相位误差的动态闭环补偿技术进行描述。

2.1 动态补偿

首先计算滚刀轴与工件轴的相对位移偏差即相位误差,如下式所示:

(4)

式中:PC—滚刀轴下发的累计指令位置值,rad;PS—工件轴下发的累计指令位置值,rad;PFC—滚刀轴伺服系统反馈的累计实际位置值,rad;PES—工件轴伺服系统反馈的累计实际位置值,rad。

给排水系统作为现代城市最为重要的基础设施之一,是保证城市生产生活用水供给、雨污废水排放、水资源综合利用等功能实现的保障,决定着市民日常生活的质量和城市工业发展的进程。良好的城市给排水系统可以提升水资源的利用率、促进水生态平衡,有效缓解当前国内水资源紧缺、水污染严重等问题,为此,相关部门和城市给排水承建单位只有从设计、施工、管理等三方面入手,才能切实提升给排水建设的质量,以促进城市的健康发展。

根据上述相位误差计算公式,笔者开发了控制相位误差动态闭环补偿功能的程序。这种相位误差动态闭环补偿功能在电子齿轮开始运行或指令速度发生变化时触发。

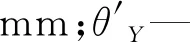

相位误差动态补偿流程如图4所示。

图4 相位误差动态补偿流程图

由图4可知,相位误差的动态闭环补偿技术数据流程是一个循环反复补偿的过程,直到相位误差小于所设的下限值,电子齿轮才能继续执行。上述相位误差补偿技术在齿轮加工试验平台中以软件代码实现,并通过试验平台进行了实验测试。

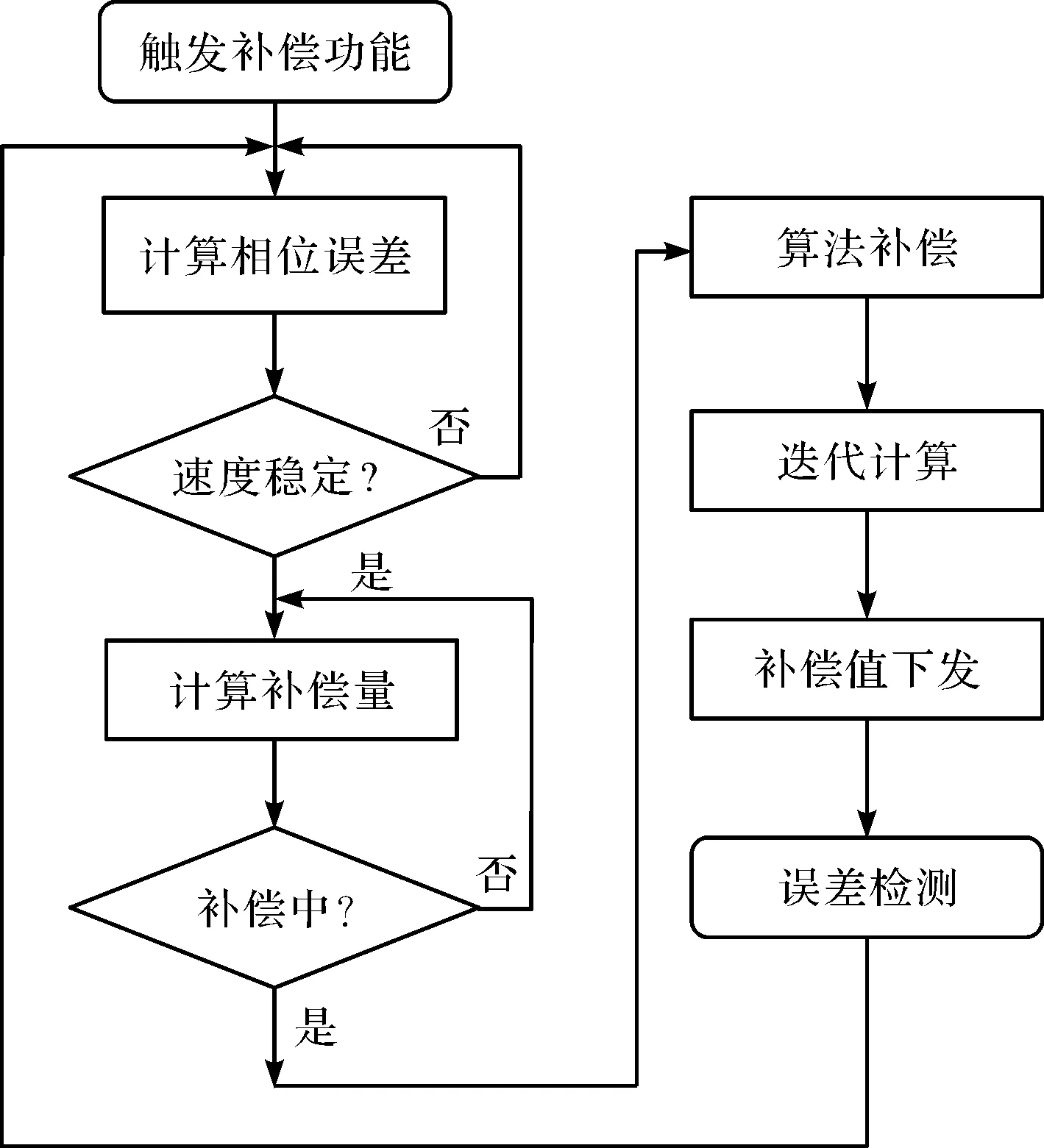

开启补偿功能后,不同转速不同耦合比相位误差变化过程如图5所示。

图5 开启补偿功能,不同转速不同耦合比 相位误差变化过程图

图5中,随着指令加速,不同耦合比的相位误差不断加大,速度平稳后,相位误差也趋于稳定;开启相位补偿后,相位误差快速减小。由此可见,开启相位误差动态闭环补偿功能后,相位误差值能得到大幅减小。

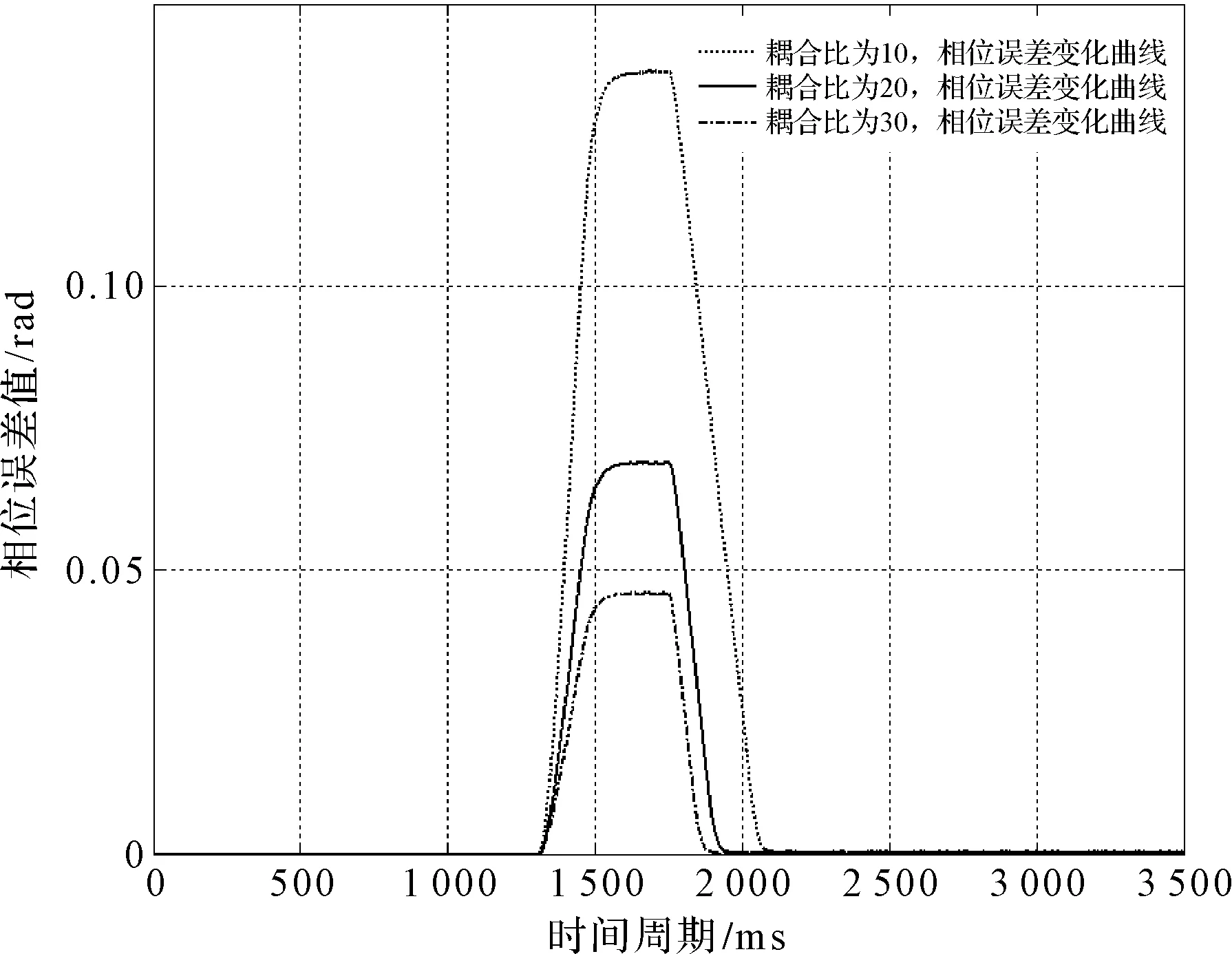

开启补偿功能前后相位误差值对比,如表1所示。

2.2 实际应用

根据上述实验结果,笔者所开发的齿轮加工控制系统已配套了多家齿轮机床厂,并且在终端用户的实际加工应用中,明显改善了齿轮重复加工的轮廓精度,满足了用户的零件加工精度要求。

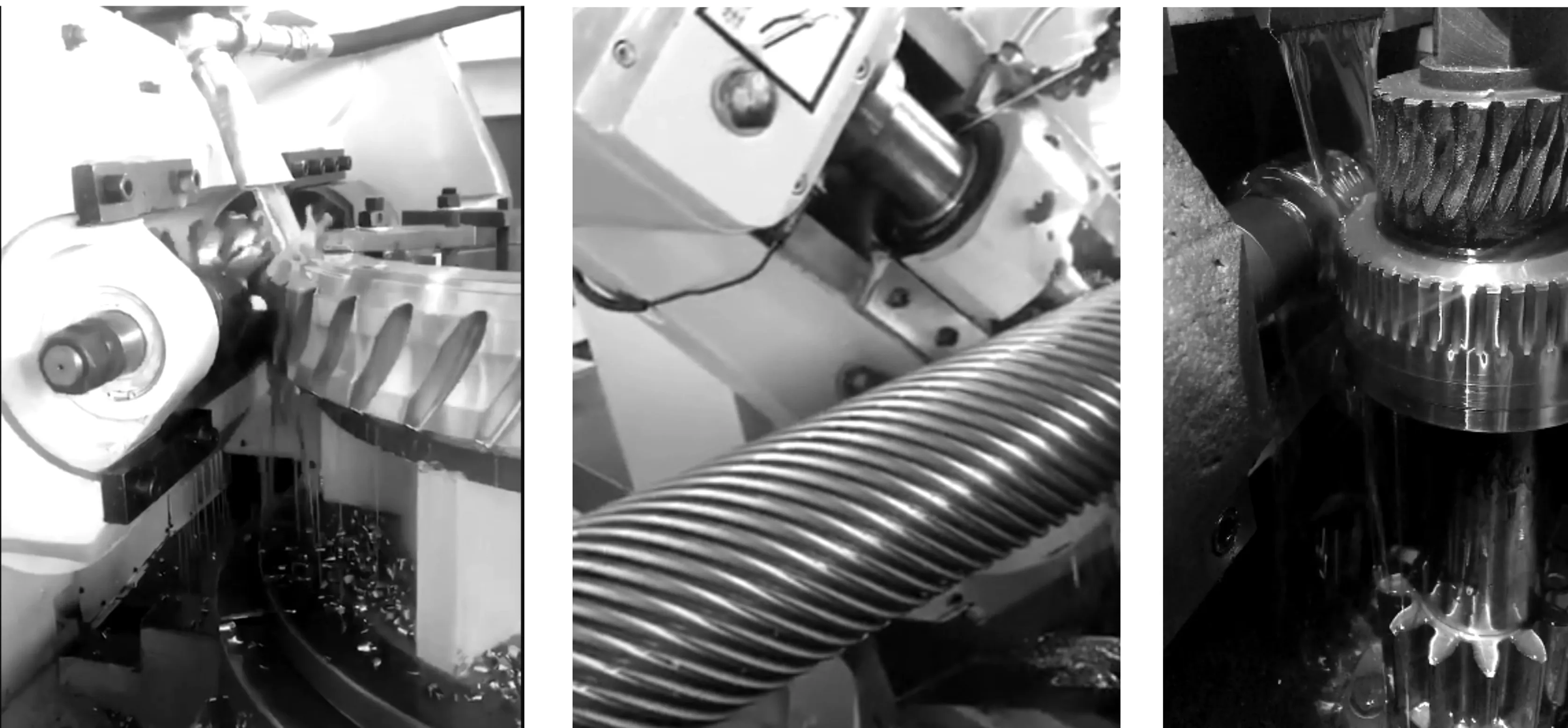

相位误差动态补偿技术在实际加工的应用效果如图6所示。

表1 开启补偿功能前后相位误差值对比

图6 相位误差动态补偿技术在实际加工的应用效果图

图6中,齿轮加工系统应用了相位误差动态闭环补偿技术后,齿轮加工精度有了显著提高,加工的齿轮达到了用户的精度要求。

3 结束语

为了解决齿轮重复加工的精度控制难题,笔者对影响齿轮加工精度的跟踪误差和耦合误差进行了分析,并参考国内外学者的相关研究,对误差补偿方法进行了归纳,提出了控制相位误差的齿轮加工系统控制模型,开发出了补偿相位误差的相位同步动态补偿技术;最后对所提出的系统控制模型和误差补偿技术通过软件代码,在齿轮加工试验平台上进行了验证,通过采集实验数据进行了仿真。

研究结果表明:相位误差动态闭环补偿技术能有效减少耦合联动轴的相位误差;通过试验平台的实际加工零件检测说明,相位误差补偿功能可以有效提高齿轮重复加工的轮廓精度,提高齿轮的轮廓精度等级,可以满足实际工业应用的需要。